1.本实用新型具体涉及一种上下盖自动组装铆压机。

背景技术:

2.压铆机是依据冷辗原理研制而成的一种新型铆接设备,就是指能用铆钉把物品铆接起来机械装备。现有压柳机只针对体积较大组件进行铆压,但是对体积较小的上盖和下盖之间的铆压,则无法实施精准的组装,并且主要依靠人手进行安装,不但工作效率不高和产品质量无法控制。

技术实现要素:

3.本实用新型的目的在于克服当前上下盖自动组装铆压机的不足,提供了一种自动化、节约人工和提升成品合格率的上下盖自动组装铆压机。

4.本实用新型描述的一种上下盖自动组装铆压机,包括第一机械手和第二机械手,其中:第一机械手和第二机械手侧分别设有至少一个加工件升降装置,第一机械手和第二机械手之间设有用于二次上下盖组装的第一组装模块和第二组装模块。

5.具体进一步,还包括壳体, 加工件升降装置分为第一加工件升降装置、第二加工件升降装置和第三加工件升降装置。

6.具体进一步,所述第一加工件升降装置包括放料板、夹板、升降板、导向柱、导向座、第一螺杆、基板、皮带、驱动电机和中板;

7.驱动电机安装于基板的边缘处,第一螺杆设置于基板的中部上,第一螺杆的一端与驱动电机之间通过皮带相连接,升降板和中板依次位于基板的正上方,第一螺杆的另一端穿过中板和升降板并且第一螺杆的另一端与升降板相螺接,基板上还设有导向柱,中板设有导向座, 导向柱穿过导向座,夹板位于升降板侧,放料板安装于夹板之间。

8.具体进一步,所述中板的表面设有顶柱,夹板的外表面设有限位座。

9.具体进一步,所述第一组装模块包括第一导轨、移动座、第一气缸、第一气缸推板、第二气缸压板、第二气缸、上加工定位板、第三气缸推板、第三气缸、第三连接板、气缸定位座、第一底板、夹子、第四气缸、第五气缸、下加工定位板、升降气缸安装板、辅助前后移位气缸座和前后移位气缸;

10.第一导轨、气缸定位座和第五气缸分别固定于第一底板的上表面,第五气缸与夹子相连接,气缸定位座的上表面设有下加工定位板,夹子置于下加工定位板的两侧处;

11.移动座安装于第一导轨上,第四气缸安装于移动座上,升降气缸安装板的底面与第四气缸的驱动端相连接,升降气缸安装板分别设有第一气缸和第二气缸,第一气缸依次连接有第一气缸推板和上加工定位板,第二气缸与第二气缸压板相连接,上加工定位板位于下加工定位板的上方,第二气缸压板位于上加工定位板的上方;

12.移动座与前后移位气缸相连接,前后移位气缸安装于辅助前后移位气缸座,辅助前后移位气缸座固定于第一底板上。

13.具体进一步,所述第二组装模块包括第二底板、第六气缸、铰座、杆体、挤压件、气缸安装板、第七气缸、推料板、推动杆、第八气缸、滑槽、遮挡架、第九气缸和组装定位件;

14.第六气缸、第八气缸、滑槽、第七气缸和第九气缸分别固定于第二底板,第七气缸与第二底板之间通过气缸安装板相连接,滑槽内设有推料板,推料板与第八气缸之间通过推动杆相连接,遮挡架固定于第二底板上,铰座安装于遮挡架上,铰座与杆体相铰连,杆体的一端与第六气缸相铰接,杆体的另一端与挤压件相铰接,滑槽内还设有组装定位件,组装定位件与第九气缸相连接。

15.具体进一步,第二底板上设有限位架,限位架螺接有第二螺杆,第二螺杆穿过限位架的顶表面并且延伸至杆体的一端上方。

16.具体进一步,所述第一组装模块和第二组装模块之间呈平行分布于壳体内。

17.本实用新型的有益效果是:本结构通过第一组装模块和第二组装模块能实施二次组装上下盖体,配合第一机械手和第二机械手实施上下盖搬运,起到自动化组装的功能,降低劳动强度和确保产品质量。

附图说明

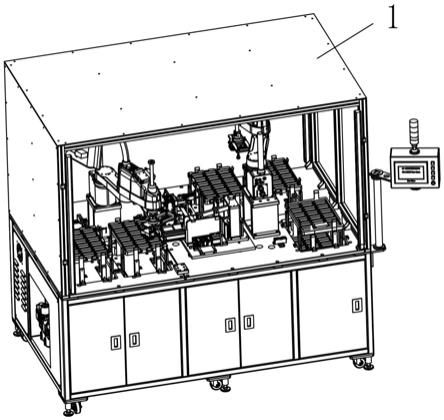

18.图1是本实用新型的结构示意图。

19.图2是本实用新型的使用状态结构示意图。

20.图3是第一加工件升降装置结构示意图。

21.图4是第一机械手结构示意图。

22.图5是加工件结构示意图。

23.图6是第一组装模块结构示意图。

24.图7是图6的局部拆卸结构示意图。

25.图8是第二组装模块结构示意图。

26.图9是图8的另一个状态结构示意图。

27.附图中标记如下:

28.壳体1;

29.第一加工件升降装置2;

30.放料板201、夹板202、升降板203、导向柱204、导向座205、第一螺杆206、基板207、皮带208、驱动电机209、中板210、顶柱211、限位座212;

31.第二加工件升降装置3、第三加工件升降装置4、第一机械手5、第二机械手6;

32.第一组装模块7;

33.第一导轨701、移动座702、第一气缸703、第一气缸推板704、第二气缸压板705、第二气缸706、上加工定位板707、第三气缸推板708、第三气缸709、第三连接板710、气缸定位座711、第一底板712、夹子713、第四气缸714、第五气缸715、下加工定位板716;

34.第二组装模块8、

35.第二底板801、第六气缸802、限位架803、第二螺杆804、铰座805、杆体806、挤压件807、气缸安装板808、第七气缸809、推料板810、推动杆811、第八气缸812、滑槽813、遮挡架814、第九气缸815、组装定位件816。

具体实施方式

36.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

37.如图1至图9所示,本实用新型描述的一种上下盖自动组装铆压机,包括第一机械手5和第二机械手6,其中:第一机械手5和第二机械手6侧分别设有至少一个加工件升降装置,第一机械手5和第二机械手6之间设有二次用于二次上下盖组装的第一组装模块7和第二组装模块8。

38.本结构通过第一组装模块7和第二组装模块8能实施二次组装上下盖体,配合第一机械手5和第二机械手6实施上下盖搬运,起到自动化组装的功能,降低劳动强度和确保产品质量。

39.上盖和下盖分别放置于加工件升降装置上,第一机械手5和第二机械手6主要任务将加工件升降装置存放的上盖和下盖搬运到第一组装模块7和第二组装模块8上,第一组装模块7对上盖和下盖进行第一次柳压,第二组装模块8对上盖和下盖进行第二次柳压,最终由第一机械手5或第二机械手6将完成柳压工序的盖体搬运存放处。

40.上述的结构在下面进一步详细公开:

41.本结构还包括壳体1, 加工件升降装置分为第一加工件升降装置2、第二加工件升降装置3和第三加工件升降装置4。

42.本结构所述第一加工件升降装置2包括放料板201、夹板202、升降板203、导向柱204、导向座205、第一螺杆206、基板207、皮带208、驱动电机209和中板210,

43.驱动电机209安装于基板207的边缘处,第一螺杆206设置于基板207的中部上,第一螺杆206的一端与驱动电机209之间通过皮带208相连接,升降板203和中板210依次位于基板207的正上方,第一螺杆206的另一端穿过中板210和升降板203并且第一螺杆206的另一端与升降板203相螺接,基板207上还设有导向柱204,中板210设有导向座205, 导向柱204穿过导向座205,夹板202位于升降板203侧,放料板201安装于夹板202之间。其中,放料板201被置于夹板202上,夹板202具有导向作用,驱动电机209驱动皮带208转动,使与皮带208相连接的第一螺杆206转动,转动过程中,使升降板203和中板210实施同步上下升降的作用,另外,导向柱204与导向座205相配套,导向座205沿着导向柱204移位;放料板201上还设有多个凹位,凹位用于放置上盖或下盖,并且大小与上盖或下盖相适配。

44.本结构所述中板210的表面设有顶柱211,夹板202的外表面设有限位座212。夹板202与限位座212组合使用,并且限位座212固定于壳体1上。

45.本结构所述第一组装模块7包括第一导轨701、移动座702、第一气缸703、第一气缸推板704、第二气缸压板705、第二气缸706、上加工定位板707、第三气缸推板708、第三气缸709、第三连接板710、气缸定位座711、第一底板712、夹子713、第四气缸714、第五气缸715和下加工定位板716、升降气缸安装板717、辅助前后移位气缸座718、前后移位气缸719;

46.第一导轨701、气缸定位座711和第五气缸715分别固定于第一底板712的上表面,第五气缸715与夹子713相连接,气缸定位座711的上表面设有下加工定位板716,夹子713置于下加工定位板716的两侧处;

47.移动座702安装于第一导轨701上,第四气缸714安装于移动座702上,升降气缸安装板717的底面与第四气缸714的驱动端相连接,升降气缸安装板717分别设有第一气缸703和第二气缸706,第一气缸703依次连接有第一气缸推板704和上加工定位板707,第二气缸706与第二气缸压板705,上加工定位板707位于下加工定位板716的上方,第二气缸压板705位于上加工定位板707的上方;

48.移动座702与前后移位气缸719相连接,前后移位气缸719安装于辅助前后移位气缸座718,辅助前后移位气缸座718固定于第一底板712上。其中,前后移位气缸719能驱动移动座702前后移位,移动座702远离下加工定位板716,并且第一导轨701固定于第一底板712的表面;其中,第四气缸714推动升降气缸安装板717上下移位,升降气缸安装板717用于安装第一气缸703和第二气缸706,第一气缸703和第二气缸706之间呈一定夹角设置,本结构优选90度,第三气缸709、第三气缸推板708和第三连接板710之间相连接,第三气缸709能推动第三气缸推板708和第三连接板710移位,第五气缸715能推动夹子713实施夹持下盖,实施固定于下加工定位板716上。

49.第一气缸703能推动第一气缸推板704和第二气缸压板705,第一气缸推板704和第二气缸压板705实施移位;第二气缸706推动第二气缸压板705移位。其中,第二气缸压板705能对上盖的安装凸脚压平,实施锁定上盖和下盖之间连接,上加工定位板707之间设有插鏠,下盖上的支撑板置于插鏠,可以固定下盖的位置,第二气缸压板705在挤下状态,也不会产生支撑板变形,第二气缸压板705依靠第四气缸714实施上下移位,第四气缸714主要推动升降气缸安装板717上下移位。

50.本结构所述第二组装模块8包括第二底板801、第六气缸802、铰座805、杆体806、挤压件807、气缸安装板808、第七气缸809、推料板810、推动杆811、第八气缸812和滑槽813、遮挡架814、第九气缸815、组装定位件816;

51.第六气缸802、第八气缸812、滑槽813、第七气缸809和第九气缸815分别固定于第二底板801,第七气缸809与第二底板801之间通过气缸安装板808相连接,滑槽813内设有推料板810,推料板810与第八气缸812之间通过推动杆811相连接,遮挡架814固定于第二底板801上,铰座805安装于遮挡架814上,铰座805与杆体806相铰连,杆体806的一端与第六气缸802相铰接,杆体806的另一端与挤压件807相铰接,滑槽813内还设有组装定位件816,组装定位件816与第九气缸815相连接。

52.其中第八气缸812推动推料板810在滑槽813内实施移位,推料板810将初步组装的上盖和下盖移动到挤压件807下方,第六气缸802推动杆体806摆动,使挤压件807向下挤压,实施对上盖和下盖作最后铆压。第七气缸809用于调节位置,第九气缸815用于调节组装定位件816位置,调节组装定位件816位于滑槽813内。

53.本结构第二底板801上设有限位架803,限位架803螺接有第二螺杆804,第二螺杆804穿过限位架803的顶表面并且延伸至杆体806的一端上方。第二螺杆804主要限制杆体806的一端上升位置,通过扭动第二螺杆804位置,第二螺杆804的一端与杆体806的距离增加或减少的作用,限位架803与第二底板801之间通过螺钉相连接,或者可采用焊接方式实施限位架803的固定。

54.本结构还包括壳体1,所述第一组装模块7和第二组装模块8之间呈平行分布于壳体1内。

55.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换或改进等,均应包含在本发明的保护范围之内。