:

1.本实用新型涉及一种用于800法兰端板自动焊接、旋压生产线,属于法兰端板的加工技术领域。

背景技术:

2.直径800的法兰端板的生产由于批量小,一直采用人工焊接、人工旋压,由于800端头板单体质量大(单件在50kg以上),劳动强度大、人工搬运相当困难,因此寻找一种速度快、效率高、加工效果好的一种机械化操作方法成为了本行业的技术难题。

技术实现要素:

3.本实用新型的目的在于解决现有技术中的缺陷,提供一种自动化程度高、加工效率高、产品质量好的法兰端板自动焊接、旋压生产线。

4.本实用新型是通过如下技术方案实现的:

5.一种法兰端板自动焊接、旋压生产线,包括上料机构、自动焊接结构、自动旋压机构及自动码堆机构;

6.所述上料机构用于自动推送法兰端板,包括上料平台及设置在上料平台上的推送油缸;

7.所述自动焊接结构用于对法兰端板上的焊缝自动焊接,包括找缝组件、推料组件、压焊油缸、自动压焊机及焊后输送轨道,所述找缝组件对应设置在上料平台一侧,用于自动旋转找到锯缝,所述推料组件对应设置在找缝组件一侧,用于将找缝组件上的法兰端板推送入自动压焊机下方,所述压焊油缸与自动压焊机连接并能够驱动自动压焊机升降,自动压焊机能够压平焊缝并进行双面自动焊接,所述焊后输送轨道对应设置在自动压焊机的输出端;

8.所述自动旋压机构用于对焊好的法兰端板自动旋压,包括推板平台、旋压推板组件及自动旋压机,所述推板平台对应设置在焊后输送轨道的输出端,所述旋压推板组件、自动旋压机分别设置在推板平台两侧,旋压推板组件能够将法兰端板推送入自动旋压机中;

9.所述自动码堆机构用于对旋压后的法兰端板自动码堆,包括旋压后输送轨道、翻板组件、抓料机械手及推板平车,所述旋压后输送轨道对应设置在自动旋压机的输出端,所述翻板组件设置在旋压后输送轨道上,用于将法兰端板翻转180度,所述抓料机械手、推板平车对应设置在旋压后输送轨道的输出端,抓料机械手用于将旋压后输送轨道上的法兰端板堆码到推板平车上。

10.为了便于实现下料,所述上料平台包括向上倾斜的斜板及向下倾斜的滑板。

11.为了实现准确定位,所述找缝组件两侧设置有限位板。

12.为便于将焊好的法兰端板送出,所述自动压焊机与焊后输送轨道之间设置有翻转磁铁组件,所述翻转磁铁组件用于将压焊后的法兰端板翻转180度后送入焊后输送轨道。

13.由于旋压后,法兰端板上表面为不规则形状,机械手无法抓取,本实用新型设计了

特殊的翻转组件,所述翻板组件包括两水平设置的翻板及翻板驱动件,两翻板之间形成能够供法兰端板通过的通道,所述翻板驱动件与翻板连接,翻板驱动组件能够驱动翻板实现180度翻转。

14.本实用新型的有益效果是:本实用新型设计合理、自动化程度高,通过本实用新型的设计,能够很好地对800法兰端板自动焊接、旋压,确保加工质量,大幅度降低劳动强度、提高效率。

附图说明:

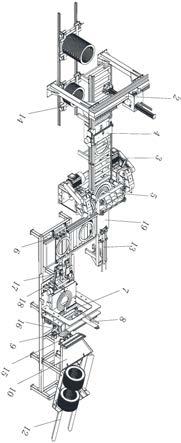

15.图1为本实用新型的法兰端板自动焊接、旋压生产线的立体结构示意图;

16.图2为本实用新型的法兰端板自动焊接、旋压生产线的主视图;

17.图3为本实用新型的法兰端板自动焊接、旋压生产线的俯视图。

具体实施方式:

18.下面结合附图对本实用新型的较佳实施例进行详细阐述,以使本实用新型的优点和特征能更易被本领域人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。本实用新型所提到的方向用语,例如「上」、「下」、「前」、「后」、「左」、「右」、「顶」、「底」、「侧」、「端」等,仅是参考附加图式的方向。因此,使用的方向用语是用以说明及理解本实用新型,而非用以限制本实用新型。

19.如图1-3所示的一种法兰端板自动焊接、旋压生产线,包括上料机构、自动焊接结构、自动旋压机构及自动码堆机构。

20.所述上料机构用于自动推送法兰端板,包括上料平台10及设置在上料平台10上的推送油缸12,上料平台10包括向上倾斜的斜板及向下倾斜的滑板,滑板上设置有限位杆,一次仅可通过一块法兰端板。

21.所述自动焊接结构用于对法兰端板上的焊缝自动焊接,包括找缝组件9、推料组件15、压焊油缸8、自动压焊机7及焊后输送轨道6,所述找缝组件9对应设置在上料平台的滑板下方,用于自动旋转找到锯缝,找缝组件9具有可旋转的平台,平台两侧设置有限位板16,所述推料组件15对应设置在找缝组件9一侧,用于将找缝组件9上的法兰端板推送入自动压焊机7下方,所述压焊油缸8与自动压焊机7连接并能够驱动自动压焊机7升降,自动压焊机7能够压平焊缝并进行双面自动焊接,所述焊后输送轨道6对应设置在自动压焊机的输出端,自动压焊机7与焊后输送轨道6之间设置有翻转磁铁组件,所述翻转磁铁组件用于将压焊后的法兰端板翻转180度后送入焊后输送轨道,包括翻转架18及固定在翻转架18上的若干磁铁17,翻转架18由动力驱动。

22.所述自动旋压机构用于对焊好的法兰端板自动旋压,包括推板平台19、旋压推板组件13及自动旋压机5,所述推板平台19对应设置在焊后输送轨道6的输出端,所述旋压推板组件13、自动旋压机5分别设置在推板平台19两侧,旋压推板组件13能够将法兰端板推送入自动旋压机5中。

23.所述自动码堆机构用于对旋压后的法兰端板自动码堆,包括旋压后输送轨道3、翻板组件4、抓料机械手2及推板平车14,所述旋压后输送轨道3对应设置在自动旋压机5的输出端,所述翻板组件4设置在旋压后输送轨道3上,翻板组件4包括两水平设置的翻板及翻板

驱动件,两翻板之间形成能够供法兰端板通过的通道,所述翻板驱动件与翻板连接,翻板驱动组件能够驱动翻板实现180度翻转,所述抓料机械手2、推板平车14对应设置在旋压后输送轨道3的输出端,抓料机械手2用于将旋压后输送轨道3上的法兰端板堆码到推板平车14上。

24.加工时,待焊毛坯11堆在斜板上,在推送油缸12的作用下向上移动,直到顶部沿滑板滑入找缝组件9;找缝组件9对进入的待焊毛坯11自动旋转找到锯缝,推料组件15将待焊毛坯11推至自动压焊机7,在压焊油缸8的作用下压平焊缝并进行双面自动焊接;焊接完毕,自动压焊机7后的翻转磁铁组件把焊好的端头板吸到焊后输送轨道6,经过焊后输送轨道6的端头板进入推板平台19;旋压推板组件13把推板平台19上的端头板推入自动旋压机5,旋压完毕,旋压推板组件13推入下一块端头板,同时将旋压好的端头板推出自动旋压机5;推出自动旋压机5的端头板经过旋压后输送轨道3、翻板组件4进入抓料机械手2的下方,抓料机械手2将成品端头板1吊到推板平车14上打堆,然后循环往复一件接着一件同时进行上料、焊接、旋压、码板并逐件完成以上程序。

25.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

技术特征:

1.一种法兰端板自动焊接、旋压生产线,其特征在于:包括上料机构、自动焊接结构、自动旋压机构及自动码堆机构;所述上料机构用于自动推送法兰端板,包括上料平台及设置在上料平台上的推送油缸;所述自动焊接结构用于对法兰端板上的焊缝自动焊接,包括找缝组件、推料组件、压焊油缸、自动压焊机及焊后输送轨道,所述找缝组件对应设置在上料平台一侧,用于自动旋转找到锯缝,所述推料组件对应设置在找缝组件一侧,用于将找缝组件上的法兰端板推送入自动压焊机下方,所述压焊油缸与自动压焊机连接并能够驱动自动压焊机升降,自动压焊机能够压平焊缝并进行双面自动焊接,所述焊后输送轨道对应设置在自动压焊机的输出端;所述自动旋压机构用于对焊好的法兰端板自动旋压,包括推板平台、旋压推板组件及自动旋压机,所述推板平台对应设置在焊后输送轨道的输出端,所述旋压推板组件、自动旋压机分别设置在推板平台两侧,旋压推板组件能够将法兰端板推送入自动旋压机中;所述自动码堆机构用于对旋压后的法兰端板自动码堆,包括旋压后输送轨道、翻板组件、抓料机械手及推板平车,所述旋压后输送轨道对应设置在自动旋压机的输出端,所述翻板组件设置在旋压后输送轨道上,用于将法兰端板翻转180度,所述抓料机械手、推板平车对应设置在旋压后输送轨道的输出端,抓料机械手用于将旋压后输送轨道上的法兰端板堆码到推板平车上。2.根据权利要求1所述的法兰端板自动焊接、旋压生产线,其特征在于:所述上料平台包括向上倾斜的斜板及向下倾斜的滑板。3.根据权利要求1所述的法兰端板自动焊接、旋压生产线,其特征在于:所述找缝组件两侧设置有限位板。4.根据权利要求1所述的法兰端板自动焊接、旋压生产线,其特征在于:所述自动压焊机与焊后输送轨道之间设置有翻转磁铁组件,所述翻转磁铁组件用于将压焊后的法兰端板翻转180度后送入焊后输送轨道。5.根据权利要求1所述的法兰端板自动焊接、旋压生产线,其特征在于:所述翻板组件包括两水平设置的翻板及翻板驱动件,两翻板之间形成能够供法兰端板通过的通道,所述翻板驱动件与翻板连接,翻板驱动组件能够驱动翻板实现180度翻转。

技术总结

本实用新型涉及一种法兰端板自动焊接、旋压生产线,包括上料机构、自动焊接结构、自动旋压机构及自动码堆机构,上料机构用于自动推送法兰端板,自动焊接结构用于对法兰端板上的焊缝自动焊接,自动旋压机构用于对焊好的法兰端板自动旋压,自动码堆机构用于对旋压后的法兰端板自动码堆。本实用新型设计合理、自动化程度高,通过本实用新型的设计,能够很好地对800法兰端板自动焊接、旋压,确保加工质量,大幅度降低劳动强度、提高效率。提高效率。提高效率。

技术研发人员:胡凯 孙晋存 范修文 王旭升

受保护的技术使用者:句容毅马五金制品有限公司

技术研发日:2021.09.03

技术公布日:2022/2/11