1.本实用新型属于铝型材加工技术领域,特别涉及具有限位结构的铝型材斜切装置。

背景技术:

2.铝型材主要应用于交通运输业(包括汽车制造业、轨道交通业)、装备和机械设备制造业、耐用消费品业(含轻工业)等。根据实际需要加工成各种所需形状,为了方便铝型材构件搭接,需要将长的铝型材进行切割成多个较小的铝型材,不仅需要对其进行正切,根据实际需要可能还需对其进行斜切操作,现有的切割装置虽然能够满足单一角度切割操作,但是切割刀片固定,无法根据实际需要进行角度上的调整来满足不同角度的切割,具有较大的局限性。

技术实现要素:

3.本实用新型针对现有技术存在的不足,提供了具有限位结构的铝型材斜切装置,具体技术方案如下:

4.具有限位结构的铝型材斜切装置,包括机体,所述机体内部横向焊接有支撑板,所述机体顶部设置有能够转动的切割组件,所述支撑板中端顶部开有与所述切割组件匹配的凹槽,所述凹槽内部纵向开有错位分布的通孔,所述机体两侧设置有限制铝型材的限位结构,与切割组件配合对铝型材进行稳定切割。

5.进一步的,所述切割组件包括切割件、限位件、转动件、连接板和液压伸缩杆,所述机体顶部对称固定连接有液压伸缩杆,所述液压伸缩杆活动端位于所述机体内部且与连接板固定连接,所述连接板底部设有切割件,所述切割件与所述连接板之间设置有转动件,所述转动件与所述连接板活动连接,所述转动件外表面设置有限制转动的限位件。

6.进一步的,所述切割件包括电机、切割刀、固定板一和固定板二,所述连接板底部平行设置有固定板一,所述固定板一底部固定垂直设置有固定板二,所述固定板二表面固定连接有电机,所述电机输出端固定连接有切割刀。

7.进一步的,所述转动件包括转轴、限位槽、稳固套和限位块一,所述连接板中部轴承连接有转轴,所述转轴与所述固定板一固定连接,所述转轴顶端延伸至所述机体外侧且与限位块一固定连接,所述转轴顶部侧壁开有环形等距分布的限位槽,所述转轴外表面套有稳固套,所述限位件置于所述稳固套外表面且与所述限位槽相配合,所述稳固套与所述机体顶端固定连接。

8.进一步的,所述限位件包括固定箱、弹簧、限位板、活动杆和限位块二,所述稳固套外表面固定设置有环形等距分布的固定箱,所述固定箱内部设有限位板,所述限位板一侧延伸至所述限位槽内部,所述限位板另一侧与活动杆固定连接,所述活动杆端部延伸至所述固定箱外侧且与限位块二固定连接,所述限位板和所述固定箱之间设置有弹簧,所述弹簧位于所述活动杆外表面。

9.进一步的,所述限位结构包括活动开口、限位杆一、限位杆二、橡胶垫和伸缩气缸,所述机体侧壁对称开有活动开口,所述活动开口内部设有限位杆一,所述限位杆一底部粘结有橡胶垫,所述限位杆一端部位于所述机体外侧且与限位杆二连接,所述限位杆二顶部中端与伸缩气缸活动端连接,所述伸缩气缸固定于所述机体外侧。

10.本实用新型的有益效果是:

11.1、能够设置可旋转的切割组件实现角度上的调整,且不影响纵向线性移动满足不同角度的切割需求,此外,调整角度后能够保持角度不便,从而保障切割的平稳性;

12.2、设置限位机构能够对铝型材进行限位,减少铝型材在切割过程中出现晃动的可能,进一步保障切割过程的平稳性,保障铝型材切割端部的平整性。

附图说明

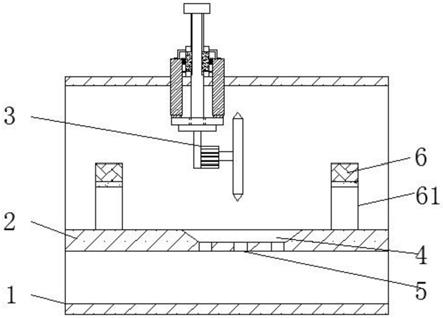

13.图1示出了本实用新型的具有限位结构的铝型材斜切装置的结构示意图;

14.图2示出了本实用新型的切割组件结构示意图;

15.图3示出了本实用新型的转轴横向剖视图;

16.图4示出了本实用新型的限位件结构示意图;

17.图5示出了本实用新型的俯视图;

18.图6示出了本实用新型的限位杆一和限位杆二结构示意图;

19.图中所示:1、机体;2、支撑板;3、切割组件;31、切割件;311、电机;312、切割刀;313、固定板一;314、固定板二;32、限位件;321、固定箱;322、弹簧;323、限位板;324、活动杆;325、限位块二;33、转动件;331、转轴;332、限位槽;333、稳固套;334、限位块一;34、连接板;35、液压伸缩杆;4、凹槽;5、通孔;6、限位结构;61、活动开口;62、限位杆一;63、限位杆二;64、橡胶垫;65、伸缩气缸。

具体实施方式

20.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

21.如图1所示,具有限位结构的铝型材斜切装置,包括机体1,所述机体1内部横向焊接有支撑板2,所述机体1顶部设置有能够转动的切割组件3,所述支撑板2中端顶部开有与所述切割组件3匹配的凹槽4,所述凹槽4内部纵向开有错位分布的通孔5,所述机体1两侧设置有限制铝型材的限位结构6,与切割组件3配合对铝型材进行稳定切割。

22.支撑板2位于机体1内部将机体1内部空间隔成上下两个腔体,支撑板2顶部用于支撑铝型材,机体1底部空间用于存放切割产生的碎屑,切割组件3位于机体1顶部,可旋转向下移动对铝型材进行切割,凹槽4的设置能够令切割组件3切割到铝型材底部且不受支撑板2的阻挡,通孔5能够令进入到凹槽4内部的碎屑穿过掉落至机体1底部,且机体1两端处于相通状态,因而能够将机体1底部的碎屑通过机体1端部向外侧清理,限位结构6起到限位稳固铝型材的目的,能够对铝型材进行固定,方便切割组件3对铝型材进行稳固切割,保障切割处的平整性。

23.如图2所示,所述切割组件3包括切割件31、限位件32、转动件33、连接板34和液压

伸缩杆35,所述机体1顶部对称固定连接有液压伸缩杆35,所述液压伸缩杆35活动端位于所述机体1内部且与连接板34固定连接,所述连接板34底部设有切割件31,所述切割件31与所述连接板34之间设置有转动件33,所述转动件33与所述连接板34活动连接,所述转动件33外表面设置有限制转动的限位件32。

24.液压伸缩杆35固定于机体1顶部,液压伸缩杆35伸展能够带动连接板34移动,转动件33与连接板34活动连接,且转动件33的转动能够带动切割件31的转动,从而实现切割件31角度上的调整,满足铝型材斜切的需要,且根据实际需要能够对斜切角度进行调整,限位件32能够对转动件33进行限制,限制转动件33的转动,能够保障转动件33维持当前角度,从而使切割件31维持当前角度进行切割。

25.如图2所示,所述切割件31包括电机311、切割刀312、固定板一313和固定板二314,所述连接板34底部平行设置有固定板一313,所述固定板一313底部固定垂直设置有固定板二314,所述固定板二314表面固定连接有电机311,所述电机311输出端固定连接有切割刀312。

26.固定板一313与连接板34平行设置,位于连接板34的底部,与连接板34接触且不连接,固定板一313和固定板二314垂直设置,电机311带动切割刀312旋转,实现切割刀312的旋转切割,且切割刀312与固定板二314平行设置。

27.如图2所示,所述转动件33包括转轴331、限位槽332、稳固套333和限位块一334,所述连接板34中部轴承连接有转轴331,所述转轴331与所述固定板一313固定连接,所述转轴331顶端延伸至所述机体1外侧且与限位块一334固定连接,所述转轴331顶部侧壁开有环形等距分布的限位槽332,所述转轴331外表面套有稳固套333,所述限位件32置于所述稳固套333外表面且与所述限位槽332相配合,所述稳固套333与所述机体1顶端固定连接。

28.转轴331的底端与连接板34轴承连接,因而转轴331能够在连接板34内转动,且转轴331底端延伸至固定板一313表面且固定板一313固定连接,转轴331的转动能够带动固定板一313转动,从而实现切割刀312的角度调整。

29.限位槽332的数量至少为18个,位于转轴331的顶端外表面,机体1顶部开有能够使转轴331穿过的孔,转轴331顶部的限位块一334方面对转轴331端部进行限制,另一方面方便对转轴331进行旋转操作,稳固套333的内径与转轴331的外径匹配,稳固套333固定于机体1顶部且位于转轴331外表面,提高转轴331纵向线性移动的稳定性,限位件32位于稳固套333的外表面,限制转轴331的转动,但不影响转轴331的纵向线性移动,当转轴331旋转调整好切割刀312的角度后,限位件32对转轴331限位令其无法转动,但不影响液压伸缩杆35带动连接板34进行线性移动,从而令切割刀312能够保持角度不变进行切割操作。

30.如图3和图4所示,所述限位件32包括固定箱321、弹簧322、限位板323、活动杆324和限位块二325,所述稳固套333外表面固定设置有环形等距分布的固定箱321,所述固定箱321内部设有限位板323,所述限位板323一侧延伸至所述限位槽332内部,所述限位板323另一侧与活动杆324固定连接,所述活动杆324端部延伸至所述固定箱321外侧且与限位块二325固定连接,所述限位板323和所述固定箱321之间设置有弹簧322,所述弹簧322位于所述活动杆324外表面。

31.固定箱321置于稳固套333的外表面,且稳固套333靠近固定箱321处开有能够使限位板323穿过的孔,因而固定箱321与稳固套333处于相通状态,且限位板323端部能够进入

限位槽332内,与限位槽332匹配,限位块二325位于固定箱321外侧,限位块二325与限位板323之间通过活动杆324连接,固定箱321表面开有能够使活动杆324穿过的孔,弹簧322置于固定箱321和限位板323之间且位于活动杆324外表面,弹簧322能够将限位板323向限位槽332的方向推动,从而使限位板323端部位于限位槽332内,当限位板323端部位于限位槽332内时,转轴331被限制无法转动,但限位槽332的纵向长度远大于限位板323的长度,因而转轴331能够纵向线性移动且不受限位板323的阻挡。

32.如图1、图5和图6所示,所述限位结构6包括活动开口61、限位杆一62、限位杆二63、橡胶垫64和伸缩气缸65,所述机体1侧壁对称开有活动开口61,所述活动开口61内部设有限位杆一62,所述限位杆一62底部粘结有橡胶垫64,所述限位杆一62端部位于所述机体1外侧且与限位杆二63连接,所述限位杆二63顶部中端与伸缩气缸65活动端连接,所述伸缩气缸65固定于所述机体1外侧。

33.活动开口61位于机体1两侧,限位杆一62的设置方向与铝型材的移动方向垂直,且限位杆一62的端部位于活动开口61外侧,限位杆二63位于机体1外侧且与限位杆一62垂直连接,伸缩气缸65固定于机体1侧壁,伸缩气缸65的伸缩能够带动限位杆一62和限位杆二63的移动,限位杆一62能够与铝型材接触,当限位杆一62向下移动与铝型材接触时,能够对铝型材进行限位,使其不易移动,便于切割刀312切割,限位杆一62底部的橡胶垫64提高限位杆一62底部的防滑性,提高与铝型材接触的贴合性,减少铝型材与限位杆一62之间发生相对转动。

34.工作原理:将铝型材置于机体1内,启动伸缩气缸65,伸缩气缸65带动限位杆一62和限位杆二63向下移动,限位杆一62与铝型材贴合对其限位,一开始可以对切割刀312的角度进行调整,通过将限位块二325向外移动带动限位板323,使限位板323脱离限位槽332,随后转动转轴331,转轴331带动固定板一313旋转,固定板二314与固定板一313共同旋转,令切割刀312的方向调整,随后松开限位块二325,在弹簧322的推动下限位板323端部进入限位槽332内限制转轴331的转动,启动液压伸缩杆35令其伸展,带动连接板34向下移动,转轴331和固定板一313随连接板34一起向下移动,启动电机311,切割刀312旋转向下移动对铝型材切割,切割完成后液压伸缩杆35收缩复位,将切割好的铝型材取出即可。

35.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。