1.本技术涉及铆钉冷镦成型领域,尤其是涉及一种铆钉冷镦机用上料装置。

背景技术:

2.铆钉是一种用于连接两个构件或物品的钉型零件,在铆接过程中,通过自身形变或过盈连接被铆接的零件,铆钉种类较多且不拘于形式。

3.在相关技术中,如图1所示提到了一种铆钉,该铆钉包括上方的铆体10和下方的钉芯20,钉芯20上成型有钉头201,铆体10靠近钉头201的一侧开设有用于容纳钉头的嵌槽101,在该铆钉的冷镦成型工艺中,需要将钉头201插入嵌槽101中,之后再采用冷镦的方式将二者冷镦成型为铆钉。

4.相关技术中,将钉头插入嵌槽的过程通常需要由工人手工完成,而人工组装的方式速度慢,效率低,存在待改进之处。

技术实现要素:

5.为了提高铆体和钉芯在进行冷镦前的组装效率,本技术提供一种铆钉冷镦机用上料装置。

6.本技术提供的一种铆钉冷镦机用上料装置采用如下的技术方案:

7.一种铆钉冷镦机用上料装置,包括转动连接在工作台上的组装盘和用于驱动组装盘转动的驱动件,所述组装盘的周侧分别设置有第一凸缘和第二凸缘,所述第二凸缘位于第一凸缘上方,所述第一凸缘上圆周阵列开设有多个用于对钉芯上料的第一安装槽,所述第二凸缘上对应第一凸缘的位置圆周阵列开设有多个用于对铆体上料的第二安装槽,任一所述第一安装槽均与对应的第二安装槽连通,所述组装盘的周侧设置有钉芯进料组件和铆体进料组件,所述组装盘的周侧还设置有用于将组装盘上的钉芯顶入铆体的顶起件。

8.通过采用上述技术方案,当需要对铆体和钉芯进行组装时,启动上料装置,组装盘开始转动,此时钉芯进料组件向阵列的第一安装槽内输送钉芯,铆体进料组件向阵列的第二安装槽内输送铆体,随着组装盘的转动,钉芯和铆体转动至顶起件的上方,顶起件将钉芯顶入铆体中,并随着组装盘之后的转动转至冷镦机处进行下一步操作,由于使用组装盘和顶起件将钉芯顶入铆体之中,一方面解放了人工,另一方面提高了铆体和钉芯的组装速度,有利于提高铆体和钉芯的组装效率。

9.优选的,所述钉芯进料组件包括用于对钉芯进行分料的第一振动筛分盘,还包括用于向所述第一安装槽内输送钉芯的第一进料道,所述第一进料道呈倾斜设置,且所述第一进料道接收钉芯并将钉芯向第一安装槽内输送。

10.通过采用上述技术方案,通过第一振动筛分盘对钉芯的筛分和第一进料道对钉芯向第一安装槽内的输送,具体实现了钉芯向第一安装槽内的输送方式,有利于将钉芯上料的操作实现机械化,提高了上料装置的机械化程度,进一步提高了铆体和钉芯的组装效率。

11.优选的,所述铆体进料组件包括用于对铆体进行分料的第二振动筛分盘,还包括

用于向所述第二安装槽内输送铆体的第二进料道,所述第二进料道呈倾斜设置,且所述第二进料道接收铆体并将铆体向第二安装槽内输送。

12.通过采用上述技术方案,通过第二振动筛分盘对铆体的筛分和第二进料道对铆体向第二安装槽内的输送,具体实现了铆体向第二安装槽内的输送方式,有利于将铆体上料的操作实现机械化,进一步提高了上料装置的机械化程度,进一步提高了铆体和钉芯的组装效率。

13.优选的,所述第一进料道和第二进料道上均设置有振动器。

14.通过采用上述技术方案,虽然第一进料道和第二进料道均呈倾斜设置,但在进料过程中,仅凭借自身重力在第一进料槽和第二进料槽内滑移可能会发生钉芯或铆体难以滑下的情况发生,振动器的设置可有效减少钉芯或铆体卡住的情况发生,并能加速钉芯和铆体的滑落,有利于提高钉芯和铆体的输送效率,从而提高铆体和钉芯的组装效率。

15.优选的,所述顶起件为固定设置在安装台上的斜坡,所述斜坡贴合在组装盘的周侧,所述斜坡的起始处位于第一安装槽下侧,且所述斜坡的高度沿组装盘的转动方向线性增加。

16.通过采用上述技术方案,当钉芯进入第一安装槽后,会随着组装盘的转动移动至斜坡处,并沿着斜坡逐渐被顶起,最终与铆体形成插接,具体实现了顶起件对钉芯的顶起方式。

17.优选的,所述斜坡上固定设置有限位边,所述限位边与斜坡等长,且所述限位边位于第二安装槽的周侧。

18.通过采用上述技术方案,限位边的设置有助于在组装过程中对钉芯和铆体进行保护和限位,防止在组装过程中由于钉芯和铆体插接不畅导致钉芯和铆体从第一安装槽或第二安装槽中掉出的情况发生。

19.优选的,所述驱动件为步进电机。

20.通过采用上述技术方案,将驱动件设置为步进电机可对组装盘的转动角度进行限制,有利于提高上料的精确度,进一步提高上料装置对铆体和钉芯的组装效率。

21.优选的,所述第一凸缘在组装盘的周侧沿组装盘的转动轴线间隔设置有多个。

22.通过采用上述技术方案,间隔设置的多个第一凸缘有利于使第一安装槽在竖直方向间隔分布多个,有利于提高组装盘对钉芯的固定效果,防止钉芯在组装过程中掉落。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.利用组装盘和顶起件将钉芯顶入铆体之中,一方面解放了人工,另一方面提高了铆体和钉芯的组装速度,有利于提高铆体和钉芯的组装效率;

25.2.借助第一振动筛分盘、第二振动筛分盘、安装在第一进料道和第二进料道上的振动器,有利于防止钉芯或铆体卡在第一进料道和第二进料道中难以滑下的情况发生,并能加速钉芯和铆体的滑落,提高了钉芯和铆体向组装盘上的输送效率,从而提高铆体和钉芯的组装效率;

26.3.通过限位边和多个第一凸缘的设置,有利于提高组装盘在装置开启后对铆体和钉芯的固定效果,防止铆体和钉芯在组装过程中掉落的情况发生。

附图说明

27.图1为相关技术中一种铆钉组装结构的爆炸示意图;

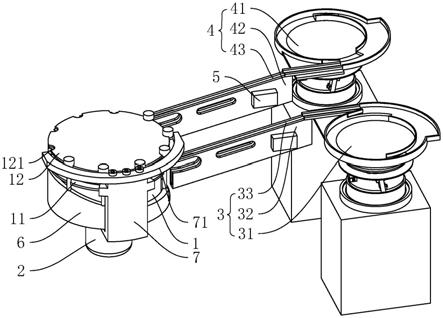

28.图2为本技术实施例主要体现一种铆钉冷镦机用上料装置整体结构的轴侧示意图;

29.图3为本技术实施例主要体现组装盘处结构的轴侧示意图。

30.附图标记:1、组装盘;11、第一凸缘;111、第一安装槽;12、第二凸缘;121、第二安装槽;2、步进电机;3、钉芯进料组件;31、第一振动筛分盘;32、第一进料道;321、第一进料槽;4、铆体进料组件;41、第二振动筛分盘;42、第二进料道;421、第二进料槽;5、振动器;6、斜坡;7、安装杆;71、限位边。

具体实施方式

31.以下结合附图1-3对本技术作进一步详细说明。

32.本技术实施例公开一种铆钉冷镦机用上料装置。

33.参照图2和图3,一种铆钉冷镦机用上料装置包括转动设置在工作台上的组装盘1,以及用于驱动组装盘1转动的驱动件,驱动件为步进电机2,组装盘1的周侧分别设置有第一凸缘11和第二凸缘12,第二凸缘12位于第一凸缘11的上方并位于组装盘1的正上方,且第一凸缘11沿组装盘1的转动轴线设置有多个,本实施例中设置有两个,且两个第一凸缘11上均圆周阵列开设有多个用于对钉芯上料的第一安装槽111,本实施例中,任一第一凸缘11上的第一安装槽111均设置有十个,第二凸缘12上圆周阵列开设有多个用于对铆体上料的第二安装槽121,第二安装槽121对应任一第一凸缘11上安装槽的位置也设置有十个,任一第二安装槽121均与对应的第一安装槽111相连通,组装盘1的周侧沿其转动方向依次设置有铆体进料组件4、钉芯进料组件3和顶起件。

34.实际使用中,当需要对铆体和钉芯进行组装时,启动上料装置,步进电机2带动组装盘1开始转动,此时钉芯进料组件3向竖直方向上的两个第一安装槽111内输送钉芯,钉芯的钉头被卡在上方的第一安装槽111处,铆体进料组件4向阵列的第二安装槽121内输送铆体,当对应的第一安装槽111和第二安装槽121内分别放置有钉芯和铆体时,步进电机2转动一个工位的距离,使钉芯进料组件3和铆体进料组件4分别向下一组对应的第一安装槽111和第二安装槽121内放置钉芯和铆体,随着组装盘1的转动,钉芯和铆体转动至顶起件的上方,顶起件将钉芯顶入铆体中,并随着组装盘1之后的转动转至冷镦机处进行下一步操作,由于使用组装盘1和顶起件将钉芯顶入铆体之中,一方面解放了人工,另一方面提高了铆体和钉芯的组装速度,有利于提高铆体和钉芯的组装效率,同时,设置两个第一凸缘11有利于使第一安装槽111在竖直方向间隔分布多个,有利于提高组装盘1对钉芯的固定效果,防止钉芯在组装过程中掉落。

35.参照图2,钉芯进料组件3包括用于对钉芯进行分料的第一振动筛分盘31,还包括用于向第一安装槽111内输送钉芯的第一进料道32,第一进料道32呈倾斜设置,第一进料道32上沿其长度方向开设有第一进料槽321,当第一振动筛分盘31工作时,第一进料槽321接收钉芯并将钉芯向多个第一安装槽111内输送;

36.参照图2,铆体进料组件4包括用于对铆体进行分料的第二振动筛分盘41,还包括用于向第二安装槽121内输送铆体的第二进料道42,第二进料道42也呈倾斜设置,第二进料

道42上沿其长度方向开设有第二进料槽421,当第二振动筛分盘41工作时,第二进料槽421接收铆体并将铆体向第二安装槽121内输送;

37.参照图2,第一进料道32和第二进料道42上均设置有振动器5。

38.实际使用中,通过第一振动筛分盘31和第二振动筛分盘41对钉芯和铆体的分料,以及第一进料道32、第一进料槽321和第二进料道42、第二进料槽421对钉芯和铆体的输送作用,具体实现了钉芯进料组件3和铆体进料组件4向第一安装槽111和第二安装槽121内输送钉芯和铆体的方式,但即使第一进料道32和第二进料道42均呈倾斜设置,但钉芯和铆体分别在第一进料槽321和第二进料槽421内滑移的过程中可能会存在受到摩擦难以滑下的问题,振动器5的设置可有效减少钉芯或铆体被卡住的情况发生,并能加速钉芯和铆体的滑落速度,有利于提高铆钉和铆体的输送效率,进而提高铆体和钉芯的组装效率。

39.参照图2和图3,顶起件为固定设置在安装台上的斜坡6,斜坡6靠近组装盘1的一侧贴合在组装盘1的周侧并呈半包围设置,斜坡6的起始处位于第一进料槽321远离第一振动筛分盘31一端的正下方,且斜坡6的高度沿组装盘1的转动方向线性增加。

40.参照图2和图3,斜坡6远离组装盘1的一侧通过螺栓固定连接有安装杆7,安装杆7靠近组装盘1的一侧设置有限位边71,限位边71与组装盘1顶部的第二凸缘12形成抵接配合,且限位边71的长度等于斜坡6底部的长度。

41.实际使用中,当钉芯进入第一安装槽111后,会随着组装盘1的转动移动至斜坡6处,并沿着斜坡6高度的提高逐渐被顶起,最终与铆体形成插接,具体实现了顶起件对钉芯的顶起方式,限位边71的设置有助于在组装过程中对钉芯和铆体进行保护和限位,防止在组装过程中由于钉芯未对准铆体,插接不畅,导致钉芯和铆体从组装盘1上掉下的情况发生。

42.本技术实施例一种铆钉冷镦机用上料装置的实施原理为:当需要对铆体和钉芯进行组装时,启动上料装置,步进电机2驱动组装盘1转动,此时钉芯进料组件3向竖直方向上的两个第一安装槽111内输送钉芯,使钉芯的钉头卡在上方的第一安装槽111处,铆体进料组件4向阵列的第二安装槽121内输送铆体,当对应的第一安装槽111和第二安装槽121内分别放置有钉芯和铆体时,步进电机2转动一个工位的距离,并向下一组对应的第一安装槽111和第二安装槽121内放置钉芯和铆体,随着组装盘1的转动,钉芯和铆体转动至斜坡6的上方,钉芯随着斜坡6高度的提高逐渐插入铆体,并随着组装盘1之后的转动转至冷镦机处进行之后的冷镦作业,由于借助组装盘1的转动和斜坡6将钉芯逐渐顶入铆体之中,提高了铆体和钉芯的组装速度,有利于提高铆体和钉芯的组装效率。

43.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。