1.本发明涉及铆钉成型领域,尤其是涉及一种铆钉快速成型装置。

背景技术:

2.抽芯铆钉包括铆体和钉芯,是一类单面铆接用的铆钉,但须使用专用工具—拉铆枪(手动、电动、气动)进行铆接。铆接时,铆钉钉芯由专用铆枪拉动,使铆体膨胀,起到铆接作用。

3.相关技术中,关于铆钉的加工工艺包括先将铆体套设在钉芯的铆接端部,然后,将套接后的铆钉移动至冷镦机的一级冷镦作业区,利用冷镦机对铆体进行一级冷镦,使得铆体包覆至钉芯的铆接端部,然后再将铆钉移动至冷镦机的二级冷镦作业区,利用冷镦机对铆体进行二级冷镦,使得铆体成型出抵接沿边,即得出封闭式抽芯铆钉。

4.针对上述相关技术中的套接铆体、一级冷镦和二级冷镦,均需要利用人工,对铆钉进行套接和转移工位,使得整个加工过程效率较低,存在待改进之处。

技术实现要素:

5.为了提高对铆钉的加工效率,本技术提供一种铆钉快速成型装置。

6.本技术提供的一种铆钉快速成型装置采用如下的技术方案:

7.一种铆钉快速成型装置,包括安装在冷镦机下方的工作台,所述工作台上设置有对铆体和钉芯进行自动套接的转动套接机构,所述工作台上设置有双夹持机构,所述双夹持机构包括同步联动设置的一级夹持部和二级夹持部,所述一级夹持部将套接后铆钉夹持移动至一级冷镦作业区,所述二级夹持部将一级冷镦作业后的铆钉夹持移动至二级冷镦作业区,所述双夹持机构与冷镦机的驱动机构之间设置有驱动双夹持机构运动的联动传动机构。

8.通过采用上述技术方案,利用转动套接机构实现铆体和钉芯的自动套接作业,然后利用联动传动机构驱动双夹持机构中的一级夹持部将套接后的铆钉夹持至一级冷镦作业区进行一级冷镦作业,之后驱动双夹持机构中的二级夹持部将一级冷镦作业后的铆钉夹持移动至二级冷镦作业区进行二级冷镦作业,无需人工进行套接和转移工位,提高了铆钉加工的自动化,进而提高了铆钉加工的效率。

9.优选的,所述转动套接机构包括承接盘和环形抵接坡面,所述承接盘转动设置在工作台上,所述承接盘的转动轴线呈竖直设置,所述承接盘沿其缘边圆周开设有铆体承接槽和钉芯承接槽,所述铆体承接槽位于钉芯承接槽的正上方,环形抵接坡面位于钉芯承接槽的下方并与钉芯的底部形成抵接配合,且所述环形抵接坡面与承接盘为同轴设置,当钉芯移动至环形抵接坡面的顶部时,钉芯与铆钉呈套接配合。

10.通过采用上述技术方案,实际使用中,将铆体和钉芯分别安装在铆体承接槽和钉芯承接槽内,随着承接盘的转动,铆体保持其固定位置,利用固定设置的环形坡面与钉芯底部的抵接配合,当钉芯移动至环形抵接坡面的顶部时,钉芯正好与铆钉呈套接配合,进而实

现铆体与钉芯之间的自动套接,大大解放了人力,以及整个套接过程自动化程度高。

11.优选的,所述转动套接机构包括与承接盘同轴设置的限位环,所述限位环固定设置在工作台上并位于环形坡面的上方,且所述限位环位于铆体承接槽的一侧并与震动盘的缘边之间形成限位间隙。

12.通过采用上述技术方案,利用设置的限位环,对进行套接作业的铆体和钉芯起到限位保护作用,并确保铆体和钉芯套接作业的正常进行。

13.优选的,所述双夹持机构包括弹性滑移设置在工作台上的联动滑块和弹性转动设置在联动滑块上的第一夹持块和第二夹持块,所述联动滑块的滑移方向由一级冷镦作业区滑移至二级冷镦作业区,所述第一夹持块和第二夹持块的转动轴线与钉芯的长度方向平行,所述一级夹持部设置在第一夹持块和第二夹持块的端部,所述二级夹持部设置在第一夹持块和第二夹持块的中部,且所述一级夹持部靠近承接盘设置,所述二级夹持部远离承接盘设置,所述联动滑块和联动夹爪两者与联动传动机构传动连接。

14.通过采用上述技术方案,利用联动传动机构带动联动滑块在工作台上的弹性滑移,进而驱动第一夹持块和第二夹持块在一级冷镦作业区和二级冷镦作业区之间的移动,滑移的过程中,利用一级夹持部和二级夹持部实现铆钉一级冷镦作业和二级冷镦作业之间的位置切换,且该传动方式是与冷镦机内部传动结构连接,进而使得整个铆钉的加工作业同步进行,节省了成本的同时,大大提高了加工功率

15.优选的,所述联动传动机构包括转动设置在工作台上并与冷镦机形成传动连接的联动轴和同轴固定设置在联动轴上的第一驱动凸轮,所述第一驱动凸轮与联动滑块背离震动盘的一侧保持抵接配合。

16.通过采用上述技术方案,利用转动设置在工作台上的联动轴,实现与冷镦机之间的传动连接,无需另外设置驱动源,大大降低了生产制造成本,且利用第一驱动凸轮的转动带动联动滑块的滑移运动,具体实现了联动滑块与冷镦机之间的传动连接。

17.优选的,所述联动传动机构还包括第二驱动凸轮、传动杆和抵接架,所述第二驱动凸轮同轴固定设置在联动轴上,所述传动杆的中部转动连接在工作台上,所述抵接架弹性滑移设置在工作台上,所述传动杆的一端与第二驱动凸轮之间形成抵接配合,所述传动杆的另一端与抵接架之间形成转动连接,所述双夹持机构包括啮合块和啮合杆,所述啮合块和第一夹持块同轴固定连接,所述啮合杆与第二夹持块同轴固定连接,所述啮合块与啮合杆的一端形成啮合配合,所述抵接架与啮合杆的另一端形成抵接配合。

18.通过采用上述技术方案,实际使用中,利用一个联动轴的转动带动第二驱动凸轮的转动,进而带动传动杆的转动,实现抵接架在工作台上弹性滑移,进而带动啮合杆的转动,并利用啮合块和啮合杆之间的啮合配合,带动第一夹持块和第二夹持块的转动,进而最终实现第二驱动凸轮与第一夹持块和第二夹持块之间的传动连接。

19.优选的,所述工作台上设置有铆体进料震动坡道和钉芯进料震动坡道,所述铆体进料坡道的下游端与铆体承接槽过渡对接,所述钉芯进料坡道的下游端与钉芯承接槽过渡对接。

20.通过采用上述技术方案,实际使用中,工作人员只需将铆体和钉芯分别放入至铆体进料震动坡道和钉芯进料震动坡道中,利用重力势能实现铆体和钉芯的自动过渡对接,进而实现之后的自动套接作业,该上料的方式,保证了铆体和钉芯的供应量,实现铆体和钉

芯在上料过程中存量缓存的目的。

21.优选的,所述工作台上位于铆体进料震动坡道的上游端设置有铆体震动筛分盘,所述工作台位于钉芯进料震动坡道的上游端设置有钉芯震动筛分盘。

22.通过采用上述技术方案,工作人员只需将大批量的铆体和钉芯倒入至铆体震动筛分盘和钉芯震动筛分盘中,利用铆体震动筛分盘和钉芯震动筛分盘的自动筛分作业,彻底实现了铆体和钉芯的自动上料作业。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.利用转动套接机构实现铆体和钉芯的自动套接作业,并利用双夹持机构实现一级冷镦作业区和二级冷镦作业区之间的自动切换,同时双夹持机构的驱动方式通过联动传动机构与冷镦机自身的传动机构相联动,实现自动化的同时提高加工效率的同时,节省了生产制造成本;

25.2.借助联动传动机构以及同步联动设置的一级夹持部和二级夹持部,即利用一步滑移动作实现两个夹持动作,实现铆钉加工工位的自动切换,切换方式简单快捷;

26.3.利用与第一夹持块和第二夹持块同轴固定设置的啮合块和啮合杆,并利用啮合块和啮合杆之间的啮合配合,实现第一夹持块和第二夹持块之间的联动配合。

附图说明

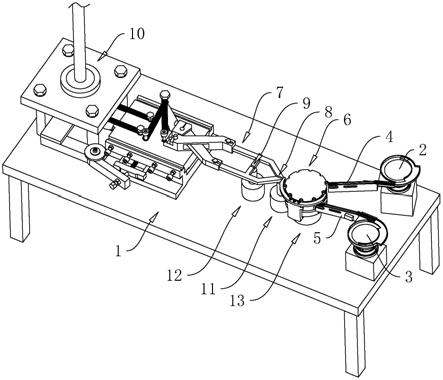

27.图1为本技术实施例主要体现铆钉快速成型装置整体结构的轴测示意图;

28.图2为本技术实施例主要体现转动套接机构结构的示意图;

29.图3为本技术实施例主要体现第一驱动凸轮和联动滑块结构的示意图;

30.图4为本技术实施例主要体现第一夹持块和第二夹持块结构的示意图;

31.图5为本技术实施例主要体现第二驱动凸轮、抵接架、啮合杆和啮合块结构的局部剖视图。

32.附图标记:1、工作台;11、一级冷镦作业区;12、二级冷镦作业区;13、上料区;2、铆体震动筛分盘;3、钉芯震动筛分盘;4、铆体进料震动坡道;5、钉芯进料震动坡道;6、转动套接机构;61、承接盘;611、铆体承接槽;612、钉芯承接槽;62、环形抵接坡面;63、限位环;631、限位间隙;7、双夹持机构;71、滑移座;711、联动间隙;72、联动滑块;73、第一夹持块;731、复位杆;74、第二夹持块;741、二级夹持块;75、啮合块;76、啮合杆;8、一级夹持部;9、二级夹持部;10、联动传动机构;101、联动轴;102、第一驱动凸轮;103、第二驱动凸轮;104、传动杆;105、抵接架;1051、第一抵接块;1052、穿设杆;1053、第二抵接块;20、支撑保护架;30、第一复位拉簧;40、第二复位拉簧;50、第三复位拉簧;60、复位弹簧。

具体实施方式

33.以下结合附图1-5对本技术作进一步详细说明。

34.本技术实施例公开一种铆钉快速成型装置。

35.参照图1,铆钉快速成型装置包括安装冷镦机下方的工作台1,且该装置所应用的冷镦机采用二段式冷镦作业,即工作台1在冷镦机的下方设置有一级冷镦作业区11和二级冷镦作业区12,工作台1位于一级冷镦作业区11的一侧设置有上料区13,该上料区13内设置有铆体震动筛分盘2和钉芯震动筛分盘3,工作台1位于铆体震动筛分盘2和钉芯震动筛分盘

3的出料口分别安装有铆体进料震动坡道4和钉芯进料震动坡道5,工作台1位于铆体进料震动坡道4和钉芯震动坡道的下游端设置有转动套接机构6,用于对铆体和钉芯进行自动套接作业,工作台1上还设置有双夹持机构7,该双夹持机构7包括同步联动设置的一级夹持部8和二级夹持部9,一级夹持部8将套接后铆钉夹持移动至一级冷镦作业区11,二级夹持部9将一级冷镦作业后的铆钉夹持移动至二级冷镦作业区12,双夹持机构7与冷镦机的驱动机构之间设置有驱动双夹持机构7运动的联动传动机构10。

36.实际使用中,工作人员将大批量的铆体和钉芯分别倒入铆体震动筛分盘2和钉芯震动筛分盘3中,经过震动筛分作业,将铆体和钉芯分别逐个从出料口送入铆体进料震动坡道4和钉芯进料震动坡道5中,并送入至转动套接机构6中进行铆体和钉芯的自动套接作业,套接作业完成后,利用联动传动机构10驱动双夹持机构7运作,将套接后的铆钉移动至一级冷镦作业区11和二级冷镦作业区12,分别进行一级冷镦作业和二级冷镦作业,无需人工对铆体和钉芯进行逐个上料和逐个套接作业以及转移工位,提高了铆钉加工的自动化,进而提高了铆钉加工的效率。

37.参照图1和图2,转动套接机构6包括承接盘61,承接盘61转动连接在工作台1上,承接盘61的转动轴线呈竖直设置,且该承接盘61通过步进电机驱动,步进电机安装在工作台1的底部,承接盘61沿其缘边圆周阵列开设有多个铆体承接槽611和钉芯承接槽612,且任一铆体承接槽611均位于任一钉芯承接槽612的正上方,铆体进料震动坡道4和钉芯进料震动坡道5下游端分别与其中一个铆体承接槽611和钉芯承接槽612过渡对接,随着承接盘61一定角度的转动,由于铆体进料震动坡道4和钉芯进料震动坡道5自身带有震动电机,即经过铆体进料震动坡道4和钉芯进料震动坡道5的铆体和钉芯便会顺利过渡落入铆体承接槽611和钉芯承接槽612中,实现铆体和钉芯的自动上料。

38.参照图1和图2,转动套接机构6还包括环形抵接坡面62,环形抵接坡面62通过螺栓固定连接在工作台1上并与承接盘61呈同轴设置,且该环形抵接坡面62位于钉芯承接槽612的正下方,环形抵接坡面62上设置有由低到高的坡面,钉芯的底部一开始抵接在环形抵接坡面62的较低面上,随着承接盘61的转动,钉芯的底部逐渐抵接在环形抵接坡面62的较高面上,进而使得钉芯的高度随着转动的角度逐渐变高,由于在钉芯位置变高的过程中,铆体在铆体承接槽611的位置相对于下方的钉芯为固定不变,当承接盘61转动至1800时,即转动至钉芯移动至环形抵接坡面62的顶部时,对应的钉芯和铆体之间实现套接配合。

39.参照图1和图2,转动套接机构6还包括限位环63,限位环63通过连接块固定连接在工作台1上并与承接盘61呈同轴设置,且限位环63的位置位于铆体承接槽611的一侧并与震动盘的缘边之间形成限位间隙631,即限位环63的一端设置为铆体和钉芯的上料端,限位环63的另一端设置为铆体和钉芯夹取端,限位环63的中间位置则为铆体和钉芯之间的套接作业区间,即利用限位间隙631对进行套接作业的铆体和钉芯起到限位保护作用,并确保铆体和钉芯套接作业的正常进行。

40.参照图1和图3,双夹持机构7包括滑移座71和联动滑块72,滑移座71固定设置在工作台1上,联动滑块72滑移设置在滑移座71上,联动滑块72的滑移方向由一级冷镦作业区11滑移至二级冷镦作业区12;联动传动机构10包括联动轴101和同轴固定连接在联动轴101上的第一驱动凸轮102,联动轴101转动连接在工作台1上,且联动轴101的转动轴线呈竖直设置,联动轴101的顶部通过锥齿轮或者其他传动方式与冷镦机内部的驱动机构形成传动连

接,利用冷镦机内部的驱动带动联动轴101的转动,进而带动第一驱动凸轮102的转动;第一驱动凸轮102与联动滑块72背离承接盘61的侧壁通过滑轮保持抵接配合,且工作台1位于第一驱动凸轮102的上方架设固定有支撑保护架20,支撑保护架20上钩接设置有两个并排设置的第一复位拉簧30,两个第一复位拉簧30的另一端与联动滑块72远离承接盘61的一侧形成钩接配合,进而实现联动滑块72在工作台1上的弹性往复移动。

41.参照图3和图4,双夹持机构7还包括第一夹持块73和第二夹持块74,第一夹持块73和第二夹持块74的一端转动连接在联动滑块72靠近承接盘61的一侧,且转动轴线均呈竖直设置,第一夹持块73和第二夹持块74呈交叉设置,且第一夹持块73穿设第二夹持块74设置以不妨碍第一夹持块73和第二夹持块74的转动,一级夹持部8设置在第一夹持块73和第二夹持块74靠近承接盘61的端部,且对应承接盘61钉芯的中间位置,第一夹持块73和第二夹持块74的中部相对的一侧均固定设置有二级夹持块741,二级夹持部9设置在两个二级夹持块741之间;第一夹持块73远离的承接盘61的一端延伸设置有复位杆731,复位杆731的端部与第二夹持块74远离承接盘61的一端之间钩接有第二复位拉簧40,实现第一夹持块73和第二夹持块74之间的复位转动;

42.参照图3和图4,为进一步提高夹持块和第二夹持块74的复位效果,联动滑块72的顶部与复位杆731的端部之间还钩接第三复位拉簧50,第二复位拉簧40和第三复位拉簧50之间呈锐角设置,同时保证第一夹持块73可以复位至初始位置。

43.参照图1和图5,联动传动机构10还包括第二驱动凸轮103、传动杆104和抵接架105,第二驱动凸轮103同轴固定在联动轴101上并位于第一驱动凸轮102的下方,传动杆104的中部转动连接在工作台1上,且传动杆104的转动轴线呈竖直设置,抵接架105包括第一抵接块1051、穿设杆1052和第二抵接块1053,联动滑块72的底部与滑移座71之间形成有联动间隙711,第一抵接块1051位于滑移座71的外侧,传动杆104的一端与第二驱动凸轮103形成抵接配合,传动杆104的另一端与第一抵接块1051通过螺栓形成抵接配合,穿设杆1052平行间隔设置有两个,两个穿设杆1052均穿设滑移座71并与其形成滑移配合,且穿设杆1052的滑移方向与联动滑块72的滑移方向垂直,第二抵接块1053位于联动间隙711中并与两个穿设杆1052形成固定连接,第一抵接块1051与滑移座71的外壁之间设置有复位弹簧60,进而随着第二驱动凸轮103的转动,在传动杆104的连杆传动以及复位弹簧60的作用下,实现第二抵接块1053在工作台1的弹性往复滑移运动;

44.参照图1和图5,双夹持机构7还包括啮合块75和啮合杆76,啮合块75和啮合杆76均位于联动间隙711内,且啮合块75和啮合杆76分别与第一夹持块73和第二夹持块74的转动连接处同轴固定连接,啮合杆76的一端与啮合块75之间形成啮合配合,啮合杆76的另一端转动连接有抵接轮与第二抵接块1053之间形成转动抵接配合,即随着第二抵接块1053的往复移动,带动啮合杆76摆动,利用啮合杆76与啮合块75之间的啮合配合,试下第一夹持块73和第二夹持块74的转动,进而实现将冷镦机内部的驱动传动至第一夹持块73和第二夹持块74上,同步实现双夹持作业。

45.本技术实施例一种铆钉快速成型装置的实施原理为:

46.实际使用中,工作人员将大批量的铆体和钉芯分别倒入铆体震动筛分盘2和钉芯震动筛分盘3中,经过震动筛分作业,将铆体和钉芯分别逐个从出料口送入铆体进料震动坡道4和钉芯进料震动坡道5中,并分别送入铆体承接槽611和钉芯承接槽612中,随着承接盘

61的转动实现铆体和钉芯的自动套接作业,套接作业完成后,利用冷镦机内部的驱动带动联动轴101的转动,实现第一驱动凸轮102和第二驱动凸轮103的同步转动,进而带动联动滑块72在工作台1上的往复滑移,以及带动第一夹持块73和第二夹持块74进行夹持运动,将套接后的铆钉夹持至一级冷镦作业区11和二级冷镦作业区12中,分别进行一级冷镦作业和二级冷镦作业,无需人工对铆体和钉芯进行逐个上料和逐个套接作业以及转移工位,提高了铆钉加工的自动化,进而提高了铆钉加工的效率。

47.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。