1.本实用新型属于扁钢冷轧技术领域,更具体地说,特别涉及一种用于链条生产的扁钢快换式冷轧装置。

背景技术:

2.冷轧用热轧钢卷为原料,经酸洗去除氧化皮后进行冷连轧,其成品为轧硬卷,由于连续冷变形引起的冷作硬化使轧硬卷的强度、硬度上升、韧塑指标下降,因此冲压性能将恶化,只能用于简单变形的零件,链条作为重要的传动装置,由链条片通过销子和滚子连接而成,链条要求原材料厚度薄,要求整车轻量化;强度高,保证链条长期服役;通卷性能均匀,调质处理后,表面硬度及材料强度均匀。

3.在链条生产的过程中,需要将扁钢材料进行冷轧过程,现有的对链条的扁钢材料进行冷轧过程,无法对扁钢材料进行相对的居中,以及无法对扁钢的冷轧范围进行限制,导致扁钢边角位置伸展突出,无法对扁钢边缘位置进行利用,这会导致大量的钢材浪费。

4.于是,有鉴于此,针对现有的结构及缺失予以研究改良,提供一种用于链条生产的扁钢快换式冷轧装置,以期达到更具有更加实用价值性的目的。

技术实现要素:

5.为了解决上述技术问题,本实用新型提供一种用于链条生产的扁钢快换式冷轧装置,以解决现有的对链条的扁钢材料进行冷轧过程,无法对扁钢材料进行相对的居中,以及无法对扁钢的冷轧范围进行限制,导致扁钢边角位置伸展突出,无法对扁钢边缘位置进行利用,这会导致大量的钢材浪费的问题。

6.本实用新型一种用于链条生产的扁钢快换式冷轧装置的目的与功效,由以下具体技术手段所达成:

7.一种用于链条生产的扁钢快换式冷轧装置,包括升降架;

8.所述升降架内部中间上方位置连接有连接架,升降架中位置开设有插接孔;升降架包括有:

9.撑座,撑座共设置有两处,两处撑座的上方分别固定连接在升降架左右两侧位置,两处撑座侧面中间位置均开设有矩形槽;

10.升降件为气缸,升降件固定连接在升降架插接孔内,升降件顶部位置设置有夹槽。

11.进一步的,所述连接架包括有:

12.连接架为“凵”字形状,且侧面上方的中间位置设置与通孔,连接架顶部中间位置固定连接在升降件夹槽内;

13.转动座,转动座共设置有两处,两处转动座分别对称固定连接在连接架底部左右两侧位置。

14.进一步的,一种用于链条生产的扁钢快换式冷轧装置还包括有轧辊;所述轧辊为圆柱形状,且左右两侧均设置转轴杆,轧辊左右两侧的转轴杆分别转动连接在两处转动座

转槽内。

15.进一步的,一种用于链条生产的扁钢快换式冷轧装置还包括有限位架;所述限位架包括有:

16.限位架为矩形形状的板体,且顶端面左右两侧均对称设置有两处限位夹块,限位架左右两侧分别固定连接在两处撑座矩形槽内的中间位置,限位架底部前后两端对称设置有两处滑动槽。

17.进一步的,所述限位架还包括有:

18.延伸架,延伸架为“l”形状,延伸架底部前端位置开设有通孔,延伸架后端上方位置固定连接在限位架底端面后端中间位置,延伸架通孔位于限位架中间位置。

19.进一步的,所述限位架还包括有:

20.夹具,夹具中间位置设置有夹槽,夹具固定连接在延伸架下方位置,且夹具夹槽与延伸架通孔同轴心;

21.转动轴,转动轴底部位置设置有把手且顶部位置设置有齿轮,转动轴位于夹具夹槽内与延伸架通孔内,转动轴顶部齿轮与限位架底端面中间位置相贴合。

22.进一步的,所述限位架还包括有:

23.传导板a,传导板a底部前端位置设置有齿条板,且齿条板上端设置有两处滑轮,传导板a上端位置为“t”字形状,传导板a齿条板与转动轴齿轮前端位置相啮合,且齿条板上端两处滑轮滑动连接在限位架底部前端的滑动槽内,传导板a左侧位置位于限位架左侧限位夹块中间位置;

24.传导板b,传导板b底部后端位置设置有齿条板,且齿条板上端设置有两处滑轮,传导板b上端位置为“t”字形状,传导板b齿条板与转动轴齿轮后端位置相啮合,且齿条板上端两处滑轮滑动连接在限位架底部后端的滑动槽内,传导板b右侧位置位于限位架右侧限位夹块中间位置,传导板b顶部“t”字架位于传导板a“t”字架正右侧位置。

25.与现有技术相比,本实用新型具有如下有益效果:

26.由于传导板a上端位置为“t”字形状,传导板b上端位置为“t”字形状,且传导板b顶部“t”字架位于传导板a“t”字架正右侧位置,在将扁钢材料放置在限位架的时候,通过转动轴上端齿轮的配合对传导板a与传导板b进行收缩,直至传导板a与传导板b贴合限位架上端的扁钢材料,通过传导板a与传导板b的配合,可以使的限位架上端的扁钢材料处于中间位置,便于轧辊向下施压的时候,扁钢材料受力均匀,不会出现偏移的情况,另一方面对扁钢材料进行位置限制,在冷轧的过程中防止扁钢材料出现脱离限位架中间位置的现象。

27.由于连接架顶部中间位置固定连接在升降件夹槽内,当升降件进行升降的过程时,升降件带动连接架进行上下位置移动的过程,可以控制轧辊上下移动的距离,控制升降件的升降高度可得到轧辊对延伸架上端的扁钢材料冷轧时厚度的控制,也可起到上料便捷的效果,在轧辊底部贴合延伸架上端的扁钢材料时候,对扁钢材料上下移动进行位置限制,对扁钢材料进行位置约束。

28.本实用新型的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本实用新型的研究和实践而为本领域的技术人员所理解。

附图说明

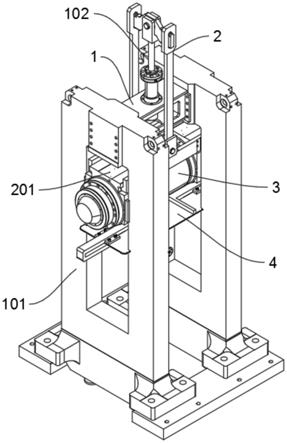

29.图1是本实用新型的主视状态结构示意图。

30.图2是本实用新型的侧视状态结构示意图。

31.图3是本实用新型的连接架侧视结构示意图。

32.图4是本实用新型的限位架侧视结构示意图。

33.图5是本实用新型的限位架底侧视结构示意图。

34.图中,部件名称与附图编号的对应关系为:

35.1、升降架;101、撑座;102、升降件;2、连接架;201、转动座;3、轧辊;4、限位架;401、延伸架;402、夹具;403、转动轴;404、传导板a;405、传导板b。

具体实施方式

36.下面结合附图和实施例对本实用新型的实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不能用来限制本实用新型的范围。

37.在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”、“前端”、“后端”、“头部”、“尾部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

38.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

39.实施例:

40.如附图1至附图5所示:

41.本实用新型提供一种用于链条生产的扁钢快换式冷轧装置,包括升降架1;

42.升降架1内部中间上方位置连接有连接架2,升降架1中位置开设有插接孔;升降架1包括有:

43.撑座101,撑座101共设置有两处,两处撑座101的上方分别固定连接在升降架1左右两侧位置,两处撑座101侧面中间位置均开设有矩形槽;

44.升降件102为气缸,升降件102固定连接在升降架1插接孔内,升降件102顶部位置设置有夹槽。

45.其中,连接架2包括有:

46.连接架2为“凵”字形状,且侧面上方的中间位置设置与通孔,连接架2顶部中间位置固定连接在升降件102夹槽内;

47.转动座201,转动座201共设置有两处,两处转动座201分别对称固定连接在连接架2底部左右两侧位置。

48.其中,一种用于链条生产的扁钢快换式冷轧装置还包括有轧辊3;轧辊3为圆柱形状,且左右两侧均设置转轴杆,轧辊3左右两侧的转轴杆分别转动连接在两处转动座201转

槽内。

49.其中,一种用于链条生产的扁钢快换式冷轧装置还包括有限位架4;限位架4包括有:

50.限位架4为矩形形状的板体,且顶端面左右两侧均对称设置有两处限位夹块,限位架4左右两侧分别固定连接在两处撑座101矩形槽内的中间位置,限位架4底部前后两端对称设置有两处滑动槽。

51.其中,限位架4还包括有:

52.延伸架401,延伸架401为“l”形状,延伸架401底部前端位置开设有通孔,延伸架401后端上方位置固定连接在限位架4底端面后端中间位置,延伸架401通孔位于限位架4中间位置;夹具402,夹具402中间位置设置有夹槽,夹具402固定连接在延伸架401下方位置,且夹具402夹槽与延伸架401通孔同轴心;

53.转动轴403,转动轴403底部位置设置有把手且顶部位置设置有齿轮,转动轴403位于夹具402夹槽内与延伸架401通孔内,转动轴403顶部齿轮与限位架4底端面中间位置相贴合。

54.其中,限位架4还包括有:

55.传导板a404,传导板a404底部前端位置设置有齿条板,且齿条板上端设置有两处滑轮,传导板a404上端位置为“t”字形状,传导板a404齿条板与转动轴403齿轮前端位置相啮合,且齿条板上端两处滑轮滑动连接在限位架4底部前端的滑动槽内,传导板a404左侧位置位于限位架4左侧限位夹块中间位置;

56.传导板b405,传导板b405底部后端位置设置有齿条板,且齿条板上端设置有两处滑轮,传导板b405上端位置为“t”字形状,传导板b405齿条板与转动轴403齿轮后端位置相啮合,且齿条板上端两处滑轮滑动连接在限位架4底部后端的滑动槽内,传导板b405右侧位置位于限位架4右侧限位夹块中间位置,传导板b405顶部“t”字架位于传导板a404“t”字架正右侧位置。

57.本实施例的具体使用方式与作用:

58.在使用本装置的时候,首先将所需冷轧的扁钢放置在限位架4顶端面的中间位置,接下来使用人员转动转动轴403,转动轴403转动时带动转动轴403上端的齿轮进行转动,通过转动轴403齿轮与传导板a404齿条板、传导板b405齿条板啮合传动,使得传导板a404齿条板与传导板b405齿条板进行对向的移动,首先通过传导板a404齿条板与传导板b405齿条板对向移动进行收缩,传导板a404的t字架与传导板b405的t字架将限位架4上方的扁钢进行限制在限位架4顶端面中间的位置,接下来使用人员通过升降件102的收缩,升降件102带动连接架2进行向下的移动,同时轧辊3通过转动座201的带动进行向下的移动,直至轧辊3与限位架4顶端面的扁钢进行贴合,对其扁钢材料进行冷轧,所进行冷轧的扁钢边缘材料将通过传导板a404的t字架与传导板b405的t字架的限制,避免出现扁钢边角位置伸展突出的现象,从而提高对扁钢边缘位置的利用率。

59.本实用新型的实施例是为了示例和描述起见而给出的,而并不是无遗漏的或者将本实用新型限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显而易见的。选择和描述实施例是为了更好说明本实用新型的原理和实际应用,并且使本领域的普通技术人员能够理解本实用新型从而设计适于特定用途的带有各种修改的各种实施例。