1.本实用新型属于网篮翻边技术领域,具体涉及一种网篮翻边切边装置。

背景技术:

2.不锈钢冲孔网篮是袋式过滤器内部不可缺少的一部分,它的作用是使滤液正常通过滤袋进行过滤,起到保护滤袋和支撑滤袋的作用,可大大减少更换滤袋的使用周期,从而降低设备的使用成本。为了便于网篮能够方便且稳定的固定到过滤器的壳体上,通常要对网篮的一端沿着其径向向外侧进行折边处理。

3.现有技术中,对于网篮的折边,通常通过折边模具对其进行折边工作,其折边模具的上下两个模具的相对移动,以将位于下模具上的网篮进行折边。但是因为网篮的尺寸较大,而且其其刚度及强度均相对较大,当受到上模具的冲压作用后,经常因局部应力过大而导致质量不合格,废品率较高。另外,因为折边后还需要取下再对折边部分进行车圆处理,因取放过程较多,会严重降低网篮的生产效率,实用性差。

技术实现要素:

4.本实用新型实施例提供一种网篮翻边切边装置,旨在能够解决现有的网篮折边过程效率低下且实用性差的问题。

5.为实现上述目的,本实用新型采用的技术方案是:提供一种网篮翻边切边装置,包括:

6.机架,具有水平设置的工作台;所述工作台上设有多个用于支撑网篮的支撑台;

7.气胀轴,包括沿着竖直方向转动设置在所述工作台上的旋转部及位于所述旋转部顶端且用于供网篮沿着竖直方向套设的套装部,所述旋转部的直径小于所述套装部的直径;所述套装部膨胀后沿着网篮的径向抵接在网篮的内壁面上;所述套装部的底部端面所在的位置高于所述支撑台顶部端面所在的位置;

8.折边组件,设置在所述旋转部的一侧,用于对网篮底端进行折边;

9.辅助调节组件,设置在所述套装部的一侧,且位于所述折边组件的上方,用于在网篮折边的过程中,调节折边的折弯圆角及水平度;

10.切边组件,设置在所述气胀轴的一侧,用于对网篮的折边部分进行车圆处理;以及

11.驱动组件,设置在所述机架上,且与所述气胀轴动力连接;

12.其中,所述套装部膨胀并与网篮内壁抵接后,在所述驱动组件的驱动下,带动网篮同步转动;通过折边组件及所述辅助调节组件将网篮位于所述支撑台顶部端面及所述套装部底部端面之间的部分沿着网篮的径向向外进行折弯,并在此过程中通过切边组件对网篮的折弯部分进行车圆处理。

13.在一种可能的实现方式中,多个所述支撑台环着所述气胀轴的轴线并在所述气胀轴的外侧间隔设置,每个所述支撑台包括支撑柱及平板部;所述支撑柱沿着竖直方向设置在所述工作台上;所述平板部水平设置在所述支撑柱的顶端。

14.在一种可能的实现方式中,所述辅助调节组件包括:

15.固定座,固设在所述工作台上,且沿着所述气胀轴的径向位于所述气胀轴的一侧;

16.转轴,转动设置在所述固定座上,且一端穿过所述固定座并水平朝向所述套装部一侧伸出;

17.限位辊,与所述转轴的伸出端同轴连接,所述限位辊的底部外缘与所述套装部的底部端面平齐设置;以及

18.第一驱动器,固设在所述固定座上,且动力输出端与所述转轴的另一端相连接,用于驱动所述转轴转动。

19.在一种可能的实现方式中,所述固定座中设有滑腔,所述滑腔的沿着所述转轴的轴线方向贯通所述固定座;所述滑腔的底端设有第一滑轨;所述折边组件包括:

20.滑座,位于所述滑腔中,且滑动设置在所述第一滑轨上;

21.伸出轴,转动设置在所述滑座上,且沿着竖直方向位于所述转轴的下方,所述伸出轴的一端朝向所述旋转部一侧水平伸出;

22.擦边结构,与所述伸出轴的伸出端同轴连接,用于随着所述滑座由网篮的内部移动至网篮的外部,以对网篮位于所述支撑台顶部端面及所述套装部底部端面之间的部分进行折边;

23.第二驱动器,固设在所述滑座上,动力输出端与所述伸出轴的另一端相连,用于驱动所述伸出轴转动;以及

24.第一伸缩结构,固设在所述滑腔中,且动力伸缩端与所述滑座相连接,以驱动所述滑座在所述第一滑轨上滑动。

25.在一种可能的实现方式中,所述擦边结构为圆锥台型外形结构;所述擦边结构直径大的一端远离所述伸出轴一侧设置。

26.在一种可能的实现方式中,所述切边组件包括:

27.支架,固设在所述工作台上,且沿着所述气胀轴的径向位于所述气胀轴的另一侧;所述支架上水平设有沿着所述气胀轴径向设置的第二滑轨;

28.滑架,滑动设置在所述第二滑轨上;

29.切刀,固设在所述滑架上,且位于所述滑架靠近所述气胀轴的一侧,用于随着网篮的转动对网篮的折边进行车圆处理;以及

30.第二伸缩结构,固设在所述支架上,动力伸缩端与所述滑架相连接,用于带动所述滑架移动。

31.在一种可能的实现方式中,所述旋转部的底端穿过所述工作台,且在所述旋转部的底端设有气嘴;所述气嘴连接有充气结构。

32.在一种可能的实现方式中,所述驱动组件包括:

33.第一带轮,转动设置在所述机架上,且位于所述工作台的下方,所述第一带轮的轴线沿着竖直方向设置,且与所述旋转部间隔设置;

34.第二带轮,与所述旋转部同轴连接,所述第二带轮与所述第一带轮水平对应设置;

35.皮带,呈环形套设在所述第一带轮和所述第二带轮的外周面;以及

36.第三驱动器,固设在所述机架上,且动力输出端与所述第一带轮动力连接。

37.本实现方式/申请实施例中,在机架上设置了工作台,并设置了供网篮竖直放置并

对其支撑的支撑台,支撑台能够与气涨轴套装部共同对网篮进行限位固定,进而保证网篮的翻边效果。折边组件能够将网篮位于所述支撑台顶部端面及所述套装部底部端面之间的部分沿着其径向向外进行折边工作,可改变以往模具翻边方式,其过程更平稳,并且是在驱动组件驱动气涨轴及网篮的转动过程中进行,能够防止网篮折边的过程中因局部应力过大而导致最终的产品质量变差的问题发生。辅助调节组件能够对网篮折边过程中进行调节,以防止网篮的被过度弯折,或者其折弯角出现较大的圆角,进而保证折边的效果。通过切边组件的设置,可直接在折边的过程中对折边部分进行车圆处理,能够有效的提高网篮的翻边切边效率,实用性强。

附图说明

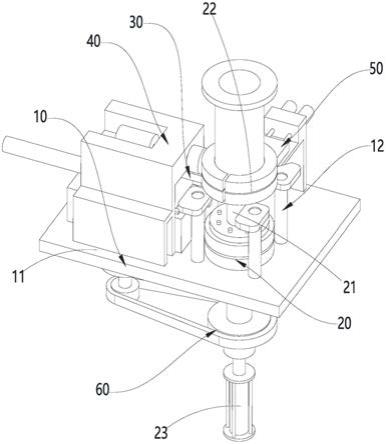

38.图1为本实用新型实施例提供的网篮翻边切边装置的结构示意图一;

39.图2为本实用新型实施例提供的网篮翻边切边装置的结构示意图二;

40.图3为本实用新型实施例提供的网篮翻边切边装置的主视结构示意图;

41.图4为图3所示的网篮翻边切边装置的a处固定座剖视结构示意图;

42.附图标记说明:

43.10、机架;11、工作台;12、支撑台;121、支撑柱;122、平板部;20、气胀轴;21、旋转部;22、套装部;23、充气结构;30、折边组件;31、滑座; 32、伸出轴;33、擦边结构;34、第二驱动器;35、第一伸缩结构;40、辅助调节组件;41、固定座;42、转轴;43、限位辊;44、第一驱动器;50、切边组件;51、支架;52、切刀;53、第二伸缩结构;54、滑架;60、驱动组件; 61、第一带轮;62、第二带轮;63、皮带;64、第三驱动器。

具体实施方式

44.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

45.请一并参阅图1至图4,现对本实用新型提供的网篮翻边切边装置进行说明。所述网篮翻边切边装置,包括机架10、气胀轴20、折边组件30、辅助调节组件40、切边组件50以及驱动组件60。其中,机架10具有水平设置的工作台11;工作台11上设有多个用于支撑网篮的支撑台12。气胀轴20包括沿着竖直方向转动设置在工作台11上的旋转部21及位于旋转部21顶端且用于供网篮沿着竖直方向套设的套装部22,旋转部21的直径小于套装部22的直径;套装部22膨胀后沿着网篮的径向抵接在网篮的内壁面上;套装部22的底部端面所在的位置高于支撑台12顶部端面所在的位置。折边组件30设置在旋转部21 的一侧,用于对网篮底端进行折边。辅助调节组件40设置在套装部22的一侧,且位于折边组件30的上方,用于在网篮折边的过程中,调节折边的折弯圆角及水平度。切边组件50设置在气胀轴20的一侧,用于对网篮的折边部分进行车圆处理。驱动组件60设置在机架10上,且与气胀轴20动力连接。

46.其中,套装部22膨胀并与网篮内壁抵接后,在驱动组件60的驱动下,带动网篮同步转动;通过折边组件30及辅助调节组件40将网篮位于支撑台12 顶部端面及套装部22底部端面之间的部分沿着网篮的径向向外进行折弯,并在此过程中通过切边组件50对网篮的折弯部分进行车圆处理。

47.本实施例提供的网篮翻边切边装置,与现有技术相比,在机架10上设置了工作台11,并设置了供网篮竖直放置并对其支撑的支撑台12,支撑台12能够与气涨轴套装部22共同对网篮进行限位固定,进而保证网篮的翻边效果。折边组件30能够将网篮位于所述支撑台12顶部端面及所述套装部22底部端面之间的部分沿着其径向向外进行折边工作,可改变以往模具翻边方式,其过程更平稳,并且是在驱动组件60驱动气涨轴及网篮的转动过程中进行,能够防止网篮折边的过程中因局部应力过大而导致最终的产品质量变差的问题发生。辅助调节组件40能够对网篮折边过程中进行调节,以防止网篮的被过度弯折,或者其折弯角出现较大的圆角,进而保证折边的效果。通过切边组件50的设置,可直接在折边的过程中对折边部分进行车圆处理,能够有效的提高网篮的翻边切边效率,实用性强。

48.在一些实施例中,上述支撑台12可以采用如图1及图2所示结构。参见图 1及图2,多个支撑台12环着气胀轴20的轴线并在气胀轴20的外侧间隔设置,每个支撑台12包括支撑柱121及平板部122;支撑柱121沿着竖直方向设置在工作台11上;平板部122水平设置在支撑柱121的顶端。多个支撑部的设置可保证对网篮的稳定支撑,并且平板部122可保证对不同直径的网篮的放置,结构简单,实用性强。

49.在一些实施例中,上述辅助调节组件40可以采用如图1所示结构。参见图 1,辅助调节组件40包括固定座41、转轴42、限位辊43以及第一驱动器44。其中,固定座41固设在工作台11上,且沿着气胀轴20的径向位于气胀轴20 的一侧。转轴42转动设置在固定座41上,且一端穿过固定座41并水平朝向套装部22一侧伸出。限位辊43与转轴42的伸出端同轴连接,限位辊43的底部外缘与套装部22的底部端面平齐设置。第一驱动器44固设在固定座41上,且动力输出端与转轴42的另一端相连接,用于驱动转轴42转动。

50.通过第一驱动器44带动限位辊43的转动,可在一定程度上实现对折边部分的打磨抛光处理,并且能够防止折边被过度弯折,保证折边的水平度。另外限位辊43远离所述转轴42的端面距离套装部22外缘的距离略大于网篮的厚度,可防止网篮弯折角的圆角过大。

51.在一些实施例中,上述折边组件30可以采用如图1及图3至图4所示结构。参见图1及图3至图4,固定座41中设有滑腔,滑腔的沿着转轴42的轴线方向贯通固定座41;滑腔的底端设有第一滑轨。该种结构可保证空间的利用率,并且第一滑轨可保证折边组件30的平稳动作。

52.折边组件30包括滑座31、伸出轴32、擦边结构33、第二驱动器34以及第一伸缩结构35。其中,滑座31位于滑腔中,且滑动设置在第一滑轨上。伸出轴32转动设置在滑座31上,且沿着竖直方向位于转轴42的下方,伸出轴 32的一端朝向旋转部21一侧水平伸出。擦边结构33与伸出轴32的伸出端同轴连接,用于随着滑座31由网篮的内部移动至网篮的外部,以对网篮位于支撑台12顶部端面及套装部22底部端面之间的部分进行折边。第二驱动器34固设在滑座31上,动力输出端与伸出轴32的另一端相连,用于驱动伸出轴32转动。第一伸缩结构35固设在滑腔中,且动力伸缩端与滑座31相连接,以驱动滑座 31在第一滑轨上滑动。

53.折边组件30通过擦边结构33由网篮内部水平向网篮外部移动,可使网篮的待折边部分受到一个水平的径向力,进而对网篮进行折边。另外,通过第二驱动器34带动擦边结构33的转动,可防止网篮折边过程中会受到过大的周向力,进而保证折边的效果,保证最终的产品质量。

54.伸出轴32距离套装部22的竖直距离大于网篮的折边高度,即伸出轴32 的顶部外

缘高度小于平板部122的高度。

55.在一些实施例中,上述擦边结构33可以采用如图4所示结构。参见图4,擦边结构33为圆锥台型外形结构;擦边结构33直径大的一端远离伸出轴32 一侧设置,该种结构可使网篮待折边部进行平滑过渡,保证折边部均匀受力,防止擦边结构33与网篮因径向力过大而发生损伤。

56.在一些实施例中,上述切边组件50可以采用如图2所示结构。参见图2,切边组件50包括支架51、滑架54、切刀52以及第二伸缩结构53。其中,支架51固设在工作台11上,且沿着气胀轴20的径向位于气胀轴20的另一侧;支架51上水平设有沿着气胀轴20径向设置的第二滑轨。滑架54滑动设置在第二滑轨上。切刀52固设在滑架54上,且位于滑架靠近气胀轴20的一侧,用于随着网篮的转动对网篮的折边进行车圆处理。第二伸缩结构53固设在支架51 上,动力伸缩端与滑架54相连接,用于带动滑架54移动。

57.通过滑架54、切刀52及第二伸缩结构53的设置,可保证在网篮翻边的过程中就对其进行车圆处理,能够避免网篮的拆装取放,能够节省加工的时间,进而保证网篮的加工效率。

58.因为网篮翻边后,翻边形成近似圆环结构,此时翻边的外周外缘非正圆。通过第二伸缩结构53驱动滑架54,滑架54带动切刀52沿着网篮的径向进给,并与翻边接触,随着网篮的转动,切刀52对翻边的外缘进行车削,即对翻边进行车圆处理。

59.在一些实施例中,上述气胀轴20可以采用如图3所示结构。参见图3,旋转部21的底端穿过工作台11,且在旋转部21的底端设有气嘴;气嘴连接有充气结构23。该种结构为现有技术,在此不再赘述。

60.在一些实施例中,上述驱动组件60可以采用如图3所示结构。参见图3,驱动组件60包括第一带轮61、第二带轮62、皮带63以及第三驱动器64。其中,第一带轮61转动设置在机架10上,且位于工作台11的下方,第一带轮 61的轴线沿着竖直方向设置,且与旋转部21间隔设置。第二带轮62与旋转部 21同轴连接,第二带轮62与第一带轮61水平对应设置。皮带63呈环形套设在第一带轮61和第二带轮62的外周面。第三驱动器64固设在机架10上,且动力输出端与第一带轮61动力连接。皮带63传动的方式,能够缓和冲击和振动,运动平稳无噪音,还可以在一定范围内根据需要来选定长度,以适应中心距要求较大的工作条件。另外,其结构简单制造容易、安装和维修方便、成本较低。

61.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。