1.本实用新型属于数控加工领域,具体涉及一种具有交替上料机构的自动加工系统。

背景技术:

2.多轴数控机械加工机床广泛应用于各类数控加工领域,但由于工件多采用通用t型槽装夹、打表找正,装夹和找正效率低,造成了较多的机床非工作时间;此外,工件的识别、加工程序的调用等过程都需要人工操作完成,出错率较高,尤其对于多品种、小批量的加工场景,每个过程往往需要多人进行核对,严重影响整个生产流程的自动化程度。

技术实现要素:

3.本实用新型针对现有双工位数控机床的装夹、找正工作仍由人工完成,自动化程度仍显不足,以及多品种、小批量的加工场景下出错率高且效率低的问题,提出一种具有交替上料机构的自动加工系统。

4.本实用新型具有交替上料机构的自动加工系统,该系统包括主加工模块、装夹模块、自动上下料模块和集成控制模块,所述装夹模块包括交替式移动工作台及零点定位装置,由所述集成控制模块控制移动工作台交替沿所述自动上下料模块进入主加工模块所在加工位进行加工。

5.有利地,所述移动工作台与加工位之间、工件装夹工装与移动工作台之间通过定位拉钉和零点定位器实现快速定位和夹紧,定位拉钉和零点定位器可非均匀排布,实现不同尺寸工件在装夹工位的快速装夹定位。

6.有利地,所述主加工模块包含数控机床及刀具库,通过接收集成控制模块的信号调取数控程序,执行自动换刀、自动加工工件动作。

7.有利地,所述自动上下料模块包括xa运动轴、ya运动轴、传动机构和定位机构和轨道变换结构等,用于移动工作台在装夹工位和加工工位之间高精度定位传送。

8.有利地,集成控制系统用于与各模块进行通讯和控制,通过扫描枪识别工件和/或工装信息,通过机器视觉对工件进一步确认,通过位移传感器、xa及ya运动轴的控制实现工作台运动过程的监控,通过对机床的通讯与控制实现自动换刀与加工。

9.有利地,在ya运动轴两端是独立的装夹位a和装夹位b,xa运动轴在ya运动轴中部与其连通,并且xa运动轴垂直于ya运动轴,xa运动轴端部处于加工位。

10.有利地,在每个装夹位上都布置有位移传感器和扫码识别装置。

11.有益效果:本实用新型通过交替上料的方式,结合工件装夹、工件识别、工件找正、加工程序调用等流程的自动化,提高数控机床的利用率。

附图说明

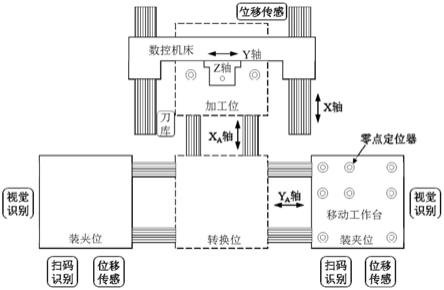

12.图1为本实用新型自动加工系统的构成示意图;

13.图2为本实用新型自动加工系统的工作流程示意图。

具体实施方式

14.本实用新型具有交替上料机构的自动化加工系统如图1所示,采用上位机控制模式,包括主加工模块、装夹模块、自动上下料模块、集成控制模块等,其中:

15.(1)主加工模块包含数控机床及刀具库,通过接收上位机信号调取数控程序,执行自动换刀、自动加工工件动作;

16.(2)装夹模块包括交替式移动工作台及零点定位装置,移动工作台与加工位之间、工件装夹工装与移动工作台之间通过分别安装定位拉钉和零点定位器实现快速定位和夹紧,零点定位器和定位拉钉可非均匀排布,实现不同尺寸工件在装夹工位的快速装夹定位;

17.(3)自动上下料模块包括xa运动轴、ya运动轴、传动机构和定位机构、轨道变换结构等,用于移动工作台在装夹工位和加工工位之间高精度定位传送。

18.(4)集成控制系统用于与各模块进行通讯和控制,通过扫描枪识别工件和/或工装信息,通过机器视觉对工件进一步确认,通过位移传感器、xa及ya运动轴等的控制实现工作台运动过程的监控,通过对机床的通讯与控制实现自动换刀与加工。

19.图2显示了采用本自动化加工系统的工作流程示意图,对于装夹工位a或装夹工位b,工件首先装夹至夹具,之后将夹具装夹于工位a或装夹工位b上,由集成控制系统读取工件条码并进行机器识别核对。之后控制准备进入加工位置的移动工作台进入加工为并精确定位夹紧,系统自动调用程序进行数控加工,完成加工后控制该移动工作台退出至装夹工位,并拆卸夹具。

20.当其中一个移动工作台在加工状态时,另一个移动工作台处于装夹等待状态。

技术特征:

1.一种具有交替上料机构的自动加工系统,其特征在于:该系统包括主加工模块、装夹模块、自动上下料模块和集成控制模块,所述装夹模块包括交替式移动工作台及零点定位装置,由所述集成控制模块控制移动工作台交替沿所述自动上下料模块进入主加工模块所在加工位进行加工。2.根据权利要求1所述的自动加工系统,其特征在于:所述移动工作台与加工位之间、工件装夹工装与移动工作台之间通过定位拉钉和零点定位器实现快速定位和夹紧,定位拉钉和零点定位器可非均匀排布,实现不同尺寸工件在装夹工位的快速装夹定位。3.根据权利要求2所述的自动加工系统,其特征在于:所述主加工模块包含数控机床及刀具库,通过接收集成控制模块的信号调取数控程序,执行自动换刀、自动加工工件动作。4.根据权利要求3所述的自动加工系统,其特征在于:所述自动上下料模块包括x

a

运动轴、y

a

运动轴、传动机构和定位机构和轨道变换结构,用于移动工作台在装夹工位和加工工位之间高精度定位传送。5.根据权利要求4所述的自动加工系统,其特征在于:集成控制系统用于与各模块进行通讯和控制,通过扫描枪识别工件和/或工装信息,通过机器视觉对工件进一步确认,通过位移传感器、x

a

及y

a

运动轴的控制实现工作台运动过程的监控,通过对机床的通讯与控制实现自动换刀与加工。6.根据权利要求4或5所述的自动加工系统,其特征在于:在y

a

运动轴两端是独立的装夹位a和装夹位b,x

a

运动轴在y

a

运动轴中部与其连通,并且x

a

运动轴垂直于y

a

运动轴,x

a

运动轴端部处于加工位。7.根据权利要求6所述的自动加工系统,其特征在于:在每个装夹位上都布置有位移传感器和扫码识别装置。

技术总结

本实用新型属于数控加工领域,具体涉及一种具有交替上料机构的自动加工系统。现有的加工中心装夹和找正效率低,工件的识别、加工程序的调用等过程都需要人工操作完成,出错率较高,严重影响整个生产流程的自动化程度。本实用新型具有交替上料机构的自动加工系统,该系统包括主加工模块、装夹模块、自动上下料模块和集成控制模块,所述装夹模块包括交替式移动工作台及零点定位装置,由所述集成控制模块控制移动工作台交替沿所述自动上下料模块进入主加工模块所在加工位进行加工。通过交替上料的方式,结合工件装夹、工件识别、工件找正、加工程序调用等流程的自动化,提高数控机床的利用率。用率。用率。

技术研发人员:张聘 韩云龙 王宪丁 薛飞

受保护的技术使用者:中国航空工业集团公司济南特种结构研究所

技术研发日:2021.07.16

技术公布日:2022/2/11