1.本实用新型涉及张紧机构领域,特别地,涉及一种数量功能的手动张紧机构。

背景技术:

2.张紧机构是机械加工中重要的一部分,主要用于对加工刀具进行固定,从而便于待加工物体被加工或提高物体加工精度,如到锯条进行张紧,锯条张紧力过小易导致加工精度降低,锯条张紧力过大易导致锯条崩坏,因此需要调节张紧机构的张紧力。

3.现有技术中,张紧机构根据张紧方式动力源分为液压式张紧机构与静摩擦力张紧机构,液压式张紧机构通过液压对锯条进行施压张紧,操作简便,但由于液压操作误差较大且不易控制进而易使张紧力过大使锯条损坏,静摩擦力张紧机构通过机械方法调节锯条的张紧力,利用静摩擦力持续对锯条持续提供张紧力,然而机械式调节方法较为费力且机械部件容易发生磨损导致摩擦因数改变进而使操作者难以控制张紧力导致锯条损坏,因此如何设计一种数量功能的手动张紧机构,可在通过液压调节张紧力的同时准确控制张紧力的数值成为了本领域技术人员亟待解决的技术问题。

技术实现要素:

4.有鉴于此,本实用新型目的是克服现有技术的不足而提供一种数量功能的手动张紧机构,实现在通过液压调节张紧力的同时准确控制张紧力的数值的效果。

5.为了解决上述技术问题,本实用新型的技术方案是:

6.一种数量功能的手动张紧机构,包括液压座,所述液压座内部开设有动力液压室,所述动力液压室内部滑设有动力活塞,所述动力液压室连通有引流管与增压管,所述引流管连通有储油室,所述储油室还与所述增压管相连通,所述引流管内部设有方向指向所述动力液压室的下单向阀,所述增压管两管口内分别设有中单向阀与上单向阀,所述中单向阀与上单向阀方向均指向所述储油室,所述增压管中段开口连通有缸套,所述缸套内部滑设有活塞杆,所述活塞杆一端延伸出所述缸套外侧,所述活塞杆位于所述缸套外侧的一端设有用于张紧刀具的杠杆机构,位于所述活塞杆与所述储油室之间的所述上单向阀的出口侧设有压力机构,所述压力机构用于调节所述上单向阀的出口压力。

7.较之现有技术,本实用新型的优点在于:

8.本实用新型通过将锯条一端套接于活塞杆位于所述缸套外侧的一端,根据锯条种类调节压力机构,压力机构调节对上单向阀出口的压力,控制动力活塞向左移动,动力活塞通过引流管内部的下单向阀抽取储油室内部液压油,控制动力活塞向右移动,动力活塞推动动力液压室内部液压油,动力液压室内部的液压油沿增压管内部的中单向阀进入缸套内部,活塞杆通过杠杆机构对锯条进行张紧,当缸套内部压力持续增大,缸套内部压力通过上单向阀的出口传导给压力机构,当缸套内部压力大于压力机构给出的压力时,增压管内部液压油溢流入储油室内部。

9.进一步的,所述上单向阀包括止逆座,所述止逆座内部开设有止逆孔,所述止逆座

一侧端面开设有弧形凹槽,所述弧形凹槽与所述止逆孔相连通,所述弧形凹槽上侧放置有止逆球,所述中单向阀与所述下单向阀采用现有单向阀,上单向阀通过调节止逆球对弧形凹槽的压力实现随上单向阀进行封闭。

10.进一步的,所述压力机构包括密封孔,所述密封孔开设有所述液压座内部,所述密封孔与所述增压管相连通,所述密封孔内部滑设有密封柱塞,所述密封孔内部还设有调压弹簧,所述调压弹簧位于所述密封柱塞与所述止逆球之间,所述密封柱塞延伸出所述密封孔外部的一端固定有调压螺柱,所述调压螺柱与所述液压座螺纹连接,所述调压螺柱延伸出所述液压座,所述调压螺柱延伸出所述液压座的一端固设有把手,压力机构通过调节调压弹簧的压缩量调节对止逆球的压力。

11.进一步的,所述动力活塞上转动设有动力螺柱,所述动力螺柱与所述液压座螺纹连接,所述动力螺柱延伸出所述液压座,所述动力螺柱延伸出所述液压座的一端固设有手柄,通过动力螺柱的旋转实现控制动力活塞移动。

12.进一步的,所述杠杆机构包括杠杆板,所述杠杆板中部与所述液压座转动连接,所述杠杆板两端分别开设有一个承压滑槽,一个所述承压滑槽内滑设有施压柱,所述施压柱与所述活塞杆固定连接,所述杠杆板另一端用于张紧刀具,通过杠杆板实现对张紧刀具的力进行放大。

13.进一步的,另一个所述承压滑槽内部滑设有限位柱,所述限位柱一端固设有限位杆,所述限位杆与所述液压座水平滑动连接,实现限制限位柱的水平移动。

14.进一步的,所述限位柱另一端套接于待张紧物体一端,待张紧物体另一端套接于所述液压座外侧,实现对待张紧物体进行张紧。

附图说明

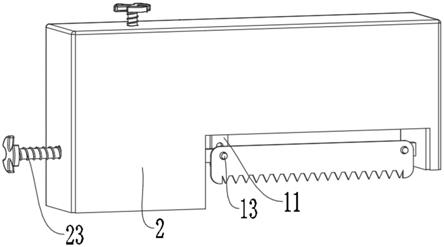

15.图1为本实用新型的结构示意图;

16.图2为本实用新型的正面剖视示意图;

17.图3为图2的a处放大示意图;

18.图4为图2的b处放大示意图。

19.附图标记:2、液压座;11、杠杆板;12、承压滑槽;13、限位柱;14、限位杆;15、施压柱;16、活塞杆;21、动力液压室;22、动力活塞;23、动力螺柱;24、引流管;25、储油室;27、缸套;28、增压管;30、调压螺柱;31、密封柱塞;32、调压弹簧;33、止逆球;34、止逆座;35、止逆孔;36、密封孔;40、上单向阀;41、中单向阀;42、下单向阀。

具体实施方式

20.以下结合附图,对本实用新型的具体实施方式作进一步详述,以使本实用新型技术方案更易于理解和掌握。

21.参照图1、图2、图3和图4所示,本实施例提供一种数量功能的手动张紧机构,主要用于通过液压调节张紧力的同时准确控制张紧力的数值。

22.一种数量功能的手动张紧机构,包括液压座2,所述液压座2内部开设有动力液压室21,所述动力液压室21内部滑设有动力活塞22,所述动力液压室21连通有引流管24与增压管28,所述引流管24连通有储油室25,所述储油室25还与所述增压管28相连通,所述引流

管24内部设有方向指向所述动力液压室21的下单向阀42,所述增压管28两管口内分别设有中单向阀41与上单向阀40,所述中单向阀41与上单向阀40方向均指向所述储油室25,所述增压管28中段开口连通有缸套27,所述缸套27内部滑设有活塞杆16,所述活塞杆16一端延伸出所述缸套27外侧,所述活塞杆16位于所述缸套27外侧的一端设有用于张紧刀具的杠杆机构,位于所述活塞杆16与所述储油室25之间的所述上单向阀40的出口侧设有压力机构,所述压力机构用于调节所述上单向阀40的出口压力。

23.具体的:

24.结合图2和图3所示,为了实现上单向阀40对液体的单向开放,所述上单向阀40包括止逆座34,所述止逆座34内部开设有止逆孔35,所述止逆座34一侧端面开设有弧形凹槽,所述弧形凹槽与所述止逆孔35相连通,所述弧形凹槽上侧放置有止逆球33,所述中单向阀41与所述下单向阀42采用现有单向阀,上单向阀40通过调节止逆球33对弧形凹槽的压力实现随上单向阀40进行封闭。

25.结合图2和图3所示,为了调节上单向阀40的启闭压力,所述压力机构包括密封孔36,所述密封孔36开设有所述液压座2内部,所述密封孔36与所述增压管28相连通,所述密封孔36内部滑设有密封柱塞31,所述密封孔36内部还设有调压弹簧32,所述调压弹簧32位于所述密封柱塞31与所述止逆球33之间,所述密封柱塞31延伸出所述密封孔36外部的一端固定有调压螺柱30,所述调压螺柱30与所述液压座2螺纹连接,所述调压螺柱30延伸出所述液压座2,所述调压螺柱30延伸出所述液压座2的一端固设有把手,压力机构通过调节调压弹簧32的压缩量调节对止逆球33的压力。

26.结合图2所示,为了控制动力活塞22的移动,所述动力活塞22上转动设有动力螺柱23,所述动力螺柱23与所述液压座2螺纹连接,所述动力螺柱23延伸出所述液压座2,所述动力螺柱23延伸出所述液压座2的一端固设有手柄,通过动力螺柱23的旋转实现控制动力活塞22移动。

27.结合图2所示,为了实现对张紧刀具的力进行放大,所述杠杆机构包括杠杆板11,所述杠杆板11中部与所述液压座2转动连接,所述杠杆板11两端分别开设有一个承压滑槽12,一个所述承压滑槽12内滑设有施压柱15,所述施压柱15与所述活塞杆16固定连接,所述杠杆板11另一端用于张紧刀具,通过杠杆板11实现对张紧刀具的力进行放大。

28.结合图2所示,为了限制限位柱13的水平移动,另一个所述承压滑槽12内部滑设有限位柱13,所述限位柱13一端固设有限位杆14,所述限位杆14与所述液压座2水平滑动连接,实现限制限位柱13的水平移动。

29.结合图2所示,为了对待张紧物体进行张紧,所述限位柱13另一端套接于待张紧物体一端,待张紧物体另一端套接于所述液压座2外侧,实现对待张紧物体进行张紧。

30.实施原理:将锯条一端套接于液压座2外侧,锯条另一端套接于限位柱13外侧,手动转动把手,把手带动调压螺柱30转动,调压螺柱30带动密封柱塞31移动,密封柱塞31使调压弹簧32压缩,根据锯条种类调整调压弹簧32的压缩量,止逆球33对止逆座34的压力发生改变,手动转动手柄,通过手柄控制动力螺柱23与动力活塞22转动,动力活塞22移动通过引流管24内部的下单向阀42抽取储油室25内部液压油,通过手柄控制动力螺柱23与动力活塞22反向转动,动力活塞22推动动力液压室21内部液压油,动力液压室21内部的液压油沿增压管28内部的中单向阀41进入缸套27内部,活塞杆16通过施压柱15与承压滑槽12使杠杆板

11转动,杠杆板11通过另一个承压滑槽12带动限位柱13运动,限位杆14在液压座2内部滑动时限位柱13水平移动,限位柱13带动锯条张紧,当缸套27内部压力持续增大,缸套27内部压力通过止逆孔35传导给止逆球33,直至止逆球33在压力作用下不再与止逆座34抵接,调压弹簧32压缩,增压管28内部液压油溢流入储油室25内部。

31.以上只是本实用新型的典型实例,除此之外,本实用新型还可以有其它多种具体实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求保护的范围。