1.本实用新型涉及腿靠管生产加工设备领域,具体涉及腿靠管自动成型机。

背景技术:

2.现有的共享单车的车架由多种管件焊接组装而成,车架的腿靠管也是其中一个管件,腿靠管在生产加工过程中需要对其进行多处冲孔和弯折加工,现有生产工艺需要在多台设备上完成加工,将腿靠管置于自动弯管机上进行弯折,以及使用油缸对腿靠管进行冲孔加工,整个生产过程,工序较多,需要工人多次转运和装夹中管,生产效率较低,工人劳动强度较大。

技术实现要素:

3.本实用新型的目的是:提供一种腿靠管自动成型机,能够在一台设备上完成对腿靠管的冲孔和弯折加工,提高生产效率,降低工人劳动强度。

4.为了实现上述目的,本实用新型提供如下的技术方案:腿靠管自动成型机,具有自动弯管机,所述自动弯管机包括旋转工作台,旋转工作台的壳体上固定连接有压紧组件,旋转工作台的转动台上固定连接有座板和弯管轮模,具有机架,所述机架上从左至右依次设置有阶梯式送料机、焊缝识别机构、送料机构和双侧冲孔机构,所述自动弯管机位于双侧冲孔机构的右侧,所述压紧组件与旋转工作台固定连接,所述座板和弯管轮模与旋转工作台的转轴固定连接,所述焊缝识别机构包括转动电机、转动轮组、支架和位移传感器,所述旋转工作台上设置有下料机构和固定穿芯组件,所述座板上设置有管端冲孔机构和管端穿芯机构,所述送料机构包括送料xy移动模组、第一气缸、第二气缸、第一内撑夹头、第二内撑夹头、安装板和旋转气缸,所述双侧冲孔机构包括升降气缸、废料滑道、导向料道、载料座、侧孔穿芯油缸、侧孔支撑管、侧孔冲切油缸、侧孔切刀、压紧底座、压紧油缸、压板、顶部冲孔油缸、顶部冲孔刀和升降板,所述下料机构包括下料xy移动模组、下料座和夹爪气缸,所述管端冲孔机构包括管端冲孔油缸和端部冲孔刀,所述管端穿芯机构包括管端穿芯油缸、管端支撑管和管端错位油缸,所述固定穿芯组件包括固定穿芯油缸和固定支撑管,所述旋转工作台的壳体上固定连接有固定冲孔油缸,所述固定冲孔油缸的活塞杆上固定连接有固定冲孔刀。

5.进一步的,所述支架和位移传感器均与机架螺纹连接,所述转动轮组具体有两个,且两个转动轮组均与支架可转动连接,所述转动电机与支架螺纹连接,所述转动电机的输出端通过同步带传动轮组与两个转动轮组连接。

6.进一步的,所述送料xy移动模组与机架螺纹连接,所述送料xy移动模组的移动台与安装板螺纹连接,所述第一气缸和第一内撑夹头的外套均与安装板的右端螺纹连接,所述第一气缸的活塞杆与第一内撑夹头的芯轴螺纹连接,所述第二气缸和旋转气缸均与安装板的左端螺纹连接,所述第二内撑夹头的外套与旋转气缸的转动台固定连接,所述第二气缸的活塞杆穿过旋转气缸中部通孔与第二内撑夹头的芯轴螺纹连接。

7.进一步的,所述升降气缸、废料滑道、载料座、侧孔穿芯油缸、侧孔冲切油缸和压紧底座均与机架螺纹连接,所述侧孔切刀与侧孔冲切油缸的活塞杆固定连接,所述侧孔支撑管与侧孔穿芯油缸的活塞杆固定连接,所述侧孔支撑管上两侧和上部均开有通孔,且侧孔支撑管内部开有吹气道,所述导向料道与升降气缸的活塞杆固定连接,所述升降板与压紧底座可上下滑动连接,所述压紧油缸与压紧底座螺纹连接,所述压紧油缸的活塞杆与升降板螺纹连接,所述顶部冲孔油缸和压板分别与升降板的上下两侧螺纹连接,所述顶部冲孔刀与压板可上下滑动连接,所述顶部冲孔油缸的活塞杆与顶部冲孔刀固定连接。

8.进一步的,所述下料座与旋转工作台的壳体螺纹连接,所述下料xy移动模组与下料座螺纹连接,所述夹爪气缸与下料xy移动模组的移动台螺纹连接。

9.进一步的,所述管端冲孔油缸与座板螺纹连接,所述端部冲孔刀与弯管轮模可滑动连接,所述管端冲孔油缸的活塞杆与端部冲孔刀螺纹连接。

10.进一步的,所述管端错位油缸与座板螺纹连接,所述管端穿芯油缸与座板可滑动连接,所述管端穿芯油缸的活塞杆与管端支撑管螺纹连接,所述管端错位油缸的活塞杆与管端穿芯油缸固定连接。

11.进一步的,所述固定穿芯油缸与旋转工作台的壳体螺纹连接,所述固定支撑管与固定穿芯油缸的活塞杆固定连接。

12.本实用新型的有益效果为:通过阶梯式送料机、焊缝识别机构、送料机构和双侧冲孔机构的配合使用,能够在一台设备上完成对腿靠管的冲孔和弯折加工,提高生产效率,降低工人劳动强度。

附图说明

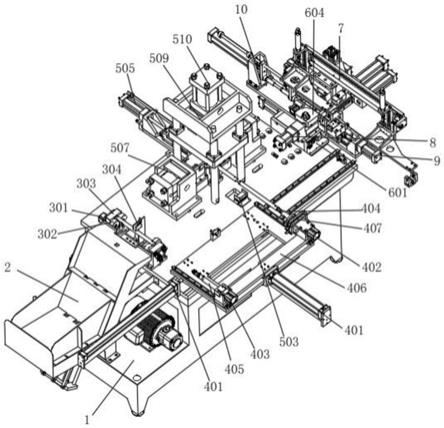

13.图1为本实用新型腿靠管自动成型机的整体第一视角示意图;

14.图2为本实用新型腿靠管自动成型机的整体第二视角示意图;

15.图3为本实用新型腿靠管自动成型机的双侧冲孔机构第一视角示意图;

16.图4为本实用新型腿靠管自动成型机的双侧冲孔机构第二视角示意图;

17.图5为本实用新型腿靠管自动成型机的压紧底座处示意图;

18.图6为本实用新型腿靠管自动成型机的废料滑道处示意图;

19.图7为本实用新型腿靠管自动成型机的下料机构第一视角示意图;

20.图8为本实用新型腿靠管自动成型机的下料机构第二视角示意图;

21.图9为本实用新型腿靠管自动成型机的自动弯管机示意图。

22.图中:1、机架;2、阶梯式送料机;3、焊缝识别机构;301、转动电机;302、转动轮组;303、支架;304、位移传感器;4、送料机构;401、送料xy移动模组;402、第一气缸;403、第二气缸;404、第一内撑夹头;405、第二内撑夹头;406、安装板;407、旋转气缸;5、双侧冲孔机构;501、升降气缸;502、废料滑道;503、导向料道;504、载料座;505、侧孔穿芯油缸;506、侧孔支撑管;507、侧孔冲切油缸;508、侧孔切刀;509、压紧底座;510、压紧油缸;511、压板;512、顶部冲孔油缸;513、顶部冲孔刀;514、升降板;601、旋转工作台;602、压紧组件;603、座板;604、弯管轮模;7、下料机构;701、下料xy移动模组;702、下料座;703、夹爪气缸;8、管端冲孔机构;801、管端冲孔油缸;802、端部冲孔刀;9、管端穿芯机构;901、管端穿芯油缸;902、管端支撑管;903、管端错位油缸;10、固定穿芯组件;1001、固定穿芯油缸;1002、固定支撑管;11、

固定冲孔油缸;12、固定冲孔刀。

具体实施方式

23.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型作进一步的详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

24.参考图1-图9所示的腿靠管自动成型机,具有自动弯管机,所述自动弯管机包括旋转工作台601,旋转工作台601的壳体上固定连接有压紧组件602,旋转工作台601的转动台上固定连接有座板603和弯管轮模604,具有机架1,所述机架1上从左至右依次设置有阶梯式送料机2、焊缝识别机构3、送料机构4和双侧冲孔机构5,所述自动弯管机位于双侧冲孔机构5的右侧,所述压紧组件602与旋转工作台601固定连接,所述座板603和弯管轮模604与旋转工作台601的转轴固定连接,所述焊缝识别机构3包括转动电机301、转动轮组302、支架303和位移传感器304,所述旋转工作台601上设置有下料机构7和固定穿芯组件10,所述座板603上设置有管端冲孔机构8和管端穿芯机构9,所述送料机构4包括送料xy移动模组401、第一气缸402、第二气缸403、第一内撑夹头404、第二内撑夹头405、安装板406和旋转气缸407,所述双侧冲孔机构5包括升降气缸501、废料滑道502、导向料道503、载料座504、侧孔穿芯油缸505、侧孔支撑管506、侧孔冲切油缸507、侧孔切刀508、压紧底座509、压紧油缸510、压板511、顶部冲孔油缸512、顶部冲孔刀513和升降板514,所述下料机构7包括下料xy移动模组701、下料座702和夹爪气缸703,所述管端冲孔机构8包括管端冲孔油缸801和端部冲孔刀802,所述管端穿芯机构9包括管端穿芯油缸901、管端支撑管902和管端错位油缸903,所述固定穿芯组件10包括固定穿芯油缸1001和固定支撑管1002,所述旋转工作台601的壳体上固定连接有固定冲孔油缸11,所述固定冲孔油缸11的活塞杆上固定连接有固定冲孔刀12。

25.所述支架303和位移传感器304均与机架1螺纹连接,所述转动轮组302具体有两个,且两个转动轮组302均与支架303可转动连接,所述转动电机301与支架303螺纹连接,所述转动电机301的输出端通过同步带传动轮组与两个转动轮组302连接。

26.所述送料xy移动模组401与机架1螺纹连接,所述送料xy移动模组401的移动台与安装板406螺纹连接,所述第一气缸402和第一内撑夹头404的外套均与安装板406的右端螺纹连接,所述第一气缸402的活塞杆与第一内撑夹头404的芯轴螺纹连接,所述第二气缸403和旋转气缸407均与安装板406的左端螺纹连接,所述第二内撑夹头405的外套与旋转气缸407的转动台固定连接,所述第二气缸403的活塞杆穿过旋转气缸407中部通孔与第二内撑夹头405的芯轴螺纹连接。

27.所述升降气缸501、废料滑道502、载料座504、侧孔穿芯油缸505、侧孔冲切油缸507和压紧底座509均与机架1螺纹连接,所述侧孔切刀508与侧孔冲切油缸507的活塞杆固定连接,所述侧孔支撑管506与侧孔穿芯油缸505的活塞杆固定连接,所述侧孔支撑管506上两侧和上部均开有通孔,且侧孔支撑管506内部开有吹气道,所述导向料道503与升降气缸501的活塞杆固定连接,所述升降板514与压紧底座509可上下滑动连接,所述压紧油缸510与压紧底座509螺纹连接,所述压紧油缸510的活塞杆与升降板514螺纹连接,所述顶部冲孔油缸512和压板511分别与升降板514的上下两侧螺纹连接,所述顶部冲孔刀513与压板511可上

下滑动连接,所述顶部冲孔油缸512的活塞杆与顶部冲孔刀513固定连接。

28.所述下料座702与旋转工作台601的壳体螺纹连接,所述下料xy移动模组701与下料座702螺纹连接,所述夹爪气缸703与下料xy移动模组701的移动台螺纹连接。

29.所述管端冲孔油缸801与座板603螺纹连接,所述端部冲孔刀802与弯管轮模604可滑动连接,所述管端冲孔油缸801的活塞杆与端部冲孔刀802螺纹连接。

30.所述管端错位油缸903与座板603螺纹连接,所述管端穿芯油缸901与座板603可滑动连接,所述管端穿芯油缸901的活塞杆与管端支撑管902螺纹连接,所述管端错位油缸903的活塞杆与管端穿芯油缸901固定连接。

31.所述固定穿芯油缸1001与旋转工作台601的壳体螺纹连接,所述固定支撑管1002与固定穿芯油缸1001的活塞杆固定连接。

32.本实用新型的工作原理是:本实用新型在使用时,由阶梯式送料机2将管件原料上料至焊缝识别机构3处,随后转动电机301驱动转动轮组302转动使管件转动,直至位移传感器304感应到管件原料的焊缝处,此时转动电机301停止转动,接着送料机构4的第二气缸403和送料xy移动模组401将管件原料送料至双侧冲孔机构5处,管件原料上料至载料座504上后,首先压紧油缸510驱动升降板514下降,压板511将管件原料压紧在载料座504上,随后侧孔穿芯油缸505驱动侧孔支撑管506插入管件原料内,接着顶部冲切油缸512和侧孔穿芯油缸505依次对管件原料的两侧和顶部进行冲孔,双侧冲孔机构5完成冲孔后,升降气缸501的活塞杆伸出,侧孔支撑管506的充气道通气将冲且产生的废料吹入导向料道503内经过废料滑道502排出,完成去废料后,升降气缸501的活塞杆收回,接着送料机构4的第二气缸403驱动第二内撑夹头405对管件原料夹取,并通过旋转气缸407驱动第二内撑夹头405的外套转动90

°

换向,并通过送料xy移动模组401传送至自动弯管机处,此时自动弯管机的压紧组件602将管件原料压紧,之后管端穿芯油缸901和固定穿芯油缸1001的活塞杆伸出,管端冲孔油缸801和固定冲孔油缸11对管件原料进行冲切,固定支撑管1002和管端支撑管902上均设开有让位孔与固定冲孔刀12和端部冲孔刀802对应,冲切完成后,由自动弯管机对管件进行弯折,弯折完成后由下料xy移动模组701驱动夹爪气缸703对弯折好的管件进行卸料即可。

33.上述实施例用于对本实用新型作进一步的说明,但并不将本实用新型局限于这些具体实施方式。凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应理解为在本实用新型的保护范围之内。