1.本实用新型涉及冷弯型钢生产领域,特别涉及一种高抗压冷弯型钢成型机。

背景技术:

2.冷弯成型机是通过顺序配置的多道次成型轧辊,把卷材、带材等金属板带不断地进行弯曲,以制成特定断面型材的塑性加工工艺的机械。目前人们在实际使用中大多采用工字型钢、c型钢等,虽然三角形具有稳定性,三角形型钢的抗压能力最强,但是由于三角形型钢的结构特殊,人们生产制造难度大,生产效率低,生产成本高。

技术实现要素:

3.为了克服上述背景技术中的不足,本实用新型提供了一种高抗压冷弯型钢成型机。

4.本实用新型解决其技术问题所采用的技术方案是:一种高抗压冷弯型钢成型机,包括承重台、压辊、压紧装置、裁断装置、焊接装置,所述压辊、压紧装置、裁断装置、焊接装置依次沿同一水平直线设置在承重台上方;所述压辊的两端分别设有连接板,所述连接板固定设置在承重台上方,所述压辊与连接板转动连接。所述压辊包括第一压辊、第二压辊、第三压辊,所述第一压辊、第二压辊、第三压辊在同一水平面内相互平行设置,所述第一压辊、第二压辊、第三压辊的两端分别转动连接有连接板,所述第一压辊、第二压辊、第三压辊通过齿轮连接,所述第一压辊、第二压辊、第三压辊的连接齿轮设置在连接板的外侧,所述第三压辊的一端通过齿轮与电机连接,所述电机设置连接板外侧。

5.所述压紧装置包括压紧气缸、固定板、支撑台、压紧台,所述固定板上方固定设置有压紧气缸,所述固定板通过导轴与支撑台固定连接,所述支撑台设置在承重台上方,所述压紧气缸穿过固定板与压紧台连接,所述压紧台与导轴滑动连接。所述压紧台上设有通槽,所述通槽形状与工件形状相同。

6.所述裁断装置包括裁断气缸、支撑架,所述裁断气缸固定设置在支撑架上方,所述支撑架内部设有上连接件、下连接件,所述裁断气缸穿过支撑架与上连接件连接,所述上连接件上设有上刀具,所述下连接件上设有下刀具。所述裁断装置通过上刀具与下刀具的相互挤压配合来裁断工件。

7.所述焊接装置包括侧板、焊接头、第一传动轴、第二传动轴、工作台,所述侧板分别设置在工作台的两侧,所述侧板、工作台分别固定设置在承重台上方,所述第一传动轴、第二传动轴通过皮带连接,所述第一传动轴、第二传动轴分别与侧板、工作台转动连接,所述侧板的内侧上方固定设有焊接电机,所述焊接头与焊接电机连接,所述焊接头位于皮带正上方。所述工作台内部设有通槽,所述第一传动轴、第二传动轴穿过工作台设置,所述皮带设置在通槽中。所述第一传动轴的一端通过齿轮与电机连接,所述电机通过电机支架与承重台连接。所述焊接头用于焊接工件。

8.本实用新型的有益效果是:本实用新型的压辊、压紧装置、裁断装置、焊接装置都

是对称结构,可同时与两个金属工件作用,一次冷弯成型可同时得到两件型钢,提高了三角形型钢的生产效率,同时本实用新型结构紧凑,占地面积小,在型钢向前运动的过程中对型钢进行焊接,不需要工作人员额外进行焊接,本实用新型降低了工作人员工作强度,焊接效率高,冷弯成型效果好。

附图说明

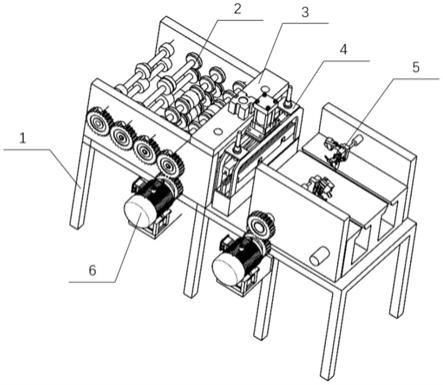

9.图1是本实用新型的结构示意图。

10.图2是本实用新型第一压辊的结构示意图。

11.图3是本实用新型第二压辊的结构放大图。

12.图4是本实用新型第三压辊的结构示意图。

13.图5是本实用新型压紧装置的结构示意图。

14.图6是本实用新型的部分结构示意图。

15.图7是本实用新型焊接装置的结构示意图。

16.图8是本实用新型裁断装置的结构示意图。

17.图9是本实用新型生产的型钢在一次加工时结构示意图。

18.图10是本实用新型生产的型钢在二次加工时结构示意图。

19.图11是本实用新型生产的型钢在三次加工时结构示意图。

20.图12是本实用新型生产的型钢的最终结构示意图。

21.图中1.承重台,2.压辊,3.压紧装置,4.裁断装置,5.焊接装置,6.电机,7.连接板,8.电机支架,21.第一压辊,22.第二压辊,23.第三压辊,31.压紧气缸,32.固定板,33.支撑台,34.压紧台,35.导轴,41.裁断气缸,42.支撑架,43.上刀具,44.下刀具,45.上连接件,46.下连接件,51.侧板,52.焊接电机,53.焊接头,54.第一传动轴,55.第二传动轴,56.皮带,57.工作台。

具体实施方式

22.下面结合附图及实施例描述本实用新型具体实施方式,本实用新型中未述及的部分采用或借鉴已有技术即可实现。

23.需要说明的是,本说明书所附图中示意的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容得能涵盖的范围内。

24.同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

25.如图1-图8所示,一种高抗压冷弯型钢成型机,包括承重台1、压辊2、压紧装置3、裁断装置4、焊接装置5,压辊2、压紧装置3、裁断装置4、焊接装置5依次沿同一水平直线设置在承重台1上方。本实用新型的压辊2、压紧装置3、裁断装置4、焊接装置5都是对称结构。压辊2、压紧装置3、裁断装置4、焊接装置5同时对两个工件作用。本实用新型包括两个电机6,一

个电机6与压辊2连接,另一个电机6与焊接装置5连接,通过两个电机6,工件可实现在压辊2、压紧装置3、裁断装置4、焊接装置5中的传动。

26.压辊2的两端分别设有连接板7,连接板7固定设置在承重台1上方,压辊2与连接板7转动连接。压辊2包括第一压辊21、第二压辊22、第三压辊23,第一压辊21、第二压辊22、第三压辊23在同一水平面内相互平行设置,第一压辊21、第二压辊22、第三压辊23的两端分别转动连接有连接板7,第一压辊21、第二压辊22、第三压辊23通过齿轮连接,第一压辊21、第二压辊22、第三压辊23的连接齿轮设置在连接板7的外侧,第三压辊23的一端通过齿轮与电机6连接,电机6设置连接板7外侧。

27.压紧装置3包括压紧气缸31、固定板32、支撑台33、压紧台34,固定板32上方固定设置有压紧气缸31,固定板32通过导轴35与支撑台33固定连接,支撑台33设置在承重台1上方,压紧气缸31穿过固定板32与压紧台34连接,压紧台34与导轴35滑动连接。压紧台34上设有通槽,通槽形状与工件形状相同。导轴35起导向作用。

28.裁断装置4包括裁断气缸41、支撑架42,裁断气缸41固定设置在支撑架42上方,支撑架42内部设有上连接件45、下连接件46,裁断气缸41穿过支撑架42与上连接件45连接,上连接件45上设有上刀具43,下连接件46上设有下刀具44。裁断装置4通过上刀具43与下刀具44的相互挤压配合来裁断工件。

29.焊接装置5包括侧板51、焊接头53、第一传动轴54、第二传动轴55、工作台57,侧板51分别设置在工作台57的两侧,侧板51、工作台57分别固定设置在承重台1上方,第一传动轴54、第二传动轴55上分别设有带轮,第一传动轴54的带轮与第二传动轴55的带轮通过皮带56连接。第一传动轴54、第二传动轴55分别与侧板51、工作台57转动连接,侧板51的内侧上方固定设有焊接电机52,焊接头53与焊接电机52连接,焊接头53位于皮带56正上方。工作台57内部设有通槽,第一传动轴54、第二传动轴55穿过工作台57设置,皮带56设置在通槽中。第一传动轴54的一端通过齿轮与电机6连接,电机6通过电机支架8与承重台1连接。焊接头53用于焊接工件。

30.本实用新型用于加工如图12所示的高抗压型钢。三角形稳定性最好,因此三角形型钢的抗压能力最强。本实用新型一次冷弯成型可加工两件型钢。

31.本实用新型包括第一压辊21、第二压辊22、两个第三压辊23,第一压辊21起裁切作用,第一压辊21用于将金属板材裁切成对称的两片。第二压辊22用于将裁切后的金属板材冷弯成图9所示的形状。两个第三压辊23前后并列分布,前面的第三压辊23用于将图9所示的金属板材冷弯成图10所示的形状,后面的第三压辊23用于将图10所示的金属板材冷弯成图11所示的形式。

32.工件通过压紧装置3时,压紧气缸31驱动压紧台34向下运动,压紧台34与支撑台35将工件进行再次冷弯,将工件冷弯成图12所示的形状。由于工件是有板件冷弯成型的,板件的两边没有焊接成一体,因此此时的工件抗压能力较弱。

33.裁断装置4的裁断气缸41驱动上连接件45向下运动,上刀具43随上连接件45向下运动,通过上刀具43与下刀具44的相互作用来裁断工件。裁断装置4将工件裁断成所需的尺寸。然后通过焊接装置5对工件进行焊接,将板材的两边焊接到一起。

34.此时,与焊接装置5相连的电机6驱动第一传动轴54转动,第一传动轴54通过皮带56带动第二传动轴55转动,工件通过皮带56在工作台57上传动,焊接电机52给焊接头53提

供动力,焊接头53将型钢的两边焊接在一起,型钢在工作台57中传动时,型钢的大部分都从工作台57内部的通槽中通过,仅型钢需要焊接的那个角从工作台57上方通过。

35.本实用新型的压辊2、压紧装置3、裁断装置4、焊接装置5均同时对两个金属工件作用,本实用新型的压辊2、压紧装置3、裁断装置4、焊接装置5都是对称结构。金属板材在压辊2中被第一压辊21裁断成两片,本实用新型一次冷弯成型可同时得到两件型钢,提高了三角形型钢的生产效率;同时本实用新型结构紧凑,占地面积小,在型钢向前运动的过程中对型钢进行焊接,不需要工作人员额外进行焊接,本实用新型降低了工作人员工作强度,焊接效率高。