1.本实用新型涉及五金交电技术领域,更具体而言,涉及一种五金交电生产用切割装置。

背景技术:

2.随着社会不断的发展,科学技术的不断更新,社会生产越来越趋向机械化,机械化的生产不仅能提高生产效率还能提高产品精度,从而提高企业的经济发展水平,机械化的生产给五金行业也提供了便利的制造条件,五金制品行业发展迅猛,在国民经济发展中起到了不可估量的作用,五金制品也成为工业制造不可缺少的一个产业环节,五金制品经过不断的加工才能在人们的日常生活中发挥着他们的作用,切割装置在五金制品的生产过程中起到重要的作用,可以根据人们的需求将五金制品进行切割,从而满足人们的需求,但是现有的五金切割装置在使用的过程中存在一些不足之处。

3.在对钢板进行切割时不能实现对不同宽度的钢板进行切割,进行不同钢板切割时需要用到不同的设备进行切割,在切割完成后不能对切割后的边缘位置进行打磨去毛刺,在搬动时容易造成划伤。

技术实现要素:

4.本实用新型的目的就是针对背景技术中存在的问题,提出一种五金交电生产用切割装置。

5.本实用新型为了实现上述目的具体采用以下技术方案:

6.一种五金交电生产用切割装置,包括箱体,所述箱体内设置有通槽,所述通槽端壁上设置有输送机构,所述通槽端壁上设置有检测机构,所述通槽端壁上设置有表面打磨机构,所述通槽端壁上设置有侧面打磨机构,所述箱体内设置有切割机构,所述切割机构为:所述箱体内对称设置有切割腔,所述切割腔之间转动设置有转轴,所述转轴与切割电机之间动力连接,所述切割电机设置在所述箱体内,所述切割腔内的所述转轴的外表面滑动设置有滑套,所述滑套的外表面设置有切割刀具,所述滑套外表面转动设置有连接块,所述切割腔端壁上滑动设置有推动液压杆,所述推动液压杆与推动液压泵之间滑动连接,所述推动液压泵设置在所述箱体内,所述推动液压杆远离所述推动液压泵一侧末端与所述连接块之间连接。

7.优选的,所述输送机构包括所述通槽端壁上对称设置的输送腔,所述输送腔远离所述通槽一侧端壁上滑动设置有输送液压杆,所述输送液压杆与输送液压泵之间滑动连接,所述输送液压泵设置在所述箱体内,所述输送液压杆远离所述输送液压泵一次末端设置有安装架,所述安装架端壁间转动设置有输送轴,所述输送轴与输送电机之间动力连接,所述输送电机设置在所述安装架内,所述输送轴的外表面设置有输送轮,所述输送轮远离所述输送轴一侧端壁上设置有运动锥。

8.优选的,所述检测机构包括所述通槽端壁上对称设置的检测腔,所述检测腔远离

所述通槽一侧端壁上设置有检测传感器。

9.优选的,所述表面打磨机构包括所述通槽端壁上对称设置的压紧腔,所述压紧腔端壁间滑动设有表面打磨块,所述表面打磨块与所述压紧腔远离所述通槽一侧端壁之间通过压紧弹簧连接。

10.优选的,所述侧面打磨机构包括所述通槽端壁上对称设置的打磨腔,所述打磨腔远离所述通槽一侧端壁上滑动设置有液压杆,所述液压杆与液压泵之间滑动连接,所述液压泵设置在所述箱体内,所述液压杆远离所述液压泵一侧末端设置有滑动架,所述滑动架远离所述液压杆一侧端壁上设置有滑动槽,所述滑动槽之间转动设置有双向丝杆,所述双向丝杆与打磨电机之间动力连接,所述打磨电机设置在所述滑动架内,所述双向丝杆的外表面对称螺纹连接有滑块,所述滑块滑动设置在所述滑动槽内,所述滑块远离所述滑动架一侧端壁上连接有侧边打磨块。

11.本实用新型与现有技术相比,具有的有益效果是:

12.1、本实用新型设有切割机构,能够实现通过该机构的运动,从而实现对钢板进行切割,并且能够实现对切割的宽度进行自动调节,从而实现对不同宽度的钢板进行切割。

13.2、本实用新型设有输送机构,能够实现通过该机构的运动,从而实现对钢板进行输送,便于对钢板进行切割。

14.3、本实用新型设有表面打磨机构,能够实现通过该机构的运动,从而实现对钢板表面进行打磨,对钢板表面的毛刺进行去除,使得钢板表面光滑。

15.4、本实用新型设有侧面打磨机构,能够实现利用该机构的运动,从而实现对钢板切割边缘进行自动打磨,对边缘的毛刺进行去除,使得在搬运时不会对搬运人员造成伤害。

附图说明

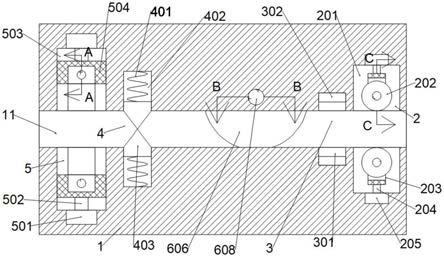

16.图1为本实用新型一种实施例的结构示意图;

17.图2为图1中a-a处的剖视图;

18.图3为图1中b-b处的剖视图;

19.图4为图1中c-c处的剖视图。

20.图中:1-箱体、11-通槽、201-输送腔、202-输送轮、203-安装架、204-输送液压杆、205-输送液压泵、206-输送轴、207-输送电机、208-运动锥、301-检测腔、302-检测传感器、401-压紧弹簧、402-压紧腔、403-表面打磨块、501-液压泵、502-液压杆、503-打磨腔、504-滑动架、505-打磨电机、506-滑块、507-侧边打磨块、508-双向丝杆、509-滑动槽、601-推动液压杆、602-推动液压泵、603-切割电机、604-连接块、605-切割腔、606-切割刀具、607-滑套、608-转轴。

具体实施方式

21.下面结合附图和具体实施例,对本实用新型的技术方案进行清楚、完整地描述,以便对本实用新型的技术方案更完整的理解。显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他等同实施例,都属于本实用新型保护的范围。

22.如图1-4所示,一种五金交电生产用切割装置,包括箱体1,所述箱体1内贯穿设置

有通槽11,所述通槽11端壁上设置有输送机构2,所述输送机构2包括所述通槽11端壁上对称设置的输送腔201,所述输送腔201远离所述通槽11一侧端壁上滑动设置有输送液压杆204,所述输送液压杆204与输送液压泵205之间滑动连接,所述输送液压泵205固定安装在所述箱体1内,所述输送液压杆204远离所述输送液压泵205一次末端固定连接有安装架203,所述安装架203前后端壁间转动设置有输送轴206,所述输送轴206与输送电机207之间动力连接,所述输送电机207固定安装在所述安装架203内,所述输送轴206的外表面固定安装有输送轮202,所述输送轮202远离所述输送轴206一侧端壁上圆周阵列固定设置有运动锥208,所述通槽11端壁上设置有检测机构3,所述检测机构3包括所述通槽11端壁上对称设置的检测腔301,所述检测腔301远离所述通槽11一侧端壁上固定安装有检测传感器302,所述通槽11端壁上设置有表面打磨机构4,所述表面打磨机构4包括所述通槽11端壁上对称设置的压紧腔402,所述压紧腔402端壁间滑动设有表面打磨块403,所述表面打磨块403与所述压紧腔402远离所述通槽11一侧端壁之间通过压紧弹簧401连接,所述通槽11端壁上设置有侧面打磨机构5,所述侧面打磨机构5包括所述通槽11端壁上对称设置的打磨腔503,所述打磨腔503远离所述通槽11一侧端壁上滑动设置有液压杆502,所述液压杆502与液压泵501之间滑动连接,所述液压泵501固定安装在所述箱体1内,所述液压杆502远离所述液压泵501一侧末端固定连接有滑动架504,所述滑动架504远离所述液压杆502一侧端壁上设置有滑动槽509,所述滑动槽509前后端壁间转动设置有双向丝杆508,所述双向丝杆508与打磨电机505之间动力连接,所述打磨电机505固定安装在所述滑动架504内,所述双向丝杆508的外表面对称螺纹连接有滑块506,所述滑块506滑动设置在所述滑动槽509内,所述滑块506远离所述滑动架504一侧端壁上固定连接有侧边打磨块507,所述侧边打磨块507用于侧边打磨,所述箱体1内设置有切割机构6,所述切割机构6为:所述箱体1内前后对称设置有切割腔605,所述切割腔605之间转动设置有转轴608,所述转轴608与切割电机603之间动力连接,所述切割电机603固定安装在所述箱体1内,所述切割腔605内的所述转轴608的外表面滑动设置有滑套607,所述滑套607的外表面固定安装有切割刀具606,所述滑套607外表面转动设置有连接块604,所述切割腔605端壁上滑动设置有推动液压杆601,所述推动液压杆601与推动液压泵602之间滑动连接,所述推动液压泵602固定安装在所述箱体1内,所述推动液压杆601远离所述推动液压泵602一侧末端与所述连接块604之间固定连接。

23.本实用新型的工作流程为:当需要工作时,钢板从所述通槽11中进入,启动所述输送液压泵205,从而带动所述输送液压杆204向着所述通槽11运动,从而使得所述输送轮202夹紧钢板,启动所述输送电机207,从而带动所述输送轴206转动,从而使得所述输送轮202转动,从而使得所述运动锥208运动,从而使得钢板运动,所述检测传感器302检测到钢板的宽度,发送信号给所述推动液压泵602,从而带动所述推动液压杆601运动,从而使得所述连接块604运动,从而推动所述滑套607运动,从而使得所述切割刀具606运动,启动所述切割电机603,从而使得所述转轴608转动,从而使得所述滑套607转动,从而使得所述切割刀具606转动,从而对钢板边缘进行切割,切割后的钢板运动与所述表面打磨块403接触,由于所述压紧弹簧401的作用,从而使得所述表面打磨块403始终与钢板表面接触,从而对钢板表面的毛刺进行去除,启动所述液压泵501,从而带动所述液压杆502运动,从而推动所述滑动架504运动,当所述滑动架504运动到一定位置时,启动所述打磨电机505,从而带动所述双向丝杆508转动,所述双向丝杆508与滑块506之间螺纹连接,从而使得所述侧边打磨块507

运动与钢板接触,从而对钢板切割后的边缘进行打磨广泛。

24.上面仅对本实用新型的较佳实施例作了详细说明,但是本实用新型并不限于上述实施例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下作出各种变化,各种变化均应包含在本实用新型的保护范围之内。