1.本实用新型涉及一种激光焊接领域,特别涉及一种环绕式激光焊接设备。

背景技术:

2.激光焊接是利用高能量密度的激光束作为热源的一种高效精密焊接方法。激光焊接是激光材料加工技术应用的重要方面之一。20世纪70年代主要用于焊接薄壁材料和低速焊接,焊接过程属热传导型,即激光辐射加热工件表面,表面热量通过热传导向内部扩散,通过控制激光脉冲的宽度、能量、峰值功率和重复频率等参数,使工件熔化,形成特定的熔池。由于其独特的优点,已成功应用于微、小型零件的精密焊接中。

3.随着激光焊接在工业生产加工中的普及应用,焊接工件的材料种类多元化,大小类别多样化,结构形式复杂化,极大的增加了焊接工装操作性和夹持精准度的难度,从而影响了激光焊接的焊接精度和焊接效率。所以,在满足激光焊接加工精度的同时,努力提高激光焊接效率,成为了激光焊接行业的主要难题之一。

4.现有一种普遍使用的焊接加工零件限位方式,将零散的限位零件固定于安装夹上,再通过激光环绕零件焊接,这种方式需要将激光头安装在外框架上在外框架上调节激光头位置,再将夹爪设置在外框架内,即导致占地面积过大,且外框架的设置也使的一些较大的产品不能在外框架内焊接。

技术实现要素:

5.本实用新型所要解决的技术问题在于针对上述现有技术的不足,提供一种环绕式激光焊接设备。

6.为实现上述目的,本实用新型提供了如下技术方案:一种环绕式激光焊接设备,适用于两个零件之间的焊接,其特征在于:包括激光焊接机以及设置在激光焊接机一侧的至少一个旋转定位工装,所述旋转定位工装包括安装底座、固定在安装底座一侧的安装柱、套设在安装柱外与安装底座相平行的升降台、设置在升降台远离安装柱一端的升降气缸以及设置在安装底座上与升降气缸轴向对应设置的旋转装置,所述升降气缸的输出端设有用于抵接上部零件的上压杆,所述旋转装置对应上压杆的一端设有用于固定下部零件且与旋转装置可拆卸连接的下定位座,所述下定位座内设有供下部零件放置的仿形腔,所述激光焊接机包括激光焊接架与设置在激光焊接架上的激光焊接头,所述激光焊接头朝向两个零件的接触面,所述升降气缸带动上压杆往下定位座运动,使上压杆将上部零件与下部零件抵接,并通过旋转装置带动下定位座转动,使激光焊接头在下定位座转动过程中完成激光焊接工作。

7.采用上述技术方案,通过在旋转定位工装上设置一根安装柱,使零件在放置在旋转定位工装上时只有一个干涉面(安装柱),使其更方便的将产品放置在下定位座上,当需要对两个零件焊接时,下方的零件放置在下定位座的仿形腔内,上部零件放置在下部零件的上方,并驱动升降气缸,将上压杆与上部零件相抵,并将下部零件抵住,使旋转装置能带

动上下两个零件以上压杆与下定位座形成的轴线转动,仿形腔的设置能稳定的带动下部零件转动,上压杆的设置使上部零件既不干涉上部零件转动,又对上部零件实施定位,只需根据零件的外形尺寸或具体结构更换对应的上压杆与下定位座即可,而且在整个焊接工艺中,只需要人工上下料即可,使得定位装夹工序更加简单易操作能够有效提高焊接效率,同时通过旋转装置带动零件转动代替了原先激光焊接机的转动,极大的降低了激光焊接设备的占地面积,消除了外框架带来的产品加工问题。

8.上述的一种环绕式激光焊接设备,可进一步设置为:所述旋转装置包括凸轮分割器以及设置在凸轮分割器输出端的旋转平台,所述旋转平台中心设有凸台,所述下定位座底部设有供凸台插接的插槽。

9.采用上述技术方案,通过凸轮分割器带动旋转平台转动,而凸轮分割器具有结构简单、动作准确、传动平稳的优点,旋转平台能稳定的带动零件转动,通过在旋转平台中心设置凸台,使旋转平台转动通过凸台与下定位座形成快速插接关系,进行使更加不同在加工不同产品时快速更换下定位座。

10.上述的一种环绕式激光焊接设备,可进一步设置为:所述激光焊接架包括横向调节底座、设置在横向调节底座上的前后调节座、设置在前后调节座上的高度调节架以及设置在高度调节架上的旋转轴,所述激光焊接头对应旋转轴的一端设有活动板,所述激光焊接头通过活动板与旋转轴活动连接,所述横向调节底座与前后调节座之间、前后调节座与高度调节架之间、高度调节架与旋转轴之间均通过滑块滑槽结构进行调节。

11.采用上述技术方案,滑块滑槽结构指的是在活动端设置一个滑块,在固定端设置滑槽,使前后调节座通过滑块滑槽结构在横向调节底座调节左右位置,高度调节架通过滑块滑槽结构在前后调节座上调节前后位置,旋转轴通过滑块滑槽结构在高度调节架上调节高度位置,并通过活动板(数控转轴)调节激光焊接头的转动角度,使激光焊接机适配不同规格的零件焊接。

12.上述的一种环绕式激光焊接设备,可进一步设置为:所述旋转定位工装数量为2,所述激光焊接机设置于两旋转定位工装之间。

13.采用上述技术方案,通过在激光焊接机的左右两端各设置一个旋转定位工装,实现一工一待双工位操作,减少上、下料带来的停机时间,提高加工效率。

14.上述的一种环绕式激光焊接设备,可进一步设置为:所述升降气缸的轴线、上部零件的纵向中心线、下部零件的纵向中心线、下定位座的旋转中心线同轴设置。

15.采用上述技术方案,当所述升降气缸的轴线、上部零件的纵向中心线、下部零件的纵向中心线、下定位座的旋转中心线的4根线同轴后,在转动过程中不会偏移提高产品焊接质量。

16.下面结合附图对本实用新型作进一步描述。

附图说明

17.图1为本实用新型实施例1的立体示意图。

18.图2为本实用新型实施例1旋转定位工装的立体示意图。

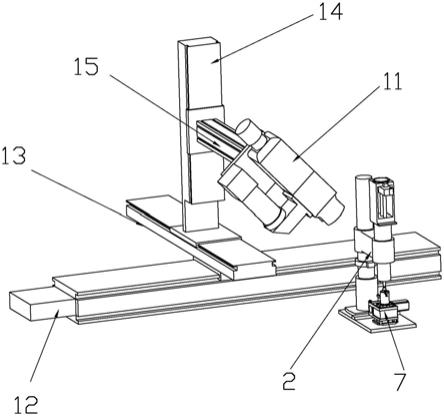

19.图3为本实用新型实施例1激光焊接机的立体示意图。

20.图4为本实用新型实施例2的立体示意图。

具体实施方式

21.实施例1:

22.如图1-图3所示,一种环绕式激光焊接设备,适用于金属三通管的主管a与支管b之间的焊接,包括激光焊接机1以及设置在激光焊接机1一侧的旋转定位工装2,所述旋转定位工装2包括安装底座3、固定在安装底座3一侧的安装柱4、套设在安装柱4外与安装底座3相平行的升降台5、设置在升降台5远离安装柱4一端的升降气缸6以及设置在安装底座3上与升降气缸6轴向对应设置的旋转装置7,所述升降气缸6的输出端设有用于抵接支管b的上压杆61,所述旋转装置7对应上压杆61的一端设有用于固定主管a且与旋转装置7可拆卸连接的下定位座8,所述下定位座8内设有供主管a放置的仿形腔81(v型槽),所述激光焊接机1包括激光焊接架与设置在激光焊接架上的激光焊接头11,所述激光焊接头11朝向主管a与支管b的接触面,所述升降气缸6带动上压杆61往下定位座8运动,使上压杆61将支管b与主管a抵接,并通过旋转装置7带动下定位座8转动,使激光焊接头11在下定位座8转动过程中完成激光焊接工作,所述旋转装置7包括凸轮分割器71以及设置在凸轮分割器71输出端的旋转平台72,所述旋转平台72中心设有凸台73,所述下定位座8底部设有供凸台73插接的插槽(图中未展示),所述激光焊接架包括横向调节底座12、设置在横向调节底座12上的前后调节座13、设置在前后调节座13上的高度调节架14以及设置在高度调节架14上的旋转轴15,所述激光焊接头11对应旋转轴15的一端设有活动板16,所述激光焊接头11通过活动板16与旋转轴15活动连接,所述横向调节底座12与前后调节座13之间、前后调节座13与高度调节架14之间、高度调节架14与旋转轴15之间均通过滑块滑槽结构进行调节,所述升降气缸6的轴线、支管b的纵向中心线、主管a的纵向中心线、下定位座8的旋转中心线同轴设置。

23.实施例2:

24.如图4所示,旋转定位工装2数量为2,激光焊接机1设置于两旋转定位工装2之间,此时旋转定位工装2与激光焊接机1的间距相同,当激光焊接机1的激光焊接头11与一端的旋转定位工装2焊接时,工人再另一端的旋转定位工装2进行上、下料,在通过活动板16转动激光焊接头11朝向,实现一工一待双工位操作,减少上、下料带来的停机时间,提高加工效率。