1.本实用新型涉及建筑领域,尤其涉及一种标准节齿条装配工装。

背景技术:

2.目前,现有标准节齿条对接技术所存在的缺点:

3.1)原标准节对接技术是:用标准的标准节通过齿条上的销子对接刚生产的标准节齿条,检查主弦杆、齿条之间是否存在不直、不平、间隙过大等问题。

4.2)工序多,对接完上框需再继续对接下框。

5.3)对接时容易产生对接误差,或对接不准等问题。

6.4)生产效率低,劳动强度大。

技术实现要素:

7.为了克服现有技术的不足,本实用新型的目的之一在于提供一种标准节齿条装配工装,其能解决对接误差大、效率低的问题。

8.本实用新型的目的之一采用如下技术方案实现:

9.一种标准节齿条装配工装,包括标准节组件、侧部固定板、移动导向组件,所述标准节组件包括齿条;所述侧部固定板设置有若干个导向柱,所述导向柱的端部设置有导向锥台;所述移动导向组件设置有对接导向台、用于固定齿条的齿条固定件,所述对接导向台设置有导向槽;所述标准节组件的一端固定于所述侧部固定板,一驱动件带动所述移动导向组件靠近所述标准节组件,使所述导向锥台插入所述导向槽进行定位。

10.进一步地,所述导向柱的数量与所述对接导向台的数量相同。

11.进一步地,所述对接导向台通过螺丝可拆卸固定于所述移动导向组件。

12.进一步地,所述移动导向组件与所述侧部固定板平行。

13.进一步地,所述标准节组件位于所述移动导向组件和所述侧部固定板之间。

14.进一步地,所述标准节组件设置有两个齿条。

15.进一步地,所述导向槽呈圆柱状。

16.进一步地,所述导向槽的轴线与所述移动导向组件垂直。

17.进一步地,所述侧部固定板呈矩形。

18.进一步地,所述导向柱的轴线与所述移动导向组件垂直。

19.相比现有技术,本实用新型的有益效果在于:

20.所述标准节组件包括齿条;所述侧部固定板设置有若干个导向柱,所述导向柱的端部设置有导向锥台;所述移动导向组件设置有对接导向台、用于固定齿条的齿条固定件,所述对接导向台设置有导向槽;所述标准节组件的一端固定于所述侧部固定板,一驱动件带动所述移动导向组件靠近所述标准节组件,使所述导向锥台插入所述导向槽进行定位。采用标准节组件与侧部固定板、移动导向组件的配合进行齿条与齿条固定件的配合安装,采用所述导向锥台插入所述导向槽的方式进行定位,解决了对接误差大、效率低的问题,减

少了使用行车吊动标准节的工序,既减少了人工成本,又能够保证标准节对接时不会产生对接误差。

21.上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,而可依照说明书的内容予以实施,并且为了让本实用新型的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

附图说明

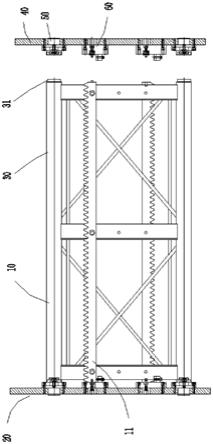

22.图1为本实用新型标准节齿条装配工装中一较佳实施例的剖视图;

23.图2为图1所示标准节齿条装配工装的剖视图;

24.图3为图1所示标准节齿条装配工装处于装夹状态的剖视图;

25.图4为图1所示标准节齿条装配工装的立体图。

26.图中:10、标准节组件;11、齿条;20、侧部固定板;30、导向柱;31、导向锥台;40、移动导向组件;50、对接导向台;51、导向槽;60、齿条固定件。

具体实施方式

27.下面,结合附图以及具体实施方式,对本实用新型做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

28.需要说明的是,当组件被称为“固定于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

29.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

30.请参阅图1-4,一种标准节齿条装配工装,包括标准节组件10、侧部固定板20、移动导向组件40,所述标准节组件10包括齿条11;所述侧部固定板20设置有若干个导向柱30,所述导向柱30的端部设置有导向锥台31;所述移动导向组件40设置有对接导向台50、用于固定齿条11的齿条固定件60,所述对接导向台50设置有导向槽51;所述标准节组件10的一端固定于所述侧部固定板20,一驱动件带动所述移动导向组件40靠近所述标准节组件10,使所述导向锥台31插入所述导向槽51进行定位。采用标准节组件10与侧部固定板20、移动导向组件40的配合进行齿条11与齿条固定件60的配合安装,采用所述导向锥台31插入所述导向槽51的方式进行定位,解决了对接误差大、效率低的问题,减少了使用行车吊动标准节的工序,既减少了人工成本,又能够保证标准节对接时不会产生对接误差。

31.优选的,所述导向柱30的数量与所述对接导向台50的数量相同。所述对接导向台50通过螺丝可拆卸固定于所述移动导向组件40。所述移动导向组件40与所述侧部固定板20平行。所述标准节组件10位于所述移动导向组件40和所述侧部固定板20之间。所述标准节

组件10设置有两个齿条11。所述导向槽51呈圆柱状。所述导向槽51的轴线与所述移动导向组件40垂直。所述侧部固定板20呈矩形。所述导向柱30的轴线与所述移动导向组件40垂直。整个装置结构紧凑,结构新颖,设计巧妙,适用性强,便于推广。

32.上述实施方式仅为本实用新型的优选实施方式,不能以此来限定本实用新型保护的范围,本领域的技术人员在本实用新型的基础上所做的任何非实质性的变化及替换均属于本实用新型所要求保护的范围。

技术特征:

1.一种标准节齿条装配工装,包括标准节组件、侧部固定板、移动导向组件,其特征在于:所述标准节组件包括齿条;所述侧部固定板设置有若干个导向柱,所述导向柱的端部设置有导向锥台;所述移动导向组件设置有对接导向台、用于固定齿条的齿条固定件,所述对接导向台设置有导向槽;所述标准节组件的一端固定于所述侧部固定板,一驱动件带动所述移动导向组件靠近所述标准节组件,使所述导向锥台插入所述导向槽进行定位。2.如权利要求1所述的标准节齿条装配工装,其特征在于:所述导向柱的数量与所述对接导向台的数量相同。3.如权利要求1所述的标准节齿条装配工装,其特征在于:所述对接导向台通过螺丝可拆卸固定于所述移动导向组件。4.如权利要求1所述的标准节齿条装配工装,其特征在于:所述移动导向组件与所述侧部固定板平行。5.如权利要求1所述的标准节齿条装配工装,其特征在于:所述标准节组件位于所述移动导向组件和所述侧部固定板之间。6.如权利要求1所述的标准节齿条装配工装,其特征在于:所述标准节组件设置有两个齿条。7.如权利要求1所述的标准节齿条装配工装,其特征在于:所述导向槽呈圆柱状。8.如权利要求1所述的标准节齿条装配工装,其特征在于:所述导向槽的轴线与所述移动导向组件垂直。9.如权利要求1所述的标准节齿条装配工装,其特征在于:所述侧部固定板呈矩形。10.如权利要求1所述的标准节齿条装配工装,其特征在于:所述导向柱的轴线与所述移动导向组件垂直。

技术总结

本实用新型公开了一种标准节齿条装配工装,包括标准节组件、侧部固定板、移动导向组件,标准节组件包括齿条;侧部固定板设置有若干个导向柱,导向柱的端部设置有导向锥台;移动导向组件设置有对接导向台、用于固定齿条的齿条固定件,对接导向台设置有导向槽;标准节组件的一端固定于侧部固定板,一驱动件带动移动导向组件靠近标准节组件,使导向锥台插入导向槽进行定位。采用标准节组件与侧部固定板、移动导向组件的配合进行齿条与齿条固定件的配合安装,采用导向锥台插入导向槽的方式进行定位,解决了对接误差大、效率低的问题,减少了使用行车吊动标准节的工序,既减少了人工成本,又能够保证标准节对接时不会产生对接误差。差。差。

技术研发人员:余晓辉 江楚杰 程惠祺 黄先业 王强 郭振城

受保护的技术使用者:广州市特威工程机械有限公司

技术研发日:2021.07.30

技术公布日:2022/2/11