1.本实用新型涉及机械加工技术领域,具体是一种开槽机的立柱总成。

背景技术:

2.在机加工中有用到开槽机对工件上需要开槽的位置进行加工,对于复杂路径的槽的加工一般需要采用多轴开槽机,多轴开槽机一般包括x轴总成、y轴总成和立柱总成(也称z轴总成),这种多轴开槽机虽然能够加工的槽的形状更多,但是开槽机的整体尺寸也更大,尤其对于安装有刀具的总成而言,以立柱总成为例,立柱总成既要带动刀具实现z轴移动,又要安装带动刀具转动的驱动器(如电主轴),故而一般是立柱总成的立柱本体上竖向滑动安装座,再在安装座上安装驱动器,然而驱动器本身具有较大的长度,在驱动器安装后立柱总成的尺寸会变大很多,使得开槽机整体尺寸变大,增加了开槽机的占地面积。

技术实现要素:

3.本实用新型意在提供一种开槽机的立柱总成,以缓解现有技术中安装刀具的立柱总成存在尺寸大而增加开槽机占地面积的问题。

4.为了达到上述目的,本实用新型的基础方案如下:

5.一种开槽机的立柱总成,包括立柱本体,立柱本体上竖向滑动连接有安装座,安装座上固定连接有带动刀具转动的驱动器,立柱本体上设有容纳腔,立柱本体上设有传动机构,传动机构包括驱动件和滑块,驱动件固定连接在立柱本体上,驱动件用于带动滑块在容纳腔内竖向移动,滑块与安装座固定连接,驱动器伸入到容纳腔内,滑块与驱动器在容纳腔内竖向分布。

6.相比于现有技术的有益效果:

7.采用本方案时,当需要立柱总成带动着驱动器竖向滑动时,则启动驱动件,通过驱动件带动滑块在容纳腔内竖向移动,进而通过安装座带动驱动器也在容纳腔内竖向移动;相比现有技术,本方案既实现了驱动器的竖向移动,又将立柱本体上的容纳腔进行利用,极大减小了立柱总成的整体尺寸,有利于开槽机整体尺寸的减小,进而减小开槽机的占地面积。

8.进一步,所述传动机构还包括悬臂杆,悬臂杆一端连接在立柱本体上,悬臂杆另一端靠近驱动器且处于悬臂状态,滑块移动连接在悬臂杆上。

9.有益效果:通过悬臂杆的设置,使得滑块的移动能够沿着悬臂杆进行,有利于提高滑块移动的稳定性。

10.进一步,所述悬臂杆为螺纹杆,滑块通过带有的滚珠移动连接在悬臂杆上,驱动件用于带动悬臂杆转动。

11.有益效果:悬臂杆和滑块形成滚珠丝杆结构,该结构简单且尺寸小,有利于立柱总成的尺寸减小。

12.进一步,所述驱动件的输出轴与悬臂杆之间通过传动连接,驱动件伸入到立柱本

体的容纳腔内。

13.有益效果:将驱动件容纳到容纳腔内,并通过传动连接带动悬臂杆转动,进而既保证了传动机构的功能,又进一步降低了立柱总成的高度尺寸,有利于立柱总成的尺寸减小。

14.进一步,所述立柱本体上设有连接座,悬臂杆贯穿连接座,连接座上固定连接有缓冲块,缓冲块靠近滑块。

15.有益效果:通过连接座的设置,使得悬臂杆的安装更加稳定,有利于滑块的稳定移动;而缓冲块的存在能够避免滑块撞击连接座而造成立柱本体损坏的问题。

16.进一步,所述驱动件带有刹车功能。

17.有益效果:驱动件带有刹车功能能够实现安装座和滑块连接后的整体在快速移动后迅速停下,保证安装座的移动精度,进而有利于提高开槽机的加工精度。

18.进一步,所述安装座上安装柱,安装柱伸入到容纳腔内,安装柱上开有安装腔,驱动器固定安装在安装腔内。

19.有益效果:通过带有安装腔的安装柱的设计,使得驱动器既能伸入到立柱本体的容纳腔内,又能被安装腔进行保护。

附图说明

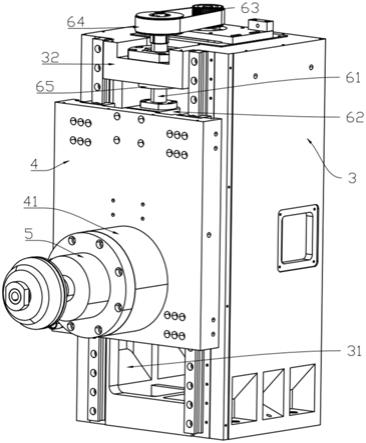

20.图1为本实用新型实施例安装在开槽机上的轴测图;

21.图2为本实用新型实施例的轴测图;

22.图3为图2的主视图;

23.图4为图3中的a-a剖视图。

具体实施方式

24.下面通过具体实施方式进一步详细说明:

25.说明书附图中的附图标记包括:立柱本体3、容纳腔31、连接座32、安装座4、安装柱41、驱动器5、悬臂杆61、滑块62、小带轮63、大带轮64、缓冲块65、驱动件66。

26.实施例

27.实施例基本如附图1至图4所示,一种开槽机的立柱总成,包括立柱本体3,立柱本体3上开有容纳腔31,立柱本体3上通过安装有的滑轨竖向滑动连接有安装座4,安装座4上一体成型有安装柱41,安装柱41伸入到容纳腔31内,安装腔内固定安装有带动刀具转动的驱动器5,本实施例中驱动器5采用电主轴。

28.立柱本体3上还固定安装有传动机构,传动机构包括驱动件66、悬臂杆61和滑块62,驱动件66固定连接在立柱本体3上,悬臂杆61采用螺纹杆,悬臂杆61转动连接在立柱本体3上,驱动件66的输出轴与悬臂杆61之间通过皮带传动。具体地本实施例中,驱动件66的输出轴上固定连接有小带轮63,悬臂杆61的端部固定连接有大带轮64,小带轮63和大带轮64之间通过皮带传动连接;滑块62通过带有的滚珠移动连接在悬臂杆61上,悬臂杆61和滑块62构成滚珠丝杆结构;驱动件66采用电机,驱动件66具有刹车功能和调速功能。

29.驱动件66竖向设置,驱动件66伸入到立柱本体3的容纳腔31内。

30.立柱本体3上一体成型有连接座32,悬臂杆61贯穿连接座32,连接座32上固定连接有缓冲块65,缓冲块65靠近滑块62,滑块62与安装座4通过螺钉固定连接,悬臂杆61的悬臂

端伸入到容纳腔31内,

31.滑块62能够沿着悬臂杆61在容纳腔31内竖向移动,驱动器5伸入到容纳腔31内,滑块62与驱动器5在容纳腔31内竖向分布。

32.具体实施过程如下:

33.采用本实施例时,当需要立柱总成带动着驱动器5竖向滑动时,则启动驱动件66,通过驱动件66带动小带轮63转动,进而通过皮带带动大带轮64转动,悬臂杆61随大带轮64同步转动,悬臂杆61转动过程中,因安装座4竖向滑动连接在立柱本体3上,故而滑块62只能沿着悬臂杆61竖向移动,进而带动与滑块62固定连接的安装座4竖向移动,安装在安装柱41内的驱动器5也就随之竖向移动。

34.本实施例既保证了驱动器5的竖向移动,又将立柱本体3上的容纳腔31进行利用,如将驱动件66和驱动器5都伸入到容纳腔31内,滑块62的移动也在容纳腔31内,故而极大减小了立柱总成的整体尺寸,有利于开槽机整体尺寸的减小,进而减小开槽机的占地面积。

35.以上所述的仅是本实用新型的实施例,方案中公知的具体结构及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本实用新型结构的前提下,还可以作出若干变形和改进,这些也应该视为本实用新型的保护范围,这些都不会影响本实用新型实施的效果和专利的实用性。本申请要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

技术特征:

1.一种开槽机的立柱总成,包括立柱本体,立柱本体上竖向滑动连接有安装座,安装座上固定连接有带动刀具转动的驱动器,其特征在于:立柱本体上设有容纳腔,立柱本体上设有传动机构,传动机构包括驱动件和滑块,驱动件固定连接在立柱本体上,驱动件用于带动滑块在容纳腔内竖向移动,滑块与安装座固定连接,驱动器伸入到容纳腔内,滑块与驱动器在容纳腔内竖向分布。2.根据权利要求1所述的开槽机的立柱总成,其特征在于:所述传动机构还包括悬臂杆,悬臂杆一端连接在立柱本体上,悬臂杆另一端靠近驱动器且处于悬臂状态,滑块移动连接在悬臂杆上。3.根据权利要求2所述的开槽机的立柱总成,其特征在于:所述悬臂杆为螺纹杆,滑块通过带有的滚珠移动连接在悬臂杆上,驱动件用于带动悬臂杆转动。4.根据权利要求3所述的开槽机的立柱总成,其特征在于:所述驱动件的输出轴与悬臂杆之间通过传动连接,驱动件伸入到立柱本体的容纳腔内。5.根据权利要求2所述的开槽机的立柱总成,其特征在于:所述立柱本体上设有连接座,悬臂杆贯穿连接座,连接座上固定连接有缓冲块,缓冲块靠近滑块。6.根据权利要求1所述的开槽机的立柱总成,其特征在于:所述驱动件带有刹车功能。7.根据权利要求1所述的开槽机的立柱总成,其特征在于:所述安装座上安装柱,安装柱伸入到容纳腔内,安装柱上开有安装腔,驱动器固定安装在安装腔内。

技术总结

本实用新型涉及机械加工技术领域,具体公开了一种开槽机的立柱总成,包括立柱本体,立柱本体上开有容纳腔,立柱本体上竖向滑动连接有安装座,安装座有安装柱,安装柱伸入到容纳腔内,安装腔内安装有驱动器;立柱本体上还固定安装有传动机构,传动机构包括驱动件、悬臂杆和滑块,驱动件用于带动悬臂杆转动,滑块通过带有的滚珠移动连接在悬臂杆上。本方案通过对立柱总成的结构改进,使得驱动器、悬臂杆和滑块均位于容纳腔内,缓解了现有技术中安装刀具的立柱总成存在尺寸大而增加开槽机占地面积的问题。积的问题。积的问题。

技术研发人员:张鹏

受保护的技术使用者:漉鼎(重庆)智能装备有限责任公司

技术研发日:2021.08.31

技术公布日:2022/2/11