1.本实用新型属于管道切割坡口机技术领域,尤其涉及一种可拆装的管道切割坡口机动力装置。

背景技术:

2.管道坡口机是管道或平板在焊接前端面进行倒角坡口的专用工具,解决了火焰切割、磨光机磨削等操作工艺的角度不规范、坡面粗糙、工作噪音大等缺点,具有操作简便,角度标准,表面光滑等优点,电动坡口机采用伺服电机,体积小,动作反应快,过载能力大,调速范围宽,低速力矩大,波动小,运行平稳,低噪音,高效率,适用于壁厚35mm以内的管道切割。

3.但是,现有的管道切割坡口机动力装置还存在着对装置夹持时不能进行定位、夹持时需要旋转多个调节杆比较麻烦和对坡口进行加工时受力不均匀的问题。

4.因此,发明一种可拆装的管道切割坡口机动力装置显得非常必要。

技术实现要素:

5.为了解决上述技术问题,本实用新型提供一种可拆装的管道切割坡口机动力装置,其中本实用新型是通过以下技术方案得以实现的:

6.一种可拆装的管道切割坡口机动力装置,包括外侧安装架,左侧凹槽,行星驱动架结构,螺旋夹持架结构,防滑垫板,右侧凹槽,旋转驱动架结构,垂直旋转轴,驱动齿轮,矩形卡槽,连接孔板,垂直升降杆,横向矩形管,三角加固板和坡口车刀,所述的左侧凹槽开设在外侧安装架的外部左侧;所述的行星驱动架结构安装在外侧安装架的外部左侧;所述的螺旋夹持架结构安装在外侧安装架的内部右侧;所述的防滑垫板设置在螺旋夹持架结构的下部;所述的右侧凹槽开设在外侧安装架的外部右侧;所述的旋转驱动架结构安装在外侧安装架的外部右侧;所述的垂直旋转轴轴接在外侧安装架的上部中间位置;所述的驱动齿轮与垂直旋转轴的外侧中间位置一体化设置;所述的矩形卡槽开设在垂直旋转轴的内侧上部;所述的连接孔板设置在行星驱动架结构的左侧上部;所述的垂直升降杆插接在连接孔板的内侧下部;所述的横向矩形管焊接在垂直升降杆的下部;所述的三角加固板焊接在垂直升降杆和横向矩形管的连接处;所述的坡口车刀横向插接在横向矩形管的内侧。

7.优选的,所述的连接孔板和垂直升降杆的连接处螺纹连接有内六角螺栓。

8.优选的,所述的横向矩形管和坡口车刀的连接处螺纹连接有调节螺栓。

9.与现有技术相比,本实用新型的有益效果为:

10.1.本实用新型中,所述的安装轴承和限位挡圈的设置,有利于通过限位挡圈,方便对安装轴承进行拆卸,将安装轴承从外侧安装架的内侧拆下,从而方便工作人员对螺旋夹持架结构进行整体拆卸。

11.2.本实用新型中,所述的固定螺旋管和螺旋升降柱的设置,有利于通过固定螺旋管和螺旋升降柱的螺纹传动,推动防滑垫板相互靠拢,从而将该装置固定在需要加工的管

道外侧,配合三角螺纹的自锁功能,增加该装置的固定效果。

12.3.本实用新型中,所述的锥形齿轮、中空旋转框和锥型齿槽的设置,有利于通过锥形齿轮和锥型齿槽的相互啮合,使中空旋转框带动多个锥形齿轮同时旋转,从而起到定位功能,保证外侧安装架的中线线和管道的中心线重合。

13.4.本实用新型中,所述的插接管和旋转插杆的设置,有利于对中空旋转框进行旋转,还可以将旋转插杆从插接管的内侧取出,防止该装置使用时,工作人员操作失误对中空旋转框进行旋转。

14.5.本实用新型中,所述的右侧凹槽、环形限位槽和金属滚珠的设置,有利于通过右侧凹槽和环形限位槽的相互配合,对金属滚珠起到限位的效果,金属滚珠固定中空旋转框的位置,同时不影响中空旋转框的正常旋转。

15.6.本实用新型中,所述的左侧旋转框、中间连接框、中间传导轮和锥型齿轮圈的设置,有利于通过中间传导轮和锥型齿轮圈的相互啮合,使中间连接框带动左侧旋转框旋转,同时多个设置的中间传导轮,可以保证左侧旋转框均匀受力。

16.7.本实用新型中,所述的直齿齿轮圈、垂直旋转轴和驱动齿轮的设置,有利于通过直齿齿轮圈和驱动齿轮的相互啮合,带动中间连接框在外侧安装架的外侧旋转,同时配合矩形卡槽,方便使用电动力矩对该装置进行驱动。

17.8.本实用新型中,所述的连接孔板、垂直升降杆和横向矩形管的设置,有利于方便调节坡口车刀的高度位置以及坡口车刀的水平位置,同时将连接处的螺栓拆下后,方便对坡口车刀和垂直升降杆进行拆卸。

附图说明

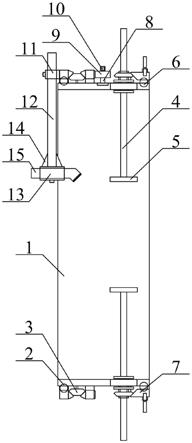

18.图1是本实用新型的结构示意图。

19.图2是本实用新型的螺旋夹持架结构的结构示意图。

20.图3是本实用新型的旋转驱动架结构的结构示意图。

21.图4是本实用新型的行星驱动架结构的结构示意图。

22.图中:

23.1、外侧安装架;2、左侧凹槽;3、行星驱动架结构;31、左侧旋转框;32、中间连接框;33、中间传导轮;34、锥型齿轮圈;35、直齿齿轮圈;36、旋转滚珠;4、螺旋夹持架结构;41、固定螺旋管;42、安装轴承;43、限位挡圈;44、锥形齿轮;45、螺旋升降柱;5、防滑垫板;6、右侧凹槽;7、旋转驱动架结构;71、中空旋转框;72、锥型齿槽;73、插接管;74、旋转插杆;75、环形限位槽;76、金属滚珠;8、垂直旋转轴;9、驱动齿轮;10、矩形卡槽;11、连接孔板;12、垂直升降杆;13、横向矩形管;14、三角加固板;15、坡口车刀。

具体实施方式

24.以下结合附图对本实用新型做进一步描述:

25.实施例:

26.如附图1和附图2所示,一种可拆装的管道切割坡口机动力装置,包括外侧安装架1,左侧凹槽2,行星驱动架结构3,螺旋夹持架结构4,防滑垫板5,右侧凹槽6,旋转驱动架结构7,垂直旋转轴8,驱动齿轮9,矩形卡槽10,连接孔板11,垂直升降杆12,横向矩形管13,三

角加固板14和坡口车刀15,所述的左侧凹槽2开设在外侧安装架1的外部左侧;所述的行星驱动架结构3安装在外侧安装架1的外部左侧;所述的螺旋夹持架结构4安装在外侧安装架1的内部右侧;所述的防滑垫板5设置在螺旋夹持架结构4的下部;所述的右侧凹槽6开设在外侧安装架1的外部右侧;所述的旋转驱动架结构7安装在外侧安装架1的外部右侧;所述的垂直旋转轴8轴接在外侧安装架1的上部中间位置;所述的驱动齿轮9与垂直旋转轴8的外侧中间位置一体化设置;所述的矩形卡槽10开设在垂直旋转轴8的内侧上部;所述的连接孔板11设置在行星驱动架结构3的左侧上部;所述的垂直升降杆12插接在连接孔板11的内侧下部;所述的横向矩形管13焊接在垂直升降杆12的下部;所述的三角加固板14焊接在垂直升降杆12和横向矩形管13的连接处;所述的坡口车刀15横向插接在横向矩形管13的内侧;所述的螺旋夹持架结构4包括固定螺旋管41,安装轴承42,限位挡圈43,锥形齿轮44和螺旋升降柱45,所述的安装轴承42的内圈过盈连接在固定螺旋管41的外侧下部;所述的限位挡圈43螺纹连接在固定螺旋管41的外侧;所述的锥形齿轮44键连接在固定螺旋管41的外侧上部;所述的螺旋升降柱45螺纹连接在固定螺旋管41的内侧;通过锥型齿槽72和锥形齿轮44的相互啮合,配合安装轴承42,带动固定螺旋管41旋转,固定螺旋管41旋转的同时,配合螺旋升降柱45推动多个设置的防滑垫板5相互靠拢。

27.如附图3所示,上述实施例中,具体的,所述的旋转驱动架结构7包括中空旋转框71,锥型齿槽72,插接管73,旋转插杆74,环形限位槽75和金属滚珠76,所述的锥型齿槽72开设在中空旋转框71的内部左侧;所述的插接管73分别镶嵌在中空旋转框71的右侧上下两部;所述的旋转插杆74插接在插接管73的内侧;所述的环形限位槽75开设在中空旋转框71的内部右侧;所述的金属滚珠76放置在环形限位槽75的内侧;将旋转插杆74插进插接管73的内侧,对中空旋转框71进行旋转,金属滚珠76跟随中空旋转框71的旋转,分别在环形限位槽75的内侧和右侧凹槽6的内侧转动。

28.如附图4所示,上述实施例中,具体的,所述的行星驱动架结构3包括左侧旋转框31,中间连接框32,中间传导轮33,锥型齿轮圈34,直齿齿轮圈35和旋转滚珠36,所述的中间连接框32设置在左侧旋转框31的右侧;所述的中间传导轮33设置在左侧旋转框31和中间连接框32之间;所述的锥型齿轮圈34分别焊接在左侧旋转框31的右侧和中间连接框32的左侧;所述的直齿齿轮圈35一体化设置在中间连接框32的右侧;所述的旋转滚珠36设置在左侧旋转框31的内侧;驱动齿轮9和直齿齿轮圈35相互啮合,带动中间连接框32在外侧安装架1的外侧旋转,再通过中间传导轮33和锥型齿轮圈34的啮合带动左侧旋转框31旋转。

29.上述实施例中,具体的,所述的连接孔板11和垂直升降杆12的连接处螺纹连接有内六角螺栓,方便对连接处进行调节。

30.上述实施例中,具体的,所述的横向矩形管13和坡口车刀15的连接处螺纹连接有调节螺栓,便于对坡口车刀15进行拆卸。

31.上述实施例中,具体的,所述的限位挡圈43分别设置在安装轴承42的上下两部,所述的安装轴承42的外圈插接在外侧安装架1的内部右侧,便于对安装轴承42进行拆卸。

32.上述实施例中,具体的,所述的螺旋升降柱45设置有三个,分别呈三角形设置在外侧安装架1的内部右侧,增加对该装置的固定效果。

33.上述实施例中,具体的,所述的防滑垫板5与螺旋升降柱45的下部螺栓连接,防止防滑垫板5在管道外侧滑动。

34.上述实施例中,具体的,所述的中空旋转框71套接在外侧安装架1的外部右侧,保证中空旋转框71在外侧安装架1的外侧转动。

35.上述实施例中,具体的,所述的金属滚珠76远离环形限位槽75的一侧设置在右侧凹槽6的内侧,固定的同时不影响正常旋转。

36.上述实施例中,具体的,所述的中空旋转框71设置在固定螺旋管41的右侧,所述的锥型齿槽72和锥形齿轮44的右侧相互啮合,带动多个设置的固定螺旋管41同时旋转。

37.上述实施例中,具体的,所述的左侧旋转框31和中间连接框32分别套接在外侧安装架1的外部左侧,所述的中间传导轮33分别轴接在外侧安装架1外部左侧的四角位置,保证左侧旋转框31在旋转时受力均匀。

38.上述实施例中,具体的,所述的中间传导轮33的左右两侧分别与锥型齿轮圈34相互啮合,所述的直齿齿轮圈35与驱动齿轮9的左侧相互啮合。

39.上述实施例中,具体的,所述的连接孔板11焊接在左侧旋转框31的左侧上部,所述的坡口车刀15插接在外侧安装架1的内部左侧,便于调节坡口车刀15的高度为止。

40.上述实施例中,具体的,所述的旋转滚珠36远离左侧旋转框31的一侧放置在左侧凹槽2的内侧。

41.上述实施例中,具体的,所述的固定螺旋管41的内侧和螺旋升降柱45的外侧分别采用三角形螺纹,通过三角形螺纹对该装置进行锁紧。

42.工作原理

43.本实用新型的工作原理:先将外侧安装架1套接在管道需要加工的一侧,然后将旋转插杆74插进插接管73的内侧,对中空旋转框71进行旋转,金属滚珠76跟随中空旋转框71的旋转,分别在环形限位槽75的内侧和右侧凹槽6的内侧转动,通过锥型齿槽72和锥形齿轮44的相互啮合,配合安装轴承42,带动固定螺旋管41旋转,固定螺旋管41旋转的同时,配合螺旋升降柱45推动多个设置的防滑垫板5相互靠拢,对该装置进行固定,拧松连接孔板11和垂直升降杆12连接处的螺栓以及横向矩形管13和坡口车刀15连接处的螺栓,调节坡口车刀15的位置,使坡口车刀15的刀刃与管道的加工位置接触,然后将外部电动力矩的输出轴插入矩形卡槽10的内侧,通过垂直旋转轴8带动驱动齿轮9旋转,驱动齿轮9和直齿齿轮圈35相互啮合,带动中间连接框32在外侧安装架1的外侧旋转,再通过中间传导轮33和锥型齿轮圈34的啮合带动左侧旋转框31旋转,左侧旋转框31带动坡口车刀15在管道的外侧进行加工。

44.利用本实用新型所述的技术方案,或本领域的技术人员在本实用新型技术方案的启发下,设计出类似的技术方案,而达到上述技术效果的,均是落入本实用新型的保护范围。