1.本发明涉及410马氏体不锈钢板材焊接领域,尤其涉及一种冷连轧机组马氏体不锈钢焊接及热处理方法。

背景技术:

2.常规冷连轧机组焊机焊接在焊接完成后仅进行600℃左右保温10s的去应力退火,这种情况下,410马氏体不锈钢高温时出现的奥氏体将转变为马氏体,形成硬而脆的焊缝,硬度可达45hrc,同时马氏体基体中会残留倾向垂直于表面取向的铁素体,在冷连轧机轧制过程中,平行于表面施加的应变就会不成比例的集中在铁素体上而造成低应力和低应变断裂。

3.马氏体不锈钢焊后热处理一般在480-750℃温度区间内,根据截面厚度保温30min-2h,可以降低焊缝强度提高韧性,但这种退火方式无法满足冷连轧机组5分钟内完成焊接全过程的效率要求。

技术实现要素:

4.本发明的目的就是针对上述问题,提供一种冷连轧机组马氏体不锈钢焊接及热处理方法。

5.本发明的目的是这样实现的:一种冷连轧机组410马氏体不锈钢焊接及热处理方法,包括以下步骤:步骤一:采用填充镍基焊丝的方式进行焊接,焊接参数主要包括:激光功率、焊接速度、填丝速度、焊缝间隙;精度要求参数包括:拼缝精度、对中精度。

6.对各参数选择的具体细节要求如下:(1)焊接速度匹配激光功率,根据3.0-6.0mm不同板材厚度,激光功率设置在9.6-12.0kw,焊接速度3.5-6.5m/min。

7.(2)为保证高速焊接条件下焊丝能够充分熔入,使焊缝从上到下形成全奥氏体焊缝,采用大间隙拼缝,根据3.0-6.0mm不同板材厚度,设置间隙在0.45-0.65mm,为匹配间隙,送丝速度设置在4.6-6.8m/min,保证足够的ni元素熔入焊缝。

8.(3)拼缝精度要求最大不超过焊缝间隙设定值的50%,即同一条焊缝间隙最大间隙与最小间隙差间隙设定值的50%。

9.(4)对中精度,要求无论同规格还是不同规格带钢连接均为上表面对齐,即带钢焊接时要求上表面水平,下表面可以存在台阶,保证焊接过程的稳定;步骤二:为保证热影响区的韧性以及延展性能,采用的热处理温度及保温方法,使热影响区金属保持奥氏体状态,降低硬度提高韧性,可连续轧制而不发生断裂,热处理方法如下:(1)在焊接完成并完成焊缝的第一次碾压后,通过水冷铜轮的再次碾压,使焊缝温度迅速下降至375℃-700℃。

10.(2)将焊缝送至感应加热保温区,将焊缝在375℃-385℃温度范围内保温110-120s,随后空冷。

11.进一步的讲,第一次碾压为通过锻压轮碾压焊缝使焊缝表面平整。

12.进一步的讲,将焊缝送至感应加热保温区的过程是使用环形电磁感应加热线圈实现,在线圈上装有四个感温探头,便于精准控制保温过程的温度。

13.本发明的有益效果是:(1)降低了焊缝硬度,使焊缝在轧制前硬度降低至30hrc左右。

14.(2)热处理过程中将熔焊过程中形成的垂直于表面取向的铁素体溶解,消除由此产生的应力集中效应。

15.(3)热处理的时间相比冷连轧机组常规热处理时间长,这使得即使氢在奥氏体中的扩散系数远低于铁素体或马氏体中而逸出很慢,但也有足够的时间让氢逸出,避免冷裂纹的发生。

16.(4)采用“上表对齐”的拼缝方式,熔深相对较大,成型情况良好,有利于在低热输入条件下保证焊缝的完全焊透。

17.(5)降低了设备维护难度,延长剪刃易磨损备件更换周期,降低生产成本,如剪刃正常最大使用寿命12000次,采用本技术中的焊接方式,剪刃寿命可大幅延长至30000次左右。

18.(6)在保证焊缝质量的条件下5min内完成全过程,满足连轧生产线效率需求。

19.(7)与常规冷连轧机组激光焊接方法相比,平均每月至少减少2次连轧机轧制焊缝过程中发生的焊缝失效断裂事故,不锈钢利润以300元/吨计,每次断带处理用时4h,连轧线目前生产每小时至少3卷,每卷以20吨计,处理断带期间损失利润72000元,每次断带炉子酸槽内至少会造成一卷过烧过酸导致的退废,每吨约损失1000元,一卷会导致20000元损失,不计天然气、电等能源消耗的情况下,每次断带至少损失92000元:每年经济效益=92000*2*12=221万。

附图说明

20.图1为激光焊接流程图。主要说明焊接的流程,首先激光焊接以nicr-3作为填充金属,完成焊接后由锻压辊平整焊缝表面,随后立即由水冷铜轮对焊缝进行降温至500℃左右。

21.其中,1.激光、2.410钢板、3. nicr-3焊丝、4. 锻压轮、5. 水冷铜轮、6.焊缝、箭头方向为焊接方向。

22.图2为电磁感应热处理线圈的结构示意图。主要说明焊缝在焊接完成后会送至感应加热线圈间,将焊缝在375℃-385℃温度范围内保温120s,随后送至挖边机将焊缝两端挖边后完成整个焊接流程。

23.其中,7.激光焊机、8.热处理线圈、9.感温探头、10.挖边机。

24.图3为带钢拼缝居中对齐的结构示意图。

25.图4为带钢拼缝下表对齐的结构示意图。

26.图5为带钢拼缝上表对齐的结构示意图。

27.图3-5主要说明了3种不同的带钢拼缝对齐方式,其中图3和4为常规对齐方式,在

低热输入情况下熔合成型情况相对较差,本技术采用图5中所示上表对齐的方式,熔深相对较大,成型情况良好,有利于在低热输入条件下保证焊缝的完全焊透。

具体实施方式

28.确保3.0mm-6.0mm厚度410马氏体不锈钢激光焊缝能够在焊接完成后2小时内有良好的可轧制行,能够顺利通过5机架以上连轧机至少80%变形量的连续轧制而不发生断裂:焊缝金属保证足够的韧性及延展性和母材热影响区保证足够的韧性及延展性。

29.(1)首先需要保证焊缝熔覆金属具有良好的可轧制能力,采用填充0.9mm镍基焊丝nicr-3的方式进行焊接,焊接参数主要包括:激光功率、焊接速度、填丝速度、焊缝间隙;精度要求参数包括:拼缝精度、对中精度。

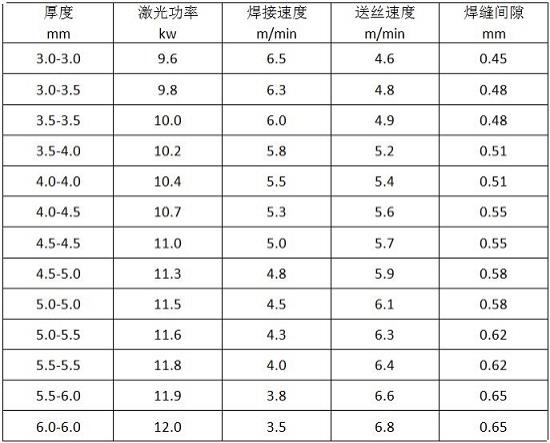

30.对各参数选择的具体细节要求如下:1)焊接速度匹配激光功率,保证焊缝金属熔合良好的情况下尽量减少热输入,根据3.0-6.0mm不同板材厚度,激光功率设置在9.6-12.0kw,焊接速度6.5-3.5m/min。

31.2)为保证高速焊接条件下焊丝能够充分熔入,使焊缝从上到下形成全奥氏体焊缝,采用大间隙拼缝,根据3.0-6.0mm不同板材厚度,设置间隙在0.45-0.65mm,为匹配间隙,送丝速度设置在4.6-6.8m/min,保证足够的ni元素熔入焊缝。

32.3)拼缝精度要求最大不超过0.3mm,也就是同一条焊缝间隙最大间隙与最小间隙差不得超过0.3mm,相比常规激光焊接拼缝要求(间隙差0.15mm)较低,减轻了设备维护难度及频率。

33.4)对中精度,要求无论同规格还是不同规格带钢连接均为上表面对齐,也就是带钢焊接时要求上表面水平,下表面可以存在台阶,保证焊接过程的稳定。

34.5)具体参数设置如下表:

(3)其次,为保证热影响区的足够的韧性以及延展性能,采用的特殊的热处理温度及保温方法,使热影响区金属在一定时间内保持奥氏体状态,降低硬度提高韧性,可连续轧制而不发生断裂。热处理方法如下:1)在焊接完成并完成焊缝的“碾压”(主要是通过锻压轮碾压焊缝使焊缝表面平整)后,通过水冷铜轮的再次碾压,使焊缝温度迅速下降至700℃以下,同时在375℃以上,通常在500℃左右。

35.2)随后迅速将焊缝送至“感应加热保温区”,将焊缝在375℃-385℃温度范围内保温120s,随后空冷,此过程可以使焊缝10mm左右范围内金属在短时间内保持为奥氏体,顺利通过五机架80%以上变形量连轧而不发生断裂。此过程主要同时加装的环形电磁感应加热线圈实现,在线圈上装有四个感温探头,便于精准控制保温过程的温度,此保温温度十分重要,稍高或稍低都会极大影响热处理效果。

36.实施例一(1)首先需要保证焊缝熔覆金属具有良好的可轧制能力,采用填充0.9mm镍基焊丝nicr-3的方式进行焊接,焊接参数主要包括:激光功率、焊接速度、填丝速度、焊缝间隙;精度要求参数包括:拼缝精度、对中精度。

37.对各参数选择的具体细节要求如下:1)焊接速度匹配激光功率,保证焊缝金属熔合良好的情况下尽量减少热输入,根据4.5mm和5.0mm厚度板材规格相连,激光功率设置在11.3kw,焊接速度4.8m/min。

38.2)为保证高速焊接条件下焊丝能够充分熔入,使焊缝从上到下形成全奥氏体焊缝,采用大间隙拼缝,根据4.5mm和5.0mm厚度板材,设置间隙在0.58mm,为匹配间隙,送丝速度设置在5.9m/min,保证足够的ni元素熔入焊缝。

39.3)拼缝精度要求最大不超过0.3mm,也就是同一条焊缝间隙最大间隙与最小间隙差不得超过0.3mm,相比常规激光焊接拼缝要求(间隙差0.15mm)较低,减轻了设备维护难度及频率。

40.4)对中精度,要求无论同规格还是不同规格带钢连接均为上表面对齐,也就是带钢焊接时要求上表面水平,下表面可以存在台阶,保证焊接过程的稳定。

41.(2)其次,为保证热影响区的足够的韧性以及延展性能,采用的特殊的热处理温度及保温方法,使热影响区金属在一定时间内保持奥氏体状态,降低硬度提高韧性,可连续轧制而不发生断裂。热处理方法如下:1)在焊接完成并完成焊缝的“碾压”(主要是通过锻压轮碾压焊缝使焊缝表面平整)后,通过水冷铜轮的再次碾压,使焊缝温度迅速下降至700℃以下,同时在375℃以上,通常在500℃左右。

42.2)随后迅速将焊缝送至“感应加热保温区”,将焊缝在375℃-385℃温度范围内保温120s,随后空冷,此过程可以使焊缝10mm左右范围内金属在短时间内保持为奥氏体,顺利通过五机架80%以上变形量连轧而不发生断裂。此过程主要同时加装的环形电磁感应加热线圈实现,在线圈上装有四个感温探头,便于精准控制保温过程的温度,此保温温度十分重要,稍高或稍低都会极大影响热处理效果。

43.实施例二(1)首先需要保证焊缝熔覆金属具有良好的可轧制能力,采用填充0.9mm镍基焊丝

nicr-3的方式进行焊接,焊接参数主要包括:激光功率、焊接速度、填丝速度、焊缝间隙;精度要求参数包括:拼缝精度、对中精度。

44.对各参数选择的具体细节要求如下:1)焊接速度匹配激光功率,保证焊缝金属熔合良好的情况下尽量减少热输入,根据4.5mm和4.5mm厚度板材规格相连,激光功率设置在11kw,焊接速度5m/min。

45.2)为保证高速焊接条件下焊丝能够充分熔入,使焊缝从上到下形成全奥氏体焊缝,采用大间隙拼缝,根据4.5mm和4.5mm厚度板材,设置间隙在0.55mm,为匹配间隙,送丝速度设置在5.7m/min,保证足够的ni元素熔入焊缝。

46.3)拼缝精度要求最大不超过0.3mm,也就是同一条焊缝间隙最大间隙与最小间隙差不得超过0.3mm,相比常规激光焊接拼缝要求(间隙差0.15mm)较低,减轻了设备维护难度及频率。

47.4)对中精度,要求无论同规格还是不同规格带钢连接均为上表面对齐,也就是带钢焊接时要求上表面水平,下表面可以存在台阶,保证焊接过程的稳定。

48.(2)其次,为保证热影响区的足够的韧性以及延展性能,采用的特殊的热处理温度及保温方法,使热影响区金属在一定时间内保持奥氏体状态,降低硬度提高韧性,可连续轧制而不发生断裂。热处理方法如下:1)在焊接完成并完成焊缝的“碾压”(主要是通过锻压轮碾压焊缝使焊缝表面平整)后,通过水冷铜轮的再次碾压,使焊缝温度迅速下降至700℃以下,同时在375℃以上,通常在500℃左右。

49.2)随后迅速将焊缝送至“感应加热保温区”,将焊缝在375℃-385℃温度范围内保温120s,随后空冷,此过程可以使焊缝10mm左右范围内金属在短时间内保持为奥氏体,顺利通过五机架80%以上变形量连轧而不发生断裂。此过程主要同时加装的环形电磁感应加热线圈实现,在线圈上装有四个感温探头,便于精准控制保温过程的温度,此保温温度十分重要,稍高或稍低都会极大影响热处理效果。

50.目前本技术中的焊接方法已在太钢冷连轧机组中使用,效果良好。

51.以上所述仅为本发明的具体实施例,但本发明所保护范围的结构特征并不限于此,任何本领域的技术人员在本发明的领域内,所作的变化或修饰皆涵盖在本发明的专利范围内。