1.本实用新型涉及管材切割设备技术领域,特别涉及一种除渣装置及具有其的管材激光切割机。

背景技术:

2.金属管材是一种常用的金属型材,被广泛应用于生产生活的各个领域。金属管材生产企业生产的金属管材长度较长(2~5米,甚至更长),这主要是为了生产和运输的便利,而在应用环节多需要根据使用需求将其切割为所需长度。

3.随着科技的快速发展,激光切割机应运而生,且因切割精度高、污染小的优点,在需要大批量切割金属管材的场景中得到广泛应用。但是,在激光切割过程中,金属碎屑的产生还是难以避免的,这些碎屑大多会附着在管材内壁上,给后续加工与使用带来极大的不便,而且这些在管材内壁上附着的碎屑也难以清理。

4.申请号为cn201921336140.0的中国实用新型专利公开了一种金属管材激光切割机用的除屑定位器,在切割过程中,通过喷液装置的输液管向除屑管内喷洒液体,使得除屑管润湿,实现降温的同时还能对金属碎屑起到吸附捕捉作用。但是,在除屑管吸附捕捉金属碎屑后,需要采用人工方式定期对除屑管进行停机清理,操作十分不便,工作效率较低。

5.其次,申请号为cn201921423973.0的中国实用新型专利公开了一种管材激光切割机的除屑装置,其中,除屑管的后端端口与一抽气装置连接,后端端口连接一抽气管,抽气管的另一端连接抽气泵,经抽气泵作用将除屑管的金属碎屑吸走。然而,在激光切割工作中,增加抽气泵,能耗大大提升,而且,无法与喷液装置结合,对金属碎屑进行高效的冷却。

技术实现要素:

6.本实用新型目的在于提供一种除渣装置,以解决现有技术中所存在的一个或多个技术问题,至少提供一种有益的选择或创造条件。

7.另外,本实用新型还提供一种具有该除渣装置的管材激光切割机。

8.为解决上述技术问题所采用的技术方案:

9.本实用新型第一方面提供一种除渣装置,包括除屑管、定位机构、滑块连接件和用于驱使所述滑块连接件前后移动的驱动装置,所述除屑管的前端设有顶部开口;所述除屑管的后端穿过所述定位机构并与所述滑块连接件连接;其中,所述除渣装置还包括除渣刀;所述除渣刀设于所述除屑管上方;所述除渣刀可前后摆动设置,并且,除渣刀的前端可伸进所述顶部开口。

10.在除屑管上方设置除渣刀,在滑块连接件带动除屑管后移过程中,利用除渣刀的自动下摆,让除渣刀经过顶部开口进入除屑管内部,对除屑管内部的金属碎屑进行机械清理,将金属碎屑从除屑管内部推出,完成自动清洁,无需人工处理。并且,在除屑管前移过程中,除渣刀因顶部开口的作用发生上摆,直至除渣刀的前端与除屑管的顶面接触,避免除渣刀影响除屑管的工作。

11.作为上述技术方案的进一步改进,所述除渣装置还包括限位机构和驱动机构;所述限位机构设于所述除渣刀的前侧;所述限位机构包括左右相对设置的限位板;两块所述限位板之间的距离大于所述除屑管的外管径,并且,两块所述限位板之间的距离小于被切割管材的外管径;所述驱动机构与定位机构连接,用于驱动所述定位机构前后移动;所述除渣刀设于所述定位机构的前侧,并且,除渣刀的后端与所述定位机构铰接;所述限位机构与所述定位机构连接。

12.在除渣刀前侧设置限位机构,能够完成被切割管材与除屑管的自动分离,从而方便除渣刀伸入除屑管内部,以进行金属碎屑的清洁,且无需人工将被切割管材从除屑管上取出。将除渣刀和限位机构连接于定位机构,并采用驱动机构来驱使定位机构前后移动,以调整定位机构、除渣刀和限位机构的位置,从而适应于不同管长的金属管材的切割工作中。

13.作为上述技术方案的进一步改进,所述定位机构为定位块;所述定位块设有定位孔,所述除屑管贯穿所述定位孔,所述定位孔的孔径与除屑管的外管径相适配。将除屑管穿过定位孔,可以完成除屑管的对中定位工作,并且使除屑管只能前后移动,提高除屑管的运动顺畅程度。

14.作为上述技术方案的进一步改进,所述定位机构包括安装板、上定位轮和下定位轮;所述上定位轮和下定位轮可转动设于所述安装板;所述上定位轮设于所述除屑管的上方,并且,上定位轮的滚动面与所述除屑管的顶部连接;所述下定位轮设于所述除屑管的下方,并且,下定位轮的滚动面与所述除屑管的底部连接。采用上定位轮和下定位轮配合工作,不仅能完成除屑管的定位,而且还能减少除屑管与定位机构的摩擦。

15.作为上述技术方案的进一步改进,所述驱动机构包括滑动座、滑轨和锁紧螺丝;所述滑轨呈水平固定;所述滑动座与所述滑轨连接,并且,滑动座可沿着滑轨前后移动;所述滑动座设有螺孔,所述锁紧螺丝穿过螺孔并与所述滑轨相抵接;所述定位机构与所述滑动座连接。利用滑动座和滑轨,通过人工方式实现定位机构、除渣刀和限位机构一并移动,以调整定位机构和除渣刀以及限位机构的位置,操作方便,节省能耗,从而适用于不同长度的金属管材切割工作中。

16.作为上述技术方案的进一步改进,所述驱动装置为同步带直线模组;所述滑块连接件与所述同步带直线模组的滑台连接。由于同步带直线模组具有精度和速度高、可靠性强、防磨性高、寿命长、防尘以及安装和维护简便的优点,将滑块连接件设在同步带直线模组上,不仅实现滑块连接件的高速稳定移动,而且,在运动过程中无噪音,无需频繁维护。

17.作为上述技术方案的进一步改进,所述同步带直线模组的滑台设有第一安装座;所述第一安装座与所述滑块连接件连接;所述第一安装座设有第一腰型孔和第二腰型孔;所述第一腰型孔呈左右水平设置;所述滑块连接件设有第一连接螺孔;所述第一连接螺孔与所述第一腰型孔对应设置;所述第一安装座与滑台连接,第二腰型孔呈竖直设置,所述滑台设有第二连接螺孔,所述第二连接螺孔与所述第二腰型孔对应设置。

18.在滑块连接件与第一安装座进行螺栓连接时,通过设置第一腰型孔,可调节滑块连接件与第一安装座之间的左右水平距离,并且在第一安装座与滑台连接,通过设置第二腰型孔,可调节第一安装座与滑台之间的高度距离,最终调整滑块连接件的左右水平位置和高度位置,从而促使滑块连接件能够安装不同管径的除屑管,并完成对中工作以使除屑管能够对准插入被切割管材的内腔。

19.作为上述技术方案的进一步改进,所述定位机构设有第二安装座和连接顶板;所述第二安装座与所述滑动座连接;所述第二安装座设有第三腰型孔;所述第三腰型孔呈左右水平设置;所述滑动座设有第三连接螺孔;所述第三连接螺孔与所述第三腰型孔对应设置;所述定位机构设有第四腰型孔,所述第四腰型孔呈竖直设置,所述第二安装座与定位机构连接,所述第二安装座设有第四连接螺孔,所述第四连接螺孔与所述第四腰型孔对应设置;所述除渣刀与所述连接顶板铰接;所述连接顶板设有第五腰型孔,所述连接顶板与所述定位机构连接,所述第五腰型孔呈左右水平设置,所述定位机构设有第五连接螺孔,所述第五连接螺孔与第五腰型孔对应设置。

20.在滑动座与第二安装座进行螺栓连接时,设置第三腰型孔,能够调节滑动座与第二安装座之间的左右水平距离;在定位机构与第二安装座进行螺栓连接时,设置第四腰型孔,可以调节定位机构与第二安装座之间的高度距离,从而完成定位机构的左右水平位置和高度位置调整,以使得不同管径的除屑管在对中完毕能够插入定位机构内。另外,在连接顶板上设置第五腰型孔,在其与定位机构连接时能够调整连接顶板的左右水平位置,从而调整好除渣刀的左右水平位置,以使除渣刀能够插入除屑管的顶部开口。

21.作为上述技术方案的进一步改进,所述限位机构还包括连接底板;所述连接底板与第二安装座连接,所述第二安装座设有第六连接螺孔,所述连接底板设有第六腰型孔和第七连接螺孔;所述第六腰型孔呈竖直设置,所述第六连接螺孔与第六腰型孔对应设置;所述限位板与所述连接底板连接,所述限位板设有第七腰型孔;所述第七腰型孔呈左右水平设置,所述第七腰型孔与所述第七连接螺孔对应设置。

22.在连接底板与第二安装座进行螺栓连接时,设置第六腰型孔,能够调节连接底板与第二安装座之间的高度距离;在限位板与连接底板进行螺栓连接时,设置第七腰型孔,可以调节限位板与连接底板之间的左右水平距离,从而完成限位板的左右水平位置和高度位置调整,以使得不同管径的除屑管在对中完毕能够通过限位机构,而被切割管材则无法通过两块限位板之间的间距,最终实现被切割管材与除屑管因限位结构的作用自动分离。

23.本实用新型第二方面提供一种管材激光切割机,所述管材激光切割机包括连接板和如上所述的除渣装置;所述除渣装置与连接板连接;所述连接板安装于所述管材激光切割机。在管材激光切割机上设置除渣装置,能够自动清理除屑管内的金属碎屑,提高自动化程度,同时提升管材激光切割机的工作效率。

24.本实用新型的有益效果:本实用新型提供了一种除渣装置及具有其的管材激光切割机,设计独特,实用性强,制造成本低,能耗低,能够实现除屑管的自动清洁,无需人工处理,大大提高管材激光切割机的工作效率。

附图说明

25.下面结合附图和实施例对本实用新型做进一步的说明;

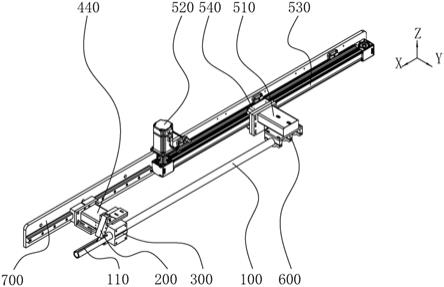

26.图1是本实用新型所提供的除渣装置中,其一实施例的结构立体图;

27.图2是本实用新型所提供的除渣装置中,其另一实施例在除渣工作状态时的结构立体图;

28.图3是图2的右视图;

29.图4是图2所提供的除渣装置在管材切割状态时的结构立体图;

30.图5是图4的右视图;

31.图6是本实用新型所提供的除渣装置中,其另一实施例的结构立体图;

32.图7是图6的右视图;

33.图8是本实用新型所提供的除渣装置中,除渣刀与连接顶板连接的结构立体图;

34.图9是本实用新型所提供的除渣装置中,第一安装座与滑块连接件连接的结构立体图;

35.图10是本实用新型所提供的除渣装置中,第二安装座分别与定位机构、连接底板连接的结构立体图;

36.图11是图10的主视图。

37.附图中标记如下:100、除屑管;110、顶部开口;200、除渣刀;210、刀具;220、刀具安装件;221、调节孔;230、连接顶板;231、第五腰型孔;240、铰接轴;300、定位块;301、定位孔;302、第四腰型孔;410、滑动座;420、滑轨;430、锁紧螺丝;440、第二安装座;441、第三腰型孔;510、第一安装座;511、第一腰型孔;512、第二腰型孔;520、电机;530、导轨;540、滑台;600、滑块连接件;700、连接板;800、限位板;801、第七腰型孔;810、连接底板;811、第六腰型孔;910、下定位轮;920、上定位轮。

具体实施方式

38.本部分将详细描述本实用新型的具体实施例,本实用新型之较佳实施例在附图中示出,附图的作用在于用图形补充说明书文字部分的描述,使人能够直观地、形象地理解本实用新型的每个技术特征和整体技术方案,但其不能理解为对本实用新型保护范围的限制。

39.在本实用新型的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

40.在本实用新型的描述中,如果具有“若干”之类的词汇描述,其含义是一个或者多个,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二、第三只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

41.需要说明的是,附图中x方向是由除渣装置的后侧指向前侧;y方向是由除渣装置的左侧方指向右侧;z方向是由除渣装置的下侧指向上侧。

42.本实用新型的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本实用新型中的具体含义。

43.参照图1至图11,下面对本实用新型的除渣装置及具有其的管材激光切割机举出若干实施例。

44.如图1、图10和图11所示,本实用新型一实施例提供一种除渣装置,所述除渣装置包括除屑管100、定位机构、滑块连接件600、用于驱使所述滑块连接件600前后移动的驱动

装置以及除渣刀200。在金属管材被激光切割时,除屑管100在驱动装置带动滑块连接件600移动时伸入金属管材内,对金属管材内部进行封堵,使得在切割过程中所产生的金属碎屑进入除屑管内,而无法粘结在金属管材的内侧壁上。

45.所述除屑管100呈中空,其材质可以为铜。所述除屑管100的前端设有顶部开口110,当除屑管100伸入待切割的金属管材后,能够有效收集切割时所产生的金属碎屑。从俯视角度看,顶部开口110呈u形。所述除屑管100的后端穿过所述定位机构并与所述滑块连接件600连接。

46.所述滑块连接件600可以是由上下两个夹块通过螺丝连接而成,上夹块和下夹块紧紧夹着除屑管100,使得除屑管100能够随滑块连接件600的移动而移动。

47.所述定位机构为定位块300;所述定位块300设有定位孔301,所述除屑管100贯穿所述定位孔301,所述定位孔301的孔径与除屑管100的外管径相适配。将除屑管100穿过定位孔301,可以完成除屑管100的对中定位工作,并且使除屑管100只能前后移动,提高除屑管100的运动顺畅程度。

48.除此之外,如图6和图7所示,所述定位机构包括安装板、上定位轮920和下定位轮910;所述上定位轮920和下定位轮910可转动设于所述安装板,上定位轮920和下定位轮910的轴向呈左右水平,具体的,上定位轮920和下定位轮910的转轴固定在安装板上。所述上定位轮920设于所述除屑管100的上方,并且,上定位轮920的滚动面与所述除屑管100的顶部连接;所述下定位轮910设于所述除屑管100的下方,并且,下定位轮910的滚动面与所述除屑管100的底部连接。采用上定位轮920和下定位轮910配合工作,不仅能完成除屑管100的定位,而且还能减少除屑管100与定位机构的摩擦。

49.在本实施例中,上定位轮920和下定位轮910同样是u型/v型滑轮,上定位轮920设置两个且前后间隔设置,下定位轮910设置一个,上定位轮920的凹形滚动面与除屑管100的顶面接触,下定位轮910的凹形滚动面与除屑管100的底面接触,可防止除屑管100发生上下、左右的晃动。

50.所述除渣刀200设于所述除屑管100上方;所述除渣刀200可前后摆动设置,并且,除渣刀200的前端可伸进所述顶部开口110。在本实施例中,所述除渣刀200设于所述定位机构的前侧,并且,除渣刀200的后端与所述定位机构铰接,如此设计,可节省材料,同时,有利于除渣刀200随着定位机构一并移动。当然,也可以设置一固定杆来支撑除渣刀200,除渣刀200与该固定杆铰接。

51.在除屑管100的上方设置除渣刀200,在滑块连接件600带动除屑管100后移过程中,除渣刀200的前端部一直与除屑管100的顶面接触,直至除渣刀200进入顶部开口110;然后,利用除渣刀200因重力而自动下摆的原理,让除渣刀200经过顶部开口110进入除屑管100内部;由于除渣刀200相对除屑管100前移,则能够对除屑管100内部的金属碎屑进行机械清理,将金属碎屑从除屑管100内部推出,完成自动清洁,无需人工处理。并且,在除屑管100前移过程中,除渣刀200因顶部开口110的作用发生上摆,直至除渣刀200的前端与除屑管100的顶面接触,避免除渣刀200影响除屑管100的工作。

52.除渣刀200可以为金属材质。

53.具体的,所述驱动装置为同步带直线模组;所述滑块连接件600与所述同步带直线模组的滑台540连接。同步带直线模组包括滑台540、电机520和导轨530,在电机520工作时,

滑台540沿着导轨530来回移动,从而实现滑块连接件600夹着除屑管100前后移动。

54.如图1、图9所示,所述同步带直线模组的滑台540设有第一安装座510。所述第一安装座510与所述滑块连接件600通过螺栓进行连接;具体的,所述第一安装座510的顶面设有第一腰型孔511;所述第一腰型孔511呈左右水平设置(也即第一腰型孔511的两个圆弧端分别位于其左侧和右侧);所述滑块连接件600设有第一连接螺孔;所述第一连接螺孔与所述第一腰型孔511对应设置。在滑块连接件600与第一安装座510进行螺栓连接时,通过第一腰型孔511的设置,可调节滑块连接件600与第一安装座510之间的左右水平距离。

55.所述第一安装座510通过螺栓与滑台540连接,具体的,所述第一安装座510的左侧设有第二腰型孔512,第二腰型孔512呈竖直设置,所述滑台540设有第二连接螺孔,所述第二连接螺孔与所述第二腰型孔512对应设置。在滑台540与第一安装座510进行螺栓连接时,通过第二腰型孔512的设置,可调节第一安装座510与滑台540之间的高度距离。

56.利用第一腰型孔511和第二腰型孔512,实现了滑块连接件600的左右水平位置和高度位置的调整,从而促使滑块连接件600能够安装不同管径的除屑管100,并完成对中工作以使除屑管100能够对准插入被切割管材的内腔。

57.如图2至图7、图10和图11所示,在一些实施例中,所述除渣装置还包括限位机构和驱动机构。

58.其中,所述限位机构设于所述除渣刀200的前侧。所述限位机构包括左右相对设置的限位板800;两块所述限位板800之间的距离大于所述除屑管100的外管径,则除屑管100可通过限位机构进行前后移动;并且,两块所述限位板800之间的距离小于被切割管材的外管径,则被切割的金属管材无法通过限位机构,并因限位机构的阻挡作用,促使金属管材与除屑管100相分离。

59.在除渣刀200的前侧设置限位机构,能够完成被切割的金属管材与除屑管100的自动分离,从而方便除渣刀200伸入除屑管100的内部,以进行金属碎屑的清洁,且无需人工将被切割的金属管材从除屑管100上取出。

60.限位板800可以为金属板。

61.所述驱动机构与定位机构连接,用于驱动所述定位机构前后移动。所述除渣刀200设于所述定位机构的前侧,并且,除渣刀200的后端与所述定位机构铰接;所述限位机构与所述定位机构连接,使得限位机构和除渣刀200能够随着定位机构一并移动,以调整它们相对于被切割管材的前后位置,从而适用于切割出不同管长的管材的工作中。

62.具体的,所述驱动机构包括滑动座410、滑轨420和锁紧螺丝430。所述滑轨420呈水平固定,滑轨420的横截面形成可以是h形。所述滑动座410与所述滑轨420滑动连接,所述定位机构与所述滑动座410通过螺栓进行连接,使得滑动座410在人力推动时可沿着滑轨420前后移动,从而促使定位机构带着除渣刀200和限位机构发生前后移动,以调整它们的前后位置,从而使该除渣装置能够适用于不同长度的金属管材切割工作中。

63.所述滑动座410设有螺孔,所述锁紧螺丝430穿过螺孔并与所述滑轨420相抵接。在本实施例中,设置两根锁紧螺丝430,锁紧螺丝430竖直拧入螺孔,并与滑轨420相抵接,以此将滑动座410与滑轨420相固定,避免滑动座410在除屑管100前后移动时发生移动。采用锁紧螺丝430,操作简单,锁紧效果较好。

64.在切割出较长的管材时,驱动机构带动定位机构、除渣刀200和限位机构往后移动

一定距离,并使用锁紧螺丝430进行锁定。而在切割出较短的管材时,驱动机构带动定位机构、除渣刀200和限位机构往前移动一定距离,并使用锁紧螺丝430进行锁定。驱动机构的设置,为了调整定位机构、除渣刀200和限位机构的位置,使得它们尽量靠近被切割管材的端部,那么,可避免除屑管100在除渣过程中后移距离太大,导致驱动装置的能耗增加,且降低了整个管材切割效率。

65.在切割完毕后,滑块连接件600在驱动装置的工作下带动除屑管100往后移动,此时,被切割下来的管材套在除屑管100上并随之后移。

66.然后在限位机构的阻挡作用下,进行除屑管100与被切割管材的自动分离;分离后,由于除屑管100继续往后移动,除渣刀200在顶部开口110位置下摆,直至除渣刀200的底端与除屑管100的内壁接触;在除屑管100的后移过程中,除渣刀200便会将除屑管100内的金属碎屑(或称熔渣)从除屑管100内推出,完成自动除渣工作。

67.驱动机构还可以是直线模组、伸缩气缸。

68.如图10和图11所示,所述定位机构设有第二安装座440,第二安装座440与所述滑动座410通过螺栓进行连接;具体的,所述第二安装座440的前后两侧分别设有第三腰型孔441;所述第三腰型孔441呈左右水平设置;所述滑动座410的顶面设有第三连接螺孔;所述第三连接螺孔与所述第三腰型孔441对应设置。在滑动座410与第二安装座440进行螺栓连接时,设置第三腰型孔441,能够调节滑动座410与第二安装座440之间的左右水平距离。

69.并且,所述定位机构的左侧面设有第四腰型孔302,所述第四腰型孔302呈竖直设置,所述第二安装座440与定位机构通过螺丝进行连接,所述第二安装座440设有第四连接螺孔,所述第四连接螺孔与所述第四腰型孔302对应设置。在第二安装座440与定位机构进行连接时,通过第四腰型孔302的设置,可以调节定位机构与第二安装座440之间的高度距离。

70.通过第三腰型孔441和第四腰型孔302的设置,能够实现定位机构的左右水平位置和高度位置的调整,以使得不同管径的除屑管100在对中完毕能够插入定位机构内。

71.另外,所述定位机构设有连接顶板230。所述除渣刀200与所述连接顶板230铰接,具体的,连接顶板230设置铰接轴240,除渣刀200设置在铰接轴240上,能够绕着铰接轴240的轴向转动。所述连接顶板230设有第五腰型孔231,所述连接顶板230与所述定位机构通过螺丝进行连接,所述第五腰型孔231呈左右水平设置,所述定位机构的顶面设有第五连接螺孔,所述第五连接螺孔与第五腰型孔231对应设置。

72.在连接顶板230与定位机构进行连接时,通过第五腰型孔231的设置,可以调节除渣刀200的左右水平距离,促使除渣刀200能够插入除屑管100的顶部开口。

73.如图8、图10所示,除渣刀200可以由刀具210和刀具安装件220组装而成。刀具安装件220设有安装槽,并且,刀具安装件220的右侧面设置调节孔221,在刀具210的顶端插入安装槽内,采用螺丝拧进相应的调节孔221,使得螺丝的端部与刀具210相抵接,从而确保刀具210稳稳固定在安装槽内。

74.刀具210可以在安装槽内滑动,以调节刀具210伸出安装槽的距离,若除屑管100的管径较大,则刀具210伸出长度变长,使得刀具能够与除屑管100的内壁接触,如此设计,能够保证刀具210在该除渣装置安装不同管径的除屑管100时均能伸进除屑管100内以清除除屑管100内的金属碎屑。

75.如图10、图11所示,所述限位机构还包括连接底板810。从俯视角度看,连接底板810呈l形。所述连接底板810与第二安装座440通过螺丝进行连接,具体的,所述第二安装座440的前侧面设有第六连接螺孔,所述连接底板810设有第六腰型孔811和第七连接螺孔;所述第六腰型孔811呈竖直设置,所述第六连接螺孔与第六腰型孔811对应设置。在连接底板810与第二安装座440连接时,通过第六腰型孔811的设置,可以调节限位板800的高度位置。

76.位于除渣刀200左侧和右侧的两块所述限位板800与所述连接底板810分别通过螺丝进行连接,具体的,所述限位板800设有第七腰型孔801;所述第七腰型孔801呈左右水平设置,所述第七腰型孔801与所述第七连接螺孔对应设置。在限位板800与连接底板810连接时,利用第七腰型孔801,能够调整限位板800左右水平距离,进而调整两块限位板800之间的间距,从而使得在安装不同管径的除屑管100时,确保除屑管100能够通过该间距,而被切割下来的管材无法通过该间距,从而完成除屑管100与被切割管材的自动分离。

77.另外,本实用新型另一实施例提供一种管材激光切割机,所述管材激光切割机包括连接板700和如上所述的除渣装置;所述除渣装置与连接板700连接;所述连接板700安装于所述管材激光切割机。在本实施例中,滑轨420通过螺丝安装在连接板700上,同步带直线模组通过螺丝安装在连接板700上,连接板700通过螺丝固定在管材激光切割机的相应位置,使得除屑管100能够在切割过程中对金属管材进行除屑。

78.在管材激光切割机上设置除渣装置,能够自动清理除屑管内的金属碎屑,提高自动化程度,同时提升管材激光切割机的工作效率。

79.以上对本实用新型的较佳实施方式进行了具体说明,但本实用新型创造并不限于所述实施例,熟悉本领域的技术人员在不违背本实用新型精神的前提下还可作出种种的等同变型或替换,这些等同的变型或替换均包含在本技术权利要求所限定的范围内。