1.本发明涉及用于与接头的连接而为了沿着薄壁金属管的端部外周面形成山型凸部而扩管的薄壁金属管的扩管装置。

背景技术:

2.作为这种用于与接头的连接的薄壁金属管的扩管装置,存在本发明的申请人先提出的专利文献1所公开的扩管装置。根据该以往技术,在将薄壁金属管扩管成山型凸部时,为了形成由2个倾斜面构成的山型凹部,各倾斜面由不同的部件的组合形成。即,要想形成山型凹部的一方的倾斜面,在固定于主体的扩管头的顶端的内径形成该一方的倾斜面,要想形成另一方的倾斜面,在相对于扩管头的顶端的外周装卸自如的扩管环的内周形成与所述一方的倾斜面成对的倾斜面,通过将这些扩管头和扩管环固定来形成由2个倾斜面构成的山型凹部。即,根据该以往技术,作为为了形成薄壁金属管的山型凸部的2个倾斜面而使用的扩管装置,使用不同的构件形成了形成山型凹部的2个倾斜面。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2019-150835

技术实现要素:

6.发明所要解决的课题

7.根据上述的以往技术,由于构成扩管装置的山型凹部的2个倾斜面由不同的构件构成,所以存在容易因尺寸误差等而在山型凹部的角度、2个倾斜面的对称性等上产生偏差这一课题。而且,在扩管后的薄壁金属管的倾斜面形成凸凹的情况下,需要将与该凸凹对应的凹凸预先形成于扩管装置的山型凹部的2个倾斜面,但由于扩管头固定于主体,所以存在会花费不得不从主体每次拆卸并加工的工夫这一课题。而且,存在为了将扩管环固定于扩管头而在每将一个薄壁金属管扩管时花费螺纹件的螺合、将设置于扩管头的突起向设置于扩管环的槽嵌入等工夫这一课题。本发明为了解决这样的课题而完成,其手段如下所述。

8.用于解决课题的手段

9.一种薄壁金属管的扩管装置,其特征在于,具备:

10.扩管环,供薄壁金属管内嵌的嵌入内孔贯通该扩管环的中心部,且该扩管环由通过所述嵌入内孔的中心线的平面自如地分割成2个部分及成为一体;

11.引导环和扩管橡胶,配置于所述嵌入内孔的径向内侧,且供所述薄壁金属管外嵌;

12.固定于装置主体的限制构件,具有在外周方向上延伸的壁体并且在中心部具有比所述嵌入内孔小径的杆插通孔,利用因所述嵌入内孔与杆插通孔的内径之差而产生的差壁面来阻止所述引导环及薄壁金属管的向后方侧的移动;

13.加压杆,以使与所述引导环的前方端接触的所述扩管橡胶的前方端与橡胶按压部抵接的方式,外嵌有所述引导环及扩管橡胶;及

14.加压装置,通过使该加压杆向后方侧驱动,从而由所述引导环阻止了向后方移动的所述扩管橡胶,由橡胶按压部向后方侧按压而向周向扩大膨胀,

15.在所述嵌入内孔的宽度方向的中央部以遍及整个内周的方式具备山型凹部槽,该山型凹部槽具备后方侧的第一向下倾斜面和前方侧的第二向下倾斜面。

16.另外,所述限制构件的壁体和所述扩管环能够以装卸自如的方式通过磁而连结。

17.关于所述分割成2个部分的扩管环的一方的半环和另一方的半环,通过将双方的一端部以旋转自如的方式连结且将双方的另一端部设为卡定自如,从而设为自如地分割成2个部分或成为一体。

18.通过将所述分割成2个部分的扩管环的一方的半环和另一方的半环双方的各自的一端部以另一端部能够互相分离接近的方式旋转自如地与所述限制构件连结,将接近后的双方的另一端部设为卡定自如,从而设为自如地分割成2个部分或成为一体。

19.在所述第一向下倾斜面、第二向下倾斜面形成凹陷或突起,在扩管后的薄壁金属管的对应的第一向上倾斜面及第二向上倾斜面转印形成突起或凹陷。

20.发明的效果

21.由于使用由通过嵌入内孔的中心线的平面自如地分割成2个部分及成为一体的扩管环,所以扩管结束后的薄壁金属管能够通过将扩管环分割成2个部分而取出,作业简单。在连续扩管的情况下,以将外嵌于加压杆的扩管环及扩管橡胶内嵌的方式将薄壁金属管从加压杆的端部压入至与差壁面抵接后,将由分割的2个半环构成的扩管环对准薄壁金属管的扩管位置并闭合且一体化,从而处于嵌入内孔内,因此能够以简单的作业准确地扩管。

22.并且,仅通过使加压装置工作而使加压杆向后方移动,就能够使得扩管橡胶膨胀扩大而将薄壁金属管扩管至与扩管环的嵌入内孔的山型凹部槽紧贴。山型凹部槽在同一个扩管环的嵌入内孔内由左右对称的2个倾斜面形成,但该2个倾斜面的制作能够通过利用要求分割成2个的半环各自的内周面的宽度方向的中央部的与v字型槽状一致的车床刀等进行切削而容易地形成,因此工作作业容易。

23.另外,在2个倾斜面即第一向下倾斜面和第二向下倾斜面形成凹陷或突起且在对应的扩管后的薄壁金属管的第一向上倾斜面和第二向上倾斜面转印突起或凹陷的情况下,在2个半环的倾斜面制作该凹陷和突起时,由于是半环,所以也能够将嵌入内孔以朝外的方式固定并从上方位置使用工具而容易地形成凹陷、突起,因此作业轻松。

24.而且,在扩管环上,伴随于扩管橡胶的扩大膨胀的压力通过薄壁金属管而向从嵌入内孔的山型凹部槽的中心线的两内侧下方向外侧上方互相拉开的方向均等地施加,因此,扩管环即使不固定也不会向薄壁金属管的长度方向即前后方向位置偏移移动,因此仅安设于薄壁金属管的应该扩管的位置即可,省去每次将扩管环固定于装置主体的作业。此时,若使扩管环带有弱磁而吸上限制构件,则存在能够消除限制构件与扩管环的间隙而更准确地确定扩管的定位位置的优点。另外,也可以取代该弱磁而利用连结件来连结。

25.若将分割成2个的2个半环双方的一端部以旋转自如的方式连结,则在设为一体时仅将双方的半环的另一端部固定即可,因此与固定两端的情况相比作业简单。

26.若将所述分割成2个部分的扩管环的一方的半环和另一方的半环双方的各自的一端部以另一端部能够互相分离接近的方式旋转自如地与所述限制构件连结,将接近后的双方的另一端部设为卡定自如,则在扩管作业的每次将扩管环相对于薄壁金属管安装或者拆

卸时,不用抬起扩管装置,仅旋转并将另一端部解除或固定即可,因此操作轻松。而且,通过将由2个半环构成的扩管环以配合薄壁金属管向嵌入内孔的插入及扩管后的拔出而开闭的方式控制,从而存在能够谋求扩管作业的自动化的优点。

27.若在第一向下倾斜面、第二向下倾斜面设置凹陷、突起,则能够在扩管的薄壁金属管的对应的向上倾斜面转印突起、凹陷,这些突起、凹陷能够减弱与接头的连接时的摩擦阻力,因此能够减轻作业的疲劳。

附图说明

28.图1是本发明的实施方式的薄壁金属管的扩管装置的扩管前的横剖视图。

29.图2是图1的扩管时的横剖视图。

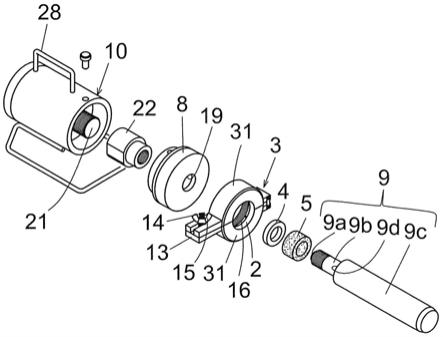

30.图3是将薄壁金属管的扩管装置的各构成部分分解而图示的立体图。

31.图4是扩管环的立体图。

32.图5是将扩管环打开的侧视图。

33.图6是图4的x-x线剖视图。

34.图7是图4的其他实施方式的x-x线剖视图。

35.图8是扩管环向限制构件的安装主视图。

36.图9是扩管后的薄壁金属管的立体说明图。

37.图10是用于说明将扩管后的2个薄壁金属管与接头连接的连接前(左半部分)和连接后(右半部分)的连接构造的剖视说明图。

38.图11是在第二向上倾斜面形成有突起的图10的u部放大剖视说明图。

39.图12是在第一向上倾斜面形成有突起的图10的v部放大剖视说明图。

40.附图标记说明

[0041]1ꢀꢀ

薄壁金属管的扩管装置

[0042]2ꢀꢀ

嵌入内孔

[0043]3ꢀꢀ

扩管环

[0044]

31

ꢀꢀ

半环

[0045]4ꢀꢀ

引导环

[0046]5ꢀꢀ

扩管橡胶

[0047]6ꢀꢀ

装置主体

[0048]7ꢀꢀ

卡定件

[0049]8ꢀꢀ

限制构件

[0050]9ꢀꢀ

加压杆

[0051]

9a

ꢀꢀ

后方端部

[0052]

9b

ꢀꢀ

小径部

[0053]

9c

ꢀꢀ

大径部

[0054]

9d

ꢀꢀ

橡胶按压部

[0055]

10

ꢀꢀ

加压装置

[0056]

11

ꢀꢀ

安装框

[0057]

12

ꢀꢀ

旋转轴

[0058]

13

ꢀꢀ

安装臂

[0059]

14

ꢀꢀ

螺杆

[0060]

15

ꢀꢀ

螺纹件

[0061]

16

ꢀꢀ

山型凹部槽

[0062]

16a

ꢀꢀ

第一向下倾斜面

[0063]

16b

ꢀꢀ

第二向下倾斜面

[0064]

16a1

ꢀꢀ

长凹陷

[0065]

16b1

ꢀꢀ

点凹陷

[0066]

17

ꢀꢀ

凹陷

[0067]

18

ꢀꢀ

突起

[0068]

19

ꢀꢀ

杆插入孔

[0069]

20

ꢀꢀ

差壁面

[0070]

21

ꢀꢀ

驱动杆

[0071]

22

ꢀꢀ

连结管

[0072]

23

ꢀꢀ

主体框

[0073]

24

ꢀꢀ

供排口

[0074]

25

ꢀꢀ

缸部

[0075]

26

ꢀꢀ

活塞部

[0076]

27

ꢀꢀ

复位弹簧

[0077]

28

ꢀꢀ

手持部

[0078]

29

ꢀꢀ

安装螺栓

[0079]

30

ꢀꢀ

山型凸部

[0080]

30a

ꢀꢀ

第一上向倾斜部

[0081]

30a1

ꢀꢀ

长突起

[0082]

30b

ꢀꢀ

第二上向倾斜部

[0083]

30b1

ꢀꢀ

点突起

[0084]

32

ꢀꢀ

接头

[0085]

32a

ꢀꢀ

主体内孔

[0086]

32b

ꢀꢀ

衬垫嵌入部

[0087]

33

ꢀꢀ

螺母

[0088]

33a

ꢀꢀ

内孔

[0089]

33b

ꢀꢀ

按压倾斜面

[0090]

34

ꢀꢀ

螺合固定

[0091]

35

ꢀꢀ

衬垫

[0092]

36

ꢀꢀ

碟形垫圈

具体实施方式

[0093]

对本发明的薄壁金属管的扩管装置的实施方式进行说明。作为利用该实施方式的薄壁金属管的扩管装置1(以下,简称作“扩管装置1”)扩管的薄壁金属管a,能够应用于不锈

钢管、铜管、铁管、铝管、其他各种金属或金属合金管。薄壁金属管a的壁厚因在内部流动的流体的种类、流速而不同,或者也与金属种类、硬度有关系,因此不能一概而论,但0.5~3mm的范围内的壁厚能够合适地利用。薄壁金属管a的直径能够合适地使用1~15cm。根据这些特征,作为利用用途尤其大的情况,存在将薄壁不锈钢管用作自来水配管的情况下的自来水配管施工现场中的利用。

[0094]

如图1~3所示,扩管装置1将具有将所述薄壁金属管a向内部中央部嵌入的嵌入内孔2的自如地分割成2个部分及成为一体的扩管环3、配置于该扩管环3的嵌入内孔2内且供所述薄壁金属管a外嵌的引导环4和扩管橡胶5、通过卡定件7而以装卸自如的方式连结固定于装置主体6的限制构件8、外嵌有所述引导环4及扩管橡胶5的加压杆9、及将该加压杆9向压缩扩管橡胶5的方向加压的加压装置10作为主要的构成。

[0095]

如在图4、图5中良好地表示那样,所述扩管环3是能够以人工的方式进行作业的程度的大小的大致圆环状的构件,在中央部为了将薄壁金属管a嵌入而开设有具有与薄壁金属管a的外径大致相等的直径的嵌入内孔2。后方侧(在图1、图2中是左侧)的开口直径比前方侧(在图1、图2中是右侧)的开口直径大一些,扩管后的薄壁金属管a的端部缘朝下,但在没有阻碍的情况下也可以成为相同的直径。该扩管环3由通过嵌入内孔2的中心线的平面分割成2个半环31,但双方的一端部经由安装框11而由各自的旋转轴12固定成转动自如,双方的另一端部通过经由安装臂13而将固定于一方的安装臂13的螺杆14通过了形成于另一方的安装臂13的通过槽13a而突出的部分利用螺纹件15紧固固定而一体化,通过反过来拆卸螺纹件15而以所述旋转轴12为中心转动且分割自如。该双方的另一端部处的安装臂13的基于紧固固定的一体化不限于该构造,也可以设为能够通过手柄的转动而以一次操作(英文:one touch)的方式进行。而且,也可以是不使用旋转轴12而将双方的一端部、另一端部双方利用拍击来卡定等其他手段。

[0096]

如图6所示,在扩管环3的宽度方向的中央部的内周面以遍及整周的方式形成有具有具备第一向下倾斜面16a和第二向下倾斜面16b的截面的山型凹部槽16。另外,所述第一向下倾斜面16a、第二向下倾斜面16b也可以是平坦的面,但如图7所示,根据需要而分散形成有凹陷17、突起18。这些凹陷17、突起18的宽度、高度、深度以及分散间隔配置等因薄壁金属管a的材质、管的壁厚等而受到影响,因此没有特别的限定,只要在被转印的薄壁金属管a的外周面以适度的间隔以与使用目的相符的方式形成突起、凹陷即可。

[0097]

扩管环3的山型凹部槽16的形成可以是仅将半环31的内侧面利用具有v字型刀的车床进行切削的作业,因此能够容易地进行。另外,在第一向下倾斜面16a、第二向下倾斜面16b形成凹陷17、突起18的情况下,由于能够将它们的内周面向上固定,所以作业也能够简单地进行。槽的底也可以形成为锐角,还可以以带有圆弧的方式形成。

[0098]

所述引导环4在嵌入内孔2的径向内侧以与因所述嵌入内孔2和比该嵌入内孔2的直径小的设置于所述限制构件8的杆插通孔19的直径的差异而产生的限制构件8的差壁面20抵接的方式配置,其外径是供薄壁金属管a外嵌的恒定厚度的圆筒体,通过向配置于嵌入内孔2的径向中央部的加压杆9外嵌而在嵌入内孔2的径向内侧与该嵌入内孔2配置于同轴上。

[0099]

所述加压杆9是插通于扩管环3的嵌入内孔2及杆插通孔19内且其后方端部9a连结于加压装置10的截面圆形的棒状构件,在杆插通孔19的前方,如前所述,引导环4以与差壁

面20抵接的方式外嵌,在该引导环4的前方具有供所述扩管橡胶5外嵌的小径部9b,并且在该小径部9b的更前方形成有橡胶按压部9d,该橡胶按压部9d是在到达大径部9c的边界产生的台阶且将所述扩管橡胶5向后方按压。

[0100]

在此,引导环4及扩管橡胶5的外径比大径部9c的外径小一些,加压杆9的大径部9c的直径比薄壁金属管a的内径稍小,由此,能够将薄壁金属管a插入至与所述差壁面20抵接为止。即,能够将薄壁金属管a向嵌入内孔2的内周面与引导环4及扩管橡胶5的外周面之间的间隙压入并嵌入。但是,在将薄壁金属管a向加压杆9外嵌后在其外周通过将半环31以2个半环31对合的方式覆盖并一体化来安装扩管环3的情况下,不需要间隙,因此容易安装。

[0101]

加压杆9的比杆插通孔19靠后方的后方端部9a连结于驱动杆21。即,在所述加压杆9的后方端部9a的外周面及所述加压装置10的驱动杆21的前方端部21a的外周面分别形成有外螺纹部,通过这些外螺纹部与形成于连结管22的两内侧的内螺纹部分别螺合而将加压杆9与驱动杆21连结。在此,驱动杆21是通过加压装置10的动作而作用预定的压力并向后方移动的棒状构件。在本实施方式中,使用液压缸作为加压装置10。因此,如图1、图2所示,加压装置10具有主体框23、经由该主体框23的供排口24而供工作油流入的缸部25、在该缸部25的内部在前后方向上滑动动作的活塞部26、与该活塞部26一体的所述驱动杆21、及使通过液压而向后方移动后的活塞部26向前方复位的复位弹簧27。另外,虽然未图示,但也具有使压力作用于向供排口24供给的工作油的液压泵、及用于调节工作油的流量及压力的液压阀。此外,只要能够产生用于使加压杆9向后方动作的压力即可,也可以使用其他形式的加压装置10。28是用于将装置主体10在作业现场搬运的把手,29是用于将装置主体10安装于固定台的螺栓。

[0102]

如前所述,所述扩管橡胶5是向加压杆9的引导环4的前方外嵌的恒定厚度的圆筒体,夹持配置于引导环4与加压杆9的橡胶按压部9d之间。因此,扩管橡胶5的前后方向的长度形成为与加压杆9位于最前方的状态下的引导环4与加压杆9的橡胶按压部9d的距离大致相同。另外,扩管橡胶5的外周的直径以能够外嵌薄壁金属管a的方式形成为比薄壁金属管a的内周面的直径小。在此,形成为与加压杆9的大径部9c的直径大致相同或比其稍小的直径。作为扩管橡胶5的材质,作为弹性材料的流动性高且由压缩引起的体积的减少较少的材料是合适的,作为其一,可举出氨基甲酸酯橡胶。

[0103]

接着,对扩管装置1的使用方法进行说明。首先,如图1所示,使薄壁金属管a向加压杆9的大径部9c外嵌,并将薄壁金属管a的顶端部压入至与差壁面20抵接。接着,将薄壁金属管a向使2个半环31如图5所示那样以旋转轴12为中心进行旋转而形成的2个半环31的嵌入内孔2内夹入,如图4所示那样将螺纹件15向螺杆14紧固而一体固定。此时,若扩管环3与限制构件8接触,则扩管橡胶5和山型凹部槽16的相对于薄壁金属管a的前后方向的位置成为大致相同位置。若能够将扩管环3和限制构件8通过磁或其他工具而紧贴则是优选的,但根据前述的理由,并非特别需要。

[0104]

并且,当如上述那样准备停当后,如图2所示,使加压装置10动作而使加压杆9对抗复位弹簧27的弹力而向后方移动。于是,加压杆9的橡胶按压部9d向后方移动,但引导环4与差壁面20抵接而不移动,因此,如图2所示,扩管橡胶9在引导环4与橡胶按压部9d之间由橡胶按压部9d向后方向压缩,伴随于此而向径向外侧鼓出。由此,薄壁金属管a由鼓出的扩管橡胶5向径向外侧挤出,但由于在该挤出的薄壁金属管a的外周存在扩管环3的山型凹部槽

16,所以薄壁金属管a以沿着该山型凹部槽16的方式鼓出,形成由与山型凹部槽16的后方侧的第一向下倾斜面16a对应地转印出的第一向上倾斜面30a和与前方侧的第二向下倾斜面16b对应地转印出的第二向上倾斜面30b构成的山型凸部30。在形成后,若将加压装置10的驱动切断,则加压杆9通过复位弹簧27的作用及扩管橡胶5的复原力而向前方向移动,扩管橡胶5也成为复原的状态。若将扩管环2分割成2个半环31并拆卸,则由于处于薄壁金属管a的内径内所以没有障碍物,能够容易地将薄壁金属管a向前方向拔出,下次的扩管准备完成。通过以上的操作的反复,能够持续进行薄壁金属管a的端部处的扩管。

[0105]

在图6所示的嵌入内孔2的情况下,山型凸部30的第一向上倾斜面30a及第二向上倾斜面30b都被转印平坦的倾斜面,但如图7的(a)图所示,在第一向下倾斜面16a在前后方向上形成细长状的凹陷16a1,在第二向下倾斜面16b形成粗点状的凹陷16b1,如在图9中良好地表示那样,在对应的山型凸部30的第一向上倾斜面30a、第二向上倾斜面30b上转印这些凹陷,形成细长状的突起30a1、粗点状的突起30b1。另外,相反,如图7的(b)图所示,也可以在第一向下倾斜面16a在前后方向上形成细长状的突起16a2,在第二向下倾斜面16b形成粗点状的突起16b2,虽然未图示,但在对应的山型凸部30的第一向上倾斜面30a、第二向上倾斜面30b上转印这些突起,形成细长状的凹陷、粗点状的凹陷。这些凹陷、突起的分散间隔、数量、大小、突起的高度、凹陷的深度等没有特别的限定,根据扩管的薄壁金属管a的材质、壁厚、管的直径等而适当选择并使用。

[0106]

如前所述,扩管环3的使用通过“在薄壁金属管a的应该扩管的部位的外周围将2个分割的半环31以重叠的方式覆盖并将其两端部固定后使加压装置10工作”来进行,但作为其他的使用例,如图8所示,能够通过安装于限制构件8的表面而高效地进行扩管作业。即,将固定于2个半环31的一端侧的各安装框11经由旋转轴12而以旋转自如的方式固定于限制构件8。在使用时,对将引导环4及扩管橡胶5外嵌于小径部9b的加压杆9外嵌薄壁金属管a后,向通过使2个半环31以旋转轴12为中心进行旋转并将另一端侧对合而形成的嵌入内孔2内收纳并将另一端部固定。之后,当通过加压装置10的可动而扩管结束后,解除另一端部的固定而打开半环31并将扩管结束后的薄壁金属管a从加压杆9拔出。在这样的扩管作业以人工的方式进行的情况下,由于无需将扩管环3用手抬起,所以存在作业轻松的优点。

[0107]

另一方面,在将扩管作业自动化的情况下,能够通过配备反复进行(1)将薄壁金属管a向嵌入有引导环4及扩管橡胶5的加压杆9外嵌的工序、(2)使2个半环31转动并闭合且固定的工序、(3)使加压装置10工作而扩管后解除的工序、(4)解除2个半环31的固定并打开的工序、(5)将薄壁金属管a从加压杆9拔出的工序的控制装置和各工序的装置从而自动化。此时,在未预先将薄壁金属管a切断成在设置现场测定出的长度的情况且使用长的薄壁金属管a的情况下,也可以反复进行在拔出工序结束后追加(6)切断成预定长度的工序并返回(1)的工序。此外,也可以取代使2个半环31以旋转轴12转动,而设为从相对向的位置接近而将薄壁金属管a从两侧夹持并在扩管后使其分离的装置。

[0108]

接着,在扩管后将薄壁金属管a从加压杆9向前方拔出后的薄壁金属管a根据需要而切断成适度的长度后与接头32连接。该连接如图10所示,将在预先外嵌于薄壁金属管a的螺母33的内周面形成的内螺纹与接头32的外螺纹进行螺合固定34而连接。此时,第二向上倾斜面30b与在将接头32的中心部在轴向上贯通的内孔33a的后方端部的内周面形成的按压倾斜面33b紧贴。另一方面,嵌入于扩大将接头32的中心部在轴向上贯通的主体内孔32a

的直径而形成的衬垫嵌入部32b的衬垫35与第一向上倾斜面30a紧贴而防止薄壁金属管a内的流体的泄漏。

[0109]

所述螺合固定34的紧固通过使用工具使螺母33旋转来进行,但若按压倾斜面33b与第二向上倾斜面30b的接触面积大,则摩擦阻力也相应变大而对作业者造成负担。另外,在衬垫35与第二向上倾斜面30b的紧贴不充分的情况下,会产生螺母33和衬垫35一起旋转的所谓空转而难以进行螺合固定34。为了减轻这样的作业者的负担,若如前述那样在第二向上倾斜面30b形成突起30b1,则如图11所示,与螺母33的按压倾斜面33b的接触面积变小,摩擦阻力相应变小而作业者的负担减轻。同样,在第二向上倾斜面30b形成了凹陷16b2的情况下也能够减轻接触面积。而且,在如图9所示那样在第一向上倾斜面30a形成了长突起30a1的情况下,该长突起30a1咬入衬垫35而能够防止第一向上倾斜面30a和衬垫35的空转。同样,在第一向上倾斜面30a形成了长凹陷的情况下,如图12所示,即使在紧固时向箭头的方向作用有力,衬垫35也进入该长凹陷而能够防止空转。箭头表示向衬垫35施加的螺母33的紧固时的力的方向。通过这些作用,能够减轻作业者的劳力的负担。

[0110]

此外,在图10中,36是插入于接头32与螺母33之间的着色碟形垫圈,通过在一方的面实施着色来用于进行连接的完成确认且防止松弛。

[0111]

产业上的可利用性

[0112]

本发明的扩管装置1成为制作容易而且结构简单的装置,因此在很多配管施工现场中有效活用。