1.本实用新型涉及熔化极气体保护焊工艺研究领域,更具体的说是涉及一种机器人自动焊发尘率测量装置。

背景技术:

2.熔化极气体保护焊以其焊接效率高,焊接质量好,自动化程度高,适用范围广等优点,广泛应用于轨道车辆、船舶、桥梁、建筑、承压设备等行业,然而在熔化极气保焊过程中,不可避免会产生一定量的烟尘,烟尘的形成主要受焊接工艺和焊接材料两个因素的影响。烟尘中含有大量可吸入的金属氧化物颗粒,严重危害了焊接人员的身体健康,而且会导致环境问题的发生。针对这一情况,我国在《中国制造2025》中提出要加大先进环保焊接工艺的研发和推广,努力构建绿色制造体系。在此背景下,针对熔化极气保焊过程中烟尘的发尘率测量变得尤为重要,发尘率的精确测量有助于为焊接企业在选择焊接材料,制定焊接工艺提供有效的参考,促进企业更好地推动绿色焊接的实现。

3.近几年来随着工业自动化的推广与普及,基于机器人的熔化极气体保护焊自动焊技术在整个焊接制造领域的应用比重越来越高。尽管机器人自动焊与半自动焊在焊接原理和烟尘的产生机理上并无区别,但采用机械手臂搭载焊枪进行焊接,焊接过程稳定性和焊缝的成型质量有明显的提升,且焊接效率大幅提高。

4.公开号cn101704157b,名称为《电弧自动焊焊接烟尘收集装置及焊接发尘量测试方法》的中国专利公开了一种电弧自动焊焊接烟尘收集装置,所述收集装置包括设置有箱门的烟尘收集箱,其顶部设置有滤膜,其箱壁上对称地穿接有内端设置有顶锥的左轴和右轴,左轴外端连接有电动机,烟尘收集箱内部设置通过可调节横导柱和竖导柱连接夹持焊枪装置;所述发尘量测试方法通过上述装置产生焊接烟尘并进行沉降,然后通过软纸和脱脂棉将沉降的尘和微飞溅、焊渣等收集起来,再对烟尘与微飞溅和微小尺寸渣进一步分离,通过计算即可得出单位时间内的发尘量。该实用新型主要通过导柱固定气保焊焊枪对电动机牵引的桶件进行焊接,并通过自动沉降进行烟尘的收集。然而,对于不具备4t功能的焊枪即焊接过程中需要人工按住焊枪开关不放,才能保证持续送丝来说,这种方法在操作上显得不是很方便,且采用自动沉降的方式进行烟尘的收集,试验周期较长。

技术实现要素:

5.实用新型目的:针对现有技术中存在的问题与不足,本实用新型可基于焊接机器人,即焊枪搭载在机械臂的状态下,直接对气保焊的焊接烟尘进行收集,且采用抽风收集的方式,烟尘随气流集中流向收集罩顶部的玻璃纤维滤膜,收集速度快,无需擦拭收集箱体内壁,试验过程操作方便;能够满足机器人自动焊过程中烟尘的收集和烟尘量的测量,进而获得焊接过程的发尘率。

6.技术方案:一种机器人自动焊发尘率测量装置,包括支承台和旋转装置;其特征在于:还包括设置于所述支承台上的烟尘收集罩,所述烟尘收集罩包括锥形部和筒形部,所述

筒形部的顶部设置有排风系统,所述锥形部和筒形部接合处设置有抽拉机构,所述抽拉机构内设置有滤膜。

7.本实用新型进一步限定的技术方案为:所述烟尘收集罩的锥形部开设有焊枪孔;焊接试验时,自动焊枪穿过所述焊枪孔至旋转焊接平台和焊接试板的上方。

8.进一步的,所述旋转装置由电机和所述旋转焊接平台组成,所述电机与用于焊接试验的焊接机器人通过通讯协议联动。

9.进一步的,所述支承台上开设有圆形孔,所述旋转焊接平台贯穿所述圆形孔后置于所述支承台上方。

10.进一步的,所述锥形部上设置有观察窗和把手。

11.进一步的,所述抽拉机构的中间为网格板,所述网格板的下方设置有所述滤膜。

12.进一步的,所述网格板的下部边沿设有用于固定所述滤膜的弹性夹。

13.进一步的,所述滤膜为玻璃纤维滤膜,所述玻璃纤维滤膜的间隙不大于0.1μm。

14.有益效果:与现有技术相比,本实用新型所提供机器人自动焊发尘率测量装置,具有以下优点:

15.1、通过旋转焊接平台带动焊接试板匀速转动,自动焊枪穿过焊枪孔固定的方式,实现焊接试板和自动焊枪之间的相对移动,可在焊接试板上完成一段弧形焊缝的焊接。

16.2、本实用新型焊接过程中产生的烟尘聚集于烟尘收集罩锥形部中,通过筒形部的抽风机将烟尘往上抽,烟尘上升至抽拉机构时被固定在抽拉机构下方的玻璃纤维滤膜过滤,停留在滤膜上,完成烟尘的收集。

17.3、本实用新型装置结构简单,所设置的抽拉机构便于安装和取下玻璃纤维滤膜,可快速进行各种材料熔化极气保焊过程中烟尘的收集。

18.4、本实用新型操作原理简单,通过焊前与焊后对烟尘收集罩中玻璃纤维滤膜进行精密测重,获得焊接过程中烟尘的产生量,进而计算出准确的发尘率,方便快捷,精确度高。

附图说明

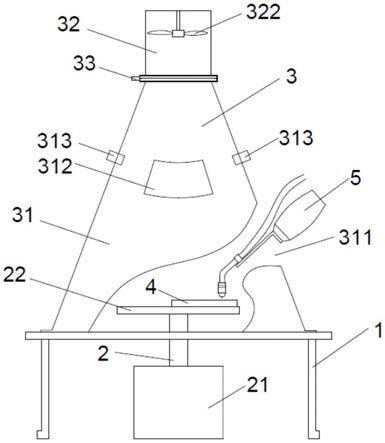

19.图1为实施例中本实用新型结构的整体结构示意图;

20.图2为实施例中本实用新型中支承台的俯视图;

21.图3为实施例中本实用新型中抽拉机构示意图;

22.图4为图3的俯视图;

23.图中:1-支承台,11-圆形孔,2-旋转装置,21-电机,22-旋转焊接平台,3-烟尘收集罩,31-锥形部, 311-焊枪孔,312-观察窗,313-把手,32-筒形部,322-抽风机,33-抽拉机构,331-抽屉把手,332-弹性夹,333-网格板,4-焊接试板,5-自动焊枪。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

25.如图1-4所示,本实用新型提供了一种机器人自动焊发尘率测量装置,包括支承台

1,旋转装置2和烟尘收集罩3,旋转装置2用于放置焊接试板4,并在焊接过程中带动焊接试板匀速旋转,烟尘收集罩3安装于支承台1上。

26.烟尘收集罩3包括锥形部31和筒形部32。锥形部31和筒形部32接合处设置有抽拉机构33,抽拉机构33中部为网格板333,网格板333下方靠近直角的边沿位置设有弹性夹332,可用于固定滤膜。

27.作为本实施例的优选,抽拉机构33还设有抽屉把手331,用于快速安装和取下滤膜。

28.作为本实施例的优选,滤膜采用玻璃纤维滤膜,玻璃纤维滤膜的间隙不大于0.1μm。

29.作为本实施例的优选,筒形部32的顶部设置有抽风机322,抽风机322设有独立开关。

30.作为本实施例的优选,支承台上开设有圆形孔11,旋转焊接平台22贯穿圆形孔11后置于支承台1上方。

31.作为本实施例的优选,旋转装置2由电机21和旋转焊接平台22两部分组成,电机21用于提供旋转动力,且与用于焊接试验的焊接机器人通过通讯协议联动,焊接试验时,自动焊枪5穿过焊枪孔311到达旋转焊接平台22和焊接试板4的上方。焊接试验时待起弧稳定后旋转焊接平台22按照设定速度匀速旋转。

32.作为本实施例的优选,锥形部31上设有观察窗312和把手313。

33.作为本实施例的优选,支承台1与烟尘收集罩3均采用奥氏体不锈钢材料制作。

34.本实用新型还公布了上述机器人自动焊发尘率装置的测量方法,包括以下步骤:

35.1)取出一张干燥的玻璃纤维滤膜,裁剪至烟尘收集罩抽屉结构网格板大小,利用十万分之一电子天平对其进行精密测重,测量结果记为w1,将抽拉机构取出,利用抽拉机构的弹性夹将玻璃纤维滤膜固定于网格板下方,然后将抽拉机构插入烟尘收集罩;

36.2)在旋转焊接平台放置焊接试板,调节焊接机器人,使自动焊枪穿过烟尘收集罩的焊枪孔到达焊接试板一端的上方,并与焊接试板保持合适的距离;

37.3)设置合理的焊接工艺参数,启动焊接机器人的焊接信号,起弧焊接,同时启动烟尘收集罩抽风机开关,透过观察窗观察焊接过程,待焊接至试板另一端时,停止焊接,记录焊接时间t,等待一段时间,如120s,使烟尘收集罩内的烟尘完全被抽风机抽至玻璃纤维滤膜后,关闭抽风机;

38.4)取下玻璃纤维滤膜再次进行精密测重,测量结果即为w2,通过计算即可得出发尘率= (mg/s)。

39.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以作出若干改进,这些改进也应视为本实用新型的保护范围。