1.本发明涉及一种智能线路标记测控机器人,属于机器人领域。

背景技术:

2.在轨道标识作业中,标识铁轨的正式及曲线要素是轨道标识作业中占有最大的比重,正式及曲线要素标识作业不仅要标识其数据,还要标识正式和曲线要素的具体位置点。传统的此类作业采用标尺测量的方式确定其位置,由于正式及曲线要素的轨道是非直线轨道,所以测量时会产生较大的误差,且测量工作繁琐复杂、距离较长、人员需求有数量限定不能少于2人、工作效率较低。

3.由于铁轨的特殊使用环境,轨腰常年经日晒雨淋产生锈蚀,这对轨腰标识作业具有较大的影响,轨道标识作业使用的是经过改良后的油漆,轨腰的锈蚀对油漆的附着力和寿命有着明显的破坏作用。所以要求在轨道标识作业时须对轨腰的锈蚀进行清除以增强油漆的附着力从而增强标识数据的附着寿命。传统的锈蚀清除使用抹布、钢丝刷或者电动磨光机进行清除。由于铁轨有大量的道钉且铁轨离地面的距离很近,这给传统的锈蚀清除工作带来了巨大的工作量,且由于铁轨关系到人民生命安全,轨道作业不允许利用任何化学反应来清除轨腰锈蚀。

4.因此轨腰在进行标记前的清洗作业就急需提升工作效率与安全性。

技术实现要素:

5.本发明的目的在于提供一种智能线路标记测控机器人,从而在一个平台中完成轨腰的清洗和标记作业。

6.本发明采用了如下技术方案:

7.一种智能线路标记测控机器人,其特征在于,包括;

8.轨道测量平台、激光单元、编码器、打印单元和激光清洗单元,

9.轨道测量平台包括:左平台支架和右平台支架,以及驱动电机、测量编码器、打印单元、测量轮、驱动轮、支撑轮、轨内靠轮、轨矩测量传感器、电子制动器、万向节联轴器和驱动轴,

10.折叠铰链设置在轨道测量平台的两段折叠结构之间,

11.万向节联轴器,设置于驱动轴上,与折叠铰链的对应位置处,

12.测量轮,设置在轨道测量平台的一侧,通过测量轮支架安装在轨道测量平台内部的测量轮安装导轨上,测量轮支架与测量轮自适应弹簧抵接。测量轮自适应弹簧与轨矩测量位移传感器连接,

13.测量编码器连接于支撑轮的旋转轴上,测量正矢及曲线要素的标记位置,

14.驱动电机,通过传动机构与驱动轴连接,

15.激光清洗单元外挂于轨道测量平台上。

16.进一步,本发明的智能线路标记测控机器人,还具有这样的特征:折叠铰链具有插

销组件和插销锁紧手柄,展开状态下,插销组件贯穿于左右支架,锁紧手柄锁紧插销组件。

17.进一步,本发明的智能线路标记测控机器人,还具有这样的特征:万向节联轴器有两个,将驱动轴分隔为三段连接。

18.进一步,本发明的智能线路标记测控机器人,还具有这样的特征:推杆组件通过推杆安装支架安装于测量平台上。

19.进一步,本发明的智能线路标记测控机器人,还具有这样的特征:两段折叠结构的两边分别设置有支撑脚。

20.进一步,本发明的智能线路标记测控机器人,还具有这样的特征:驱动轮同步带,将驱动轮与传动轴连接。

21.进一步,本发明的智能线路标记测控机器人,还具有这样的特征:激光清洗单元具有激光清洗头,激光清洗头与轨腰位置对应,并与轨腰呈预定夹角设置。

22.进一步,本发明的智能线路标记测控机器人,还具有这样的特征:在与激光清洗单元平行的位置处,还具有摄像头,对激光清洗后的位置,以及标记结束的位置进行拍照。

23.进一步,本发明的智能线路标记测控机器人,还具有这样的特征:拍照后通过无线通讯将照片传输至后台终端。

24.本发明的智能线路标记测控机器人能够自动测量轨道延展距离、轨距、正式距离,自动标记正式及曲线要素的具体位置,自动清洗轨腰需标识数据的长度。该设备为跨轨式可折叠的自动化设备,具有自动行走、自动测量、自动标记、自动清洗的功能。该设备适应不同型号的轨道作业,大大提高了标识数据在轨腰的附着寿命,跨轨行走稳定,工作效率高,节省了大量的时间和人力。该设备的折叠功能大大降低了运输难度,节省了运输所需的空间。

附图说明

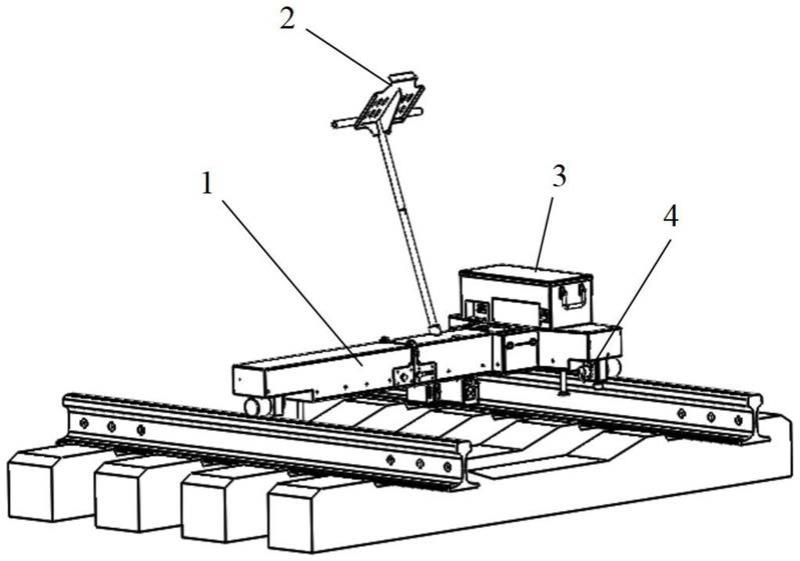

25.图1是智能线路标记测控机器人的侧视图,

26.图2是智能线路标记测控机器人的正视图,

27.图3是轨道测量平台展开状态的示意图;

28.图4是轨道测量平台折叠状态的示意图;

29.图5是左平台支架的侧视图;

30.图6是左平台支架的另一侧的侧视图;

31.图7轨道测量平台的内部结构示意图;

32.图8是轨道测量平台俯视视角下的内部结构示意图;

33.图9是打印单元的示例结构图。

具体实施方式

34.以下结合附图来说明本发明的具体实施方式。

35.如图1至图8所示,智能线路标记测控机器人包括:轨道测量平台1、推杆组件2、激光单元3、编码器4、打印单元5和激光清洗单元6。

36.轨道测量平台1的作用是负责轨道延展距离的测量、激光清洗位置的自动计算行走、正矢及曲线要素的自动计算标记及作为激光单元的放置平台。如图3和图4所示,轨道测

量平台1为折叠结构,具有折叠和展开两个状态。如图5、图6和图7所示,轨道测量平台包括:左平台支架415、右平台支架419、驱动电机413、测量编码器49、打印单元5、测量轮402、驱动轮406、支撑轮404、轨内靠轮401、轨矩测量传感器409、电子制动器417、万向节联轴器410和驱动轴。轨道测量平台1包括两段折叠结构:左平台支架415和右平台支架419,两段折叠结构之间可折叠和展开。

37.折叠铰链411设置在轨道测量平台1的两段折叠结构之间,轨道测量平台1在此处进行翻折。在折叠铰链411的下方两段折叠结构分开的位置,设置有插销组件425和插销锁紧手柄424,从而将轨道测量平台1锁定于展开状态下。作业时插销组件425贯穿于左右支架,并用插销锁紧手柄424锁紧。折叠时拧松插销锁紧手柄424并拉动插销组件425使左右支架分离可实现该平台的折叠。

38.由于驱动轴412贯穿整个轨道测量平台1的内部,因此在驱动轴412与折叠铰链411对应的位置处,设置有两个万向节联轴器410,两个万向节联轴器将三段驱动轴12连接起来,在行走时连接测量轮和驱动轮406,使三段驱动轴为一体,折叠时3段驱动轴在两个万向节联轴器处实现折叠。

39.在两段折叠结构的两边分别设置有支撑脚414。在折叠位置的下方也设置有支撑脚,在轨道测量平台1处于折叠状态时,通过支撑脚稳固的立于地面上。

40.测量轮402,设置在轨道测量平台1的一侧,通过测量轮支架426安装在轨道测量平台1内部的测量轮安装导轨407上,测量轮支架与426测量轮自适应弹簧408抵接。测量轮自适应弹簧408与轨矩测量位移传感器409连接,从而使得轨矩测量位移传感器409能够测量轨矩的变化。

41.测量编码器43作为该平台的测量单元,连接于支撑轮44的旋转轴上,为平台测量正矢及曲线要素的位置提供数据控制依据。

42.驱动电机413,通过传动机构与驱动轴412连接,通过驱动轴412和相应的传动机构向驱动轮406传输动力。驱动电机作为该平台的源动力部件,为平台的自动的行走提供动力。

43.由于轨道测量平台1的右侧(图7视角)具有较多的设备,宽度较宽,因此如图6所示,在驱动轮406的后方,还设置有支撑轮404。三个轨内靠轮401,如图5所示,分别纵向设置于测量轮402、驱动轮406和支撑轮404对应轨道位置的内侧,保证轨道测量平台在双轨内平稳均匀行走。直线轴承组件安装在驱动轴412上。

44.电子制动器417,如图8所示,设置于驱动轴412上。电子制动器417用于驱动轴的通断连接,实现断电时平台在轨道上的轻松推行。通电时驱动轮在跨轨时的自动行走。

45.电池416位于左平台支架415上,为该平台提供各单元所需的电量。

46.打印单元电器控制器420,位于左平台支架415上。

47.平台电器控制单元421,设置在左平台支架415上。

48.驱动轮同步带422,将驱动轮46与传动轴412连接。

49.推杆组件2通过推杆安装支架423安装于测量平台上。推杆组件2作为辅助组件,在电池电量耗尽之时推行该设备行走之用,同时推杆组件作为该设备操控平台放置所用。

50.打印单元5用于标记正矢及曲线要素的位置,可根据不同要求实现正矢及曲线要素的位置标记。本实施为了定位,

51.打印单元可以采用已有的轨道打印装置或者喷码装置,以下提供一种打印单元的结构作为举例:

52.如图9所示,打印单元5的原理是通过伺服电机带动柔性字符载体精确到达上位机指定的字符位置,然后打印单元逐字有序标记。打印单元5具有两块安装支架53,柔性字符皮带52,驱动轮54,多个支撑轮55。柔性字符皮带52,驱动轮54,支撑轮55都安装在两块安装支架53之间,柔性字符皮带52绕在驱动轮54和支撑轮55上。选字电机41带动驱动轮54转动,从而带动柔性字符皮带52运动,柔性字符皮带52上具有依次排列的字符,字符包括数字、英文以及等号“=”,逗号“,”等符号。喷头51设置在打印单元5的内部,位于柔性字符皮带52的折返形成的空间中,喷头51朝向钢轨1的内侧面,当柔性字符皮带52上的预定镂空字符运动到喷头前面时,喷头51向外喷涂料,从而将相应字符喷涂到钢轨1的内侧面。第二喷头位于安装支架的外侧(图中未显示),用于先在轨腰上喷涂一层底漆,然后供喷头51在底漆上面喷涂标记符号。图9中的结构仅作为一种理解打印单元结构的一般性说明,其整体的结构形状,和内部各结构的具体尺寸及排布位置,应当依据轨道测量平台1的内部空间作适应性的调整。当然,打印单元5可以选择使用现有的其它适应于轨道标记的设备,例如喷码打印。

53.激光清洗头6是激光清洗单元的最终执行机构,其安装位置由激光焦距决定,外挂于轨道测量平台1上。激光清洗头6发出的微米或纳米级波长的高能光纤激光对轨腰上的浮锈、油脂、水汽及其他粘贴物的清洗。激光清洗头与轨腰位置对应,并与轨腰呈预定夹角设置,本实施方式中设置为90度,也可以根据不同的激光清洗头的技术要求进行设置,例如设置为呈120度夹角。

54.轨道测量平台通过蓝牙模块使用后台终端控制,后台终端可以是安装于手机或者平板电脑中的app或者是安装于电脑中的应用程序,后台终端使得平台可快速响应作业要求,控制平台在轨道上的行走,根据标识数据共享可控制标识清洗位置及清洗长度,可控制正矢及曲线要素的自动找寻位置及标识。在与激光清洗单元平行的位置处,还可以设置摄像头,对激光清洗后的位置,以及标记结束的位置进行拍照。拍照后通过无线通讯将照片传输至后台终端。照片存留,待后续进行质检。