1.本实用新型涉及一种加工中心主轴箱结构,尤其涉及一种采用线性滚动单元导轨的加工中心主轴箱结构,属于数控机床主轴箱技术领域。

背景技术:

2.主轴箱是数控立式加工中心承载主轴部件的重要基础部件,主轴箱承载着主轴部件在立柱上下移动以实现所需的z轴运动。在加工中心结构中,主轴箱的性能是影响加工质量的重要因素,而主轴箱与立柱之间的导轨性能又是影响主轴箱性能的重要因素。

3.现有技术中,立式加工中心主轴箱与立柱之间导轨的形式主要有滑动导轨和线性滚动导轨两种形式:

4.滑动导轨的特点是导轨截面尺寸大,接触刚性高,适合重切削;缺点是制造复杂,导轨动静摩擦系数差别比较大,低速运动下容易产生爬行,影响加工精度,不适合高速运动;

5.线性滚动导轨的特点是导轨摩擦系数小,指令响应灵敏,适合高速运动,方便使用,缺点是由于滚动导轨截面尺寸小,导轨整体刚性弱,不适合重切削加工。

6.因此,实现即能高刚性又能低摩擦系数指令响应灵敏、适合高速运动的加工中心主轴箱结构一直是本领域所亟需的。

技术实现要素:

7.本实用新型的目的在于解决现有技术中存在的问题,提供了一种采用线性滚动单元导轨的加工中心主轴箱结构,该结构既保持了宽幅滑动导轨的高刚性特点,又复合了线性滚动导轨的低摩擦系数响应灵敏、适合高速运动的优点。

8.为实现上述技术目的,本实用新型采用如下技术方案:

9.一种采用线性滚动单元导轨的加工中心主轴箱结构,包括安装在加工中心立柱上的钢导轨以及通过滚动导轨单元与钢导轨配合的主轴箱体,使得主轴箱与加工中心立柱上的钢导轨构成矩形宽幅导轨形式;

10.主轴箱体设有两条矩形宽幅式安装凹腔,滚动导轨单元设置在安装凹腔内;

11.每一条所述安装凹腔均包括:正面凹腔及侧面凹腔;

12.所述滚动导轨单元包括:正向滚动导轨单元、侧向滚动导轨单元及反向滚动导轨单元;

13.所述正向滚动导轨单元包括:第一导轨体及第一调整块;第一导轨体与第一调整块组合后安置于正面凹腔中;

14.所述侧向滚动导轨单元包括:第二导轨体及第二调整块;第二导轨体与第二调整块组合后安置于侧面凹腔中,并由挡片压紧;

15.所述反向滚动导轨单元包括:第三导轨体及第三调整块;第三导轨体与第三调整块组合后安置于安装板上;所述安装板与主轴箱体螺栓连接,与所述正向滚动导轨单元对

向设置。

16.优选的,所述第一导轨体、第二导轨体及第三导轨体背面均设有调整垫片。

17.优选的,所述调整垫片采用端面可拆卸结构。

18.优选的,所述导轨体为合金钢导轨体。

19.优选的,所述滚动导轨单元设有润滑管路。

20.本实用新型与现有技术相比有益效果在于:

21.1.主轴箱与加工中心立柱上的钢导轨采用矩形宽幅导轨形式,可获得更大的导轨刚性;在辅以滚动导轨单元实现导轨的高运动速度、高动态响应和灵敏度;

22.2.反向滚动导轨单元采用安装板结构,实现了可拆卸,便于安装;

23.3.通过在各导轨体背面设置调整垫片,保证了滚动导轨单元的安装精度;调整垫片采用端面可拆卸结构,为维修安装提供了便利;

24.综上所述,本实用新型提供的采用线性滚动单元导轨的加工中心主轴箱结构,满足了即能高刚性,又能低摩擦系数、指令响应灵敏、适合高速运动的需求。

附图说明

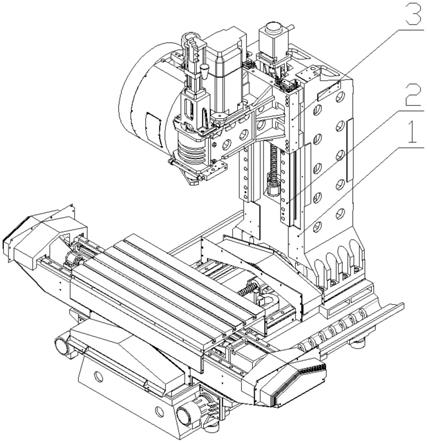

25.图1为所述数控立式加工中心三维结构示意图;

26.图2为所述主轴箱结构示意图;

27.图3为图2的局部放大图;

28.图4为所述主轴箱仰视示意图;

29.图5为图4中a-a剖视图。

30.其中,1-加工中心立柱、2-钢导轨、3-主轴箱体、4-第一导轨体、5-第一调整块、6-第二导轨体、7-第二调整块、8-挡片、9-第三调整块、10-安装板、11-调整垫片、12-第三导轨体。

具体实施方式

31.下面结合附图提供本实用新型的优选具体实施方式,所揭露的仅为本实用新型的较佳具体实施方式而已,当然不能以此来限定本实用新型之权利范围,因此依本实用新型权利要求所作的等同变化,仍属本实用新型所涵盖的范围。

32.参见图1,一种采用线性滚动单元导轨的加工中心主轴箱结构,包括安装在加工中心立柱1上的钢导轨2以及通过滚动导轨单元与钢导轨2配合的主轴箱体3,使得主轴箱与加工中心立柱1上的钢导轨2构成矩形宽幅导轨形式,可以获得更大的导轨刚性;钢导轨2材质为高硬度的合金钢,承载力强,刚性足;

33.参见图2,主轴箱体3设有两条矩形宽幅式安装凹腔,四组滚动导轨单元设置在安装凹腔内;安装凹腔均包括正面凹腔及侧面凹腔,侧面凹腔定位及承载采用宽定位方式,以获得主轴箱整体尺寸最小化;

34.参见图3,每组滚动导轨单元均包括正向滚动导轨单元、侧向滚动导轨单元及反向滚动导轨单元;

35.正向滚动导轨单元包括:第一导轨体4及第一调整块5;第一导轨体4与第一调整块5组合后安置于正面凹腔中;

36.侧向滚动导轨单元包括:第二导轨体6及第二调整块7;第二导轨体6与第二调整块7组合后安置于侧面凹腔中,并由挡片8压紧;

37.反向滚动导轨单元包括:第三导轨体12及第三调整块9;第三导轨体12与第三调整块9组合后安置于安装板10上;所述安装板10与主轴箱体3螺栓连接,与所述正向滚动导轨单元对向设置。

38.参见图4、5,作为优选的,第一导轨体4、第二导轨体6及第三导轨体12背面均设有调整垫片11,调整垫片11采用端面可拆卸结构;通过配磨、刮研调整垫片,调整主轴箱的装配精度,调整垫片的设置保证滚动导轨单元的安装精度,同时实现安装维修便利;第二导轨体6背面设有的调整垫片还可配合调整侧向滚动导轨单元的预压力;

39.作为优选的,导轨体2为合金钢导轨体。

40.作为优选的,每组滚动导轨单元均设有润滑管路,定时打油润滑。

41.有益效果:

42.由于采用滚动导轨单元结构,获得了线性滚动导轨的高速、高动态响应的优点;由于采用矩形宽幅导轨结构,获得了滑动导轨的高刚性优点;独立可更换的高刚性合金钢导轨体,保证了导轨的更高精度、长寿命及易维护。

43.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下。

44.尽管已经示出和描述了本实用新型的具体实施,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

技术特征:

1.一种采用线性滚动单元导轨的加工中心主轴箱结构,包括安装在加工中心立柱(1)上的钢导轨(2)以及通过滚动导轨单元与钢导轨(2)配合的主轴箱体(3),其特征在于:主轴箱体(3)设有两条矩形宽幅式安装凹腔,滚动导轨单元设置在安装凹腔内;每一条所述安装凹腔均包括:正面凹腔及侧面凹腔;所述滚动导轨单元包括:正向滚动导轨单元、侧向滚动导轨单元及反向滚动导轨单元;所述正向滚动导轨单元包括:第一导轨体(4)及第一调整块(5);第一导轨体(4)与第一调整块(5)组合后安置于正面凹腔中;所述侧向滚动导轨单元包括:第二导轨体(6)及第二调整块(7);第二导轨体(6)与第二调整块(7)组合后安置于侧面凹腔中,并由挡片(8)压紧;所述反向滚动导轨单元包括:第三导轨体(12)及第三调整块(9);第三导轨体(12)与第三调整块(9)组合后安置于安装板(10)上;所述安装板(10)与主轴箱体(3)螺栓连接,与所述正向滚动导轨单元对向设置。2.根据权利要求1所述的一种采用线性滚动单元导轨的加工中心主轴箱结构,其特征在于:所述第一导轨体(4)、第二导轨体(6)及第三导轨体(12)背面均设有调整垫片(11)。3.根据权利要求2所述的一种采用线性滚动单元导轨的加工中心主轴箱结构,其特征在于:所述调整垫片(11)采用端面可拆卸结构。4.根据权利要求1或2所述的一种采用线性滚动单元导轨的加工中心主轴箱结构,其特征在于:所述导轨体(2)为合金钢导轨体。5.根据权利要求1或2所述的一种采用线性滚动单元导轨的加工中心主轴箱结构,其特征在于:所述滚动导轨单元设有润滑管路。

技术总结

本实用新型涉及一种采用线性滚动单元导轨的加工中心主轴箱结构,数控机床主轴箱技术领域。一种采用线性滚动单元导轨的加工中心主轴箱结构,包括安装在加工中心立柱上的钢导轨以及通过滚动导轨单元与钢导轨配合的主轴箱体;主轴箱体设有两条矩形宽幅式安装凹腔,滚动导轨单元设置在安装凹腔内;滚动导轨单元包括正向滚动导轨单元、侧向滚动导轨单元及反向滚动导轨单元,各滚动导轨单元包括导轨体及调整块等构成,且导轨体背面设有调整垫片;本实用新型主轴箱与加工中心立柱上的钢导轨采用矩形宽幅导轨形式,可获得更大的导轨刚性;在辅以滚动导轨单元实现导轨的高运动速度、高动态响应和灵敏度。态响应和灵敏度。态响应和灵敏度。

技术研发人员:谯川 姜庆凯 董威 常亮 高天翔 杜洪亮 卢童川 李卓伦

受保护的技术使用者:沈阳海克机床有限公司

技术研发日:2021.09.01

技术公布日:2022/2/18