cnc夹具

技术领域

1.本实用新型涉及夹具技术领域,特别是涉及一种cnc夹具。

背景技术:

2.在机械制造中,为完成需要的加工工序、装配工序及检验工序等,使用着大量的夹具。利用夹具,可以提高劳动生产率,提高加工精度,减少废品;可以扩大机床的工艺范围,改善操作的劳动条件。因此,夹具是机械制造中的一项重要的工艺装备。机床夹具是在机床上用以装夹工件的一种装置,其作用是使工件相对于机床或刀具有一个正确的位置,并在加工过程中保持这个位置不变。在自动化行业,零件的尺寸大小各异,材料有钢件、铝件、不锈钢件、非金属件等,品种繁多。对于结构复杂的工件,通常采用柔性夹具对工件进行装夹。

3.然而,现有的柔性夹具一般采用单向抓取或吸附,其稳定性不足以至于工件加工的精度不高。

技术实现要素:

4.基于此,有必要针对现有的cnc柔性夹具夹持稳定性不足的技术问题,提供一种cnc夹具。

5.一种cnc夹具,该cnc夹具包括底板、固定座、定位板、盖板以及紧固组件;固定座、定位板、盖板以及紧固组件均设置于底板的一侧表面;固定座、定位板以及盖板依序堆叠于底板的一侧表面上,紧固组件包括若干紧固件,若干紧固件分别设置于底板顶侧表面的两端,并抵靠于固定座、安装板以及盖板;

6.cnc夹具还包括若干第一固定柱以及若干第二固定柱;若干第一固定柱均设置于定位板中,若干第二固定柱设置于盖板中;若干第二固定柱与若干第一固定柱一一对应,并与对应的第一固定柱形成夹持空间。

7.在其中一个实施例中,上述的底板表面具有若干第一安装孔以及若干第二安装孔,固定座通过若干第一安装孔固定于底板的该侧表面,若干紧固件分别通过对应的若干第二安装孔固定于固定座的两端。

8.在其中一个实施例中,上述的固定座具有若干第一支撑块、若干支撑垫片、若干第三安装孔以及若干第一限位孔;若干第一支撑块分别设置于固定座的底部,若干支撑垫片分别对应设置于固定座顶侧表面的顶角处,并抵接于定位板的底侧表面;若干第三安装孔对应若干第一安装孔分别设置于若干支撑垫片靠近固定座中心的一侧,并贯通若干第一支撑块对应连通若干第一安装孔;若干第一限位孔分别设置于底板顶侧表面的两端边缘,并且若干第一限位孔分别设置于对应的若干支撑垫片之间。

9.在其中一个实施例中,上述的定位板具有若干安装槽、若干第二限位孔、若干第四安装孔以及若干第一通孔;若干安装槽分别设置于定位板的底侧表面,若干第二限位孔分别对应若干第一限位孔设置于定位板的顶侧表面的两端边缘,并贯通至定位板的底侧表面,从而连通对应的第一限位孔;若干第四安装孔分别对应设置于若干安装槽的底壁内表

面,并贯通至定位板的顶侧表面;若干第一通孔分别与若干安装槽一一对应,并设置于对应安装槽的底壁内侧,且贯通至定位板的顶侧表面。

10.在其中一个实施例中,上述的cnc夹具还包括具有若干安装套筒的若干安装块,若干安装块分别对应设置于若干安装槽内部,若干安装套筒通过对应的第四安装孔贯穿至定位板的顶侧表面。

11.在其中一个实施例中,上述的若干第一固定柱一端收容于对应的若干安装套筒,并贯穿至对应安装块的底侧表面,若干第一固定柱的另一端固定于对应安装套筒的顶部。

12.在其中一个实施例中,上述的盖板具有若干第二支撑块、若干第三限位孔、若干第五安装孔以及若干第二通孔;若干第二支撑块设置于盖板底侧表面的顶角处,并与定位板的顶侧表面抵接;若干第三限位孔分别对应若干第二限位孔设置于盖板顶侧表面的两端,并贯通至盖板的底侧边面连通对应的第二限位孔;若干第五安装孔以及若干第二通孔均设置于盖板的顶侧表面,并贯通至盖板底侧表面;其中,若干第二通孔与若干第一通孔一一对应,若干第五安装孔对应若干第四安装孔,并设置于对应的第二通孔的两侧。

13.在其中一个实施例中,上述的每一第二固定柱的一端收容于对应的第五安装孔内,并贯穿至盖板的顶侧表面,每一第二固定柱的另一端设置于盖板的底侧表面。

14.在其中一个实施例中,上述的每一紧固件均包括驱动气缸、驱动轴、压块以及第一限位杆;驱动气缸通过对应的若干第二安装孔安装于底板;驱动轴设置于驱动气缸的输出端;压块的一端与对应驱动轴的顶端连接,其另一端抵接于盖板的顶侧表面,并覆盖对应的第三限位孔;第一限位杆一端收容于对应的第三限位孔以及对应的第二限位孔内,其另一端固定连接于对应压块的底侧表面。

15.上述的一种cnc夹具通过定位板上的若干第一固定柱以及盖板上的若干第二固定柱对多种形状的工件进行多点位贴合且稳固的夹持与固定,并通过底板两端的紧固组件将工件夹紧,从而对工件进行更加稳固的夹持,进而提高工件的加工精度。具体的,若干第一固定柱与若干第二固定柱一一对应,若干第二固定柱在对应的若干第五安装孔能够进行一定程度的缩进,从而使得若干第二固定柱能够分别针对工件形状进行不同程度的缩进或伸出,进而对形状复杂的工件进行适配性更强的夹持。

附图说明

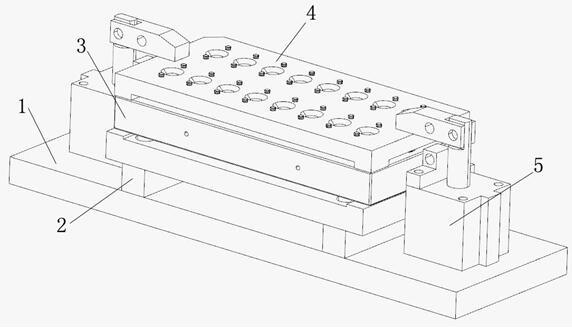

16.图1为一个实施例中cnc夹具的结构示意图;

17.图2为图1所示实施例中cnc夹具的另一视角的结构示意图;

18.图3为一个实施例中cnc夹具的局部结构示意图;

19.图4为一个实施例中cnc夹具的局部爆炸结构示意图;;

20.图5为一个实施例中cnc夹具的局部结构示意图;

21.图6为一个实施例中cnc夹具的局部结构示意图。

具体实施方式

22.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图对本实用新型的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本实用新型。但是本实用新型能够以很多不同于在此描述的其它方式来实施,本领域

技术人员可以在不违背本实用新型内涵的情况下做类似改进,因此本实用新型不受下面公开的具体实施例的限制。

23.请参阅图1,本实用新型揭示了一种cnc夹具,该cnc夹具包括底板1、固定座2、定位板3、盖板4以及紧固组件5。固定座2、定位板3、盖板4以及紧固组件5均设置于底板1的一侧表面。其中,固定座2、定位板3以及盖板4依序堆叠于底板1的一侧表面上,紧固组件5具有若干紧固件51,若干紧固件51分别设置于盖板4的两端,并固定连接于底板1上。在实际应用时,代加工的工件放置于定位板3表面,盖板4自工件的顶侧向下对工件进行压盖,若干紧固件51与抵接于盖板4顶侧表面,并对盖板4施加压力,从而对工件进行稳定的夹持。

24.请参阅图2,底板1表面具有若干第一安装孔11以及若干第二安装孔12,固定座2通过若干第一安装孔11固定于底板1的该侧表面,若干紧固件51分别通过对应的若干第二安装孔12分别固定于固定座2的两端。在实际应用时,固定座2以及若干紧固件51通过底板1与cnc加工中心固定连接,此外,若干紧固件51通过对盖板4施加压力,从而将盖板4以及定位板3紧密固定于固定座2顶侧。

25.请参阅图3,固定座2包括若干第一支撑块21以及固定板22,若干第一支撑块21分别设置于固定板22的底侧表面,从而在实际应用时对固定板22提供支撑力。固定板22顶侧具有若干支撑垫片221、若干第三安装孔222以及若干第一限位孔223。若干支撑垫片221分别对应设置于固定板22顶侧表面的顶角处,定位板3设置于固定板22的顶侧,并抵接于若干支撑垫片221表面,从而使得定位板3在紧固于固定板22表面时具备一定的形变空间,进而避免定位板3在受到过大压力时发生碎裂。若干第三安装孔222对应若干第一安装孔11分别设置于若干支撑垫片221靠近固定板22中心的一侧,若干支撑块对应若干第三安装孔222分别设置于固定板22的底侧表面,若干第三安装孔222分别依序贯通固定板22以及若干第一支撑块21,并分别与若干第一安装孔11对应连通。在实际应用中,固定板22以及若干第一支撑块21通过若干第三安装孔222以及若干对应的第一安装孔11安装于底板1上。若干第一限位孔223分别设置于底板1顶侧表面的两端边缘,并且若干第一限位孔223分别设置于对应的若干支撑垫片221之间。在实际应用时,紧固组件5与若干第一限位孔223相互配合,从而对紧固组件5与固定座2之间的定位板3、盖板4以及工件进行夹持。

26.请参阅图4以及图5,定位板3具有若干安装槽31、若干第二限位孔32、若干第四安装孔33以及若干第一通孔34。若干安装槽31分别设置于定位板3的底侧表面,若干第二限位孔32分别对应若干第一限位孔223设置于定位板3的顶侧表面的两端边缘,并贯通至定位板3的底侧表面,从而对应连通对应的第一限位孔223,紧固组件5能够通过相互连通的若干第一限位孔223以及对应的第二限位孔32将定位板3限位于固定座2,从而对定位板3的水平位移进行限定,进而避免在实际应用过程中,定位板3相对固定座2发生。若干第四安装孔33分别对应设置于若干安装槽31的底壁内表面,并贯通至定位板3的顶侧表面。若干第一通孔34分别与若干安装槽31一一对应,并设置于对应安装槽31的底壁内侧,且贯通至定位板3的顶侧表面。

27.请参阅图4,盖板4具有若干第二支撑块41、若干第三限位孔42、若干第五安装孔43以及若干第二通孔44。若干第二支撑块41设置于盖板4的底侧表面,并分别设置于该表面的顶角处,盖板4通过若干第二支撑块41于定位板3的顶侧表面抵接。若干第三限位孔42分别对应若干第二限位孔32分别设置于盖板4顶侧表面的两端,并贯通至盖板4的底侧边面连通

对应的第二限位孔32。若干第五安装孔43以及若干第二通孔44均设置于盖板4的顶侧表面并贯通至盖板4底侧表面。其中,若干第二通孔44与若干第一通孔34一一对应,若干第五安装孔43对应若干第四安装孔33并设置于若干对应的第二通孔44的两侧。

28.请参阅图3以及图4,紧固组件5包括若干紧固件51,若干紧固件51分别设置于底板1顶侧表面的两端,并抵靠于固定座2、安装板以及盖板4。每一紧固件51均包括驱动气缸511、驱动轴512、压块513以及第一限位杆514。驱动气缸511通过对应的若干第二安装孔12安装于底板1。驱动轴512设置于驱动气缸511的输出端。对应压块513的一端与驱动轴512的顶端连接,其另一端抵接于盖板4的顶侧表面,并覆盖对应的第三限位孔42。第一限位杆514一端收容于对应的第三限位孔42以及对应的第二限位孔32内,其另一端固定连接于对应压块513的底侧表面。

29.请参阅图3以及图4,本发明的cnc夹具还包括若干第二限位杆6以及若干限位套筒7,若干限位套筒7分别对应设置于若干第二限位孔32内,每一限位套筒7的外侧壁与对应的第二限位孔32内侧壁相互配合连接。若干第二限位杆6一端对应配合收容于若干第一限位孔223内,其另一端配合对应收容于若干限位套筒7的底端一侧。在本实施例中,若干第一限位杆514远离压板的一端对应配合收容于若干限位套筒7的顶端一侧。

30.请参阅图5以及图6,定位板3还包括若干安装块35、若干垫块36、若干第一固定柱37以及若干固定螺柱38,盖板4还包括若干第二固定柱45。若干安装块35分别对应设置于若干安装槽31内,每一安装块35具有若干安装套筒351以及若干第六安装孔352;若干安装套筒351分别对应收容于若干第四安装孔33内,并贯通至定位板3的顶侧表面,在实际应用中,安装于对应安装槽31内的安装块35具有更高的稳定性,同时,每一第四安装孔33与对应的安装套筒351配合,并将安装套筒351包裹于其内部,以此若干第四安装孔33能够有效避免对应的安装套筒351在应用过程中发生晃动,从而进一步避免若干安装套筒351受力时发生变形甚至断裂,进而提高对工件夹持的稳定性;若干第六安装孔352对应若干第二通孔44设置于若干安装块35顶侧表面,并贯通至对应安装块35的底侧表面。若干垫块36对应若干安装套筒351设置于若干安装块35的底侧表面,并且每一垫块36对应若干安装套筒351设置有若干第七安装孔361。

31.请参阅图4、图5以及图6,若干第一固定柱37一端收容于对应的若干安装套筒351以及对应的第七安装孔361,并贯穿至对应垫块36的底侧表面,从而将对应的垫块36固定于安装块35的底侧。此外,若干第一固定柱37的另一端固定于对应安装套筒351的顶部,在实际应用时与工件的表面接触,并与对应的若干第二固定柱45配合对工件进行夹持。若干第二固定柱45与若干第一固定柱37一一对应,并设置于若干第五安装孔43内,每一第二固定柱45的一端收容于对应的第五安装孔43内,并贯穿至盖板4的顶侧表面,每一第二固定柱45的另一端设置于盖板4的底侧表面,并与对应的第一固定柱37形成夹持空间,在实际应用时,工件设置于该夹持空间内,工件底侧的若干第一固定柱37以及工件顶侧的若干第二固定柱45在紧固组件5的作用下共同对工件进行相向施力,从而实现夹持工件的目的。此外,若干第二固定柱45在对应的若干第五安装孔43内能够进行一定程度的伸出以及缩进,在对工件进行夹持时,若干第二固定柱45能够针对工件的形状进行相互独立的伸出以及缩进,从而提高本cnc夹具对工件的夹持稳定性。

32.请参阅图4以及图5,为了避免盖板4与定位板3配合时发生错位,定位板3的其中一

顶角处具有第一缺口39,盖板4对应第一缺口39具有第二缺口46。

33.综上所述,本实用新型揭示的一种cnc夹具通过定位板上的若干第一固定柱以及盖板上的若干第二固定柱对多种形状的工件进行多点位贴合且稳固的夹持与固定,并通过底板两端的紧固组件将工件夹紧,从而对工件进行更加稳固的夹持,进而提高工件的加工精度。具体的,若干第一固定柱与若干第二固定柱一一对应,若干第二固定柱在对应的若干第五安装孔能够进行一定程度的缩进,从而使得若干第二固定柱能够分别针对工件形状进行不同程度的缩进或伸出,进而对形状复杂的工件进行适配性更强的夹持。

34.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

35.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。