1.本实用新型涉及刹车卡钳加工技术领域,尤其涉及一种用于刹车卡钳的夹具。

背景技术:

2.在汽车刹车卡钳制造行业,在大量导入自动化的过程中,卡钳种类繁多一直是制约效率提升和控制成本的拦路虎。刹车卡钳的加工难度大,精度要求高,与其他刹车零部件配合要求高,为了保证加工的质量,在加工时需确保卡钳工件装夹稳定。目前为了确保卡钳工件装夹稳定,针对每种类型的卡钳,均需更换对应的夹具,耗费时间且投人的成本较高。

技术实现要素:

3.本实用新型针对现有技术中存在的上述不足,提供了一种用于刹车卡钳的夹具,该夹具利用卡钳工件上的矩形孔洞对卡钳工件进行稳定夹持,适用于大部分卡钳的夹持,节省了更换夹具的工序,提高了卡钳的制造效率,同时节约了设备投入成本。

4.实现本实用新型上述目的所采用的技术方案为:

5.一种用于刹车卡钳的夹具,安装固定于加工车床上,至少包括与加工车床连接的阔型手指气缸,所述阔型手指气缸的两侧均连接有呈“l”字型的连接板,两块连接板对称设置且其端部相互接触,两块连接板上相互接触的一端的底部对称设置有呈“c”字型的夹爪手指,所述夹爪手指包括沿气缸伸缩方向设置的安装部和爪部以及沿垂直于气缸伸缩方向设置的夹持部,其中安装部与连接板安装连接,两个爪部远离夹持部的一端相互背离,两个爪部共同形成的端部矩形的尺寸小于刹车卡钳上的矩形孔的尺寸,安装部的底端与爪部的顶端之间的距离与矩形孔的深度相匹配,夹爪手指穿过矩形孔从而对刹车卡钳进行夹持。

6.所述连接部上沿垂直于气缸伸缩方向设置有腰形孔,夹持部通过螺栓连接于腰形孔上并调节安装部的底端与爪部的顶端之间的距离,所述夹持部上设置有刻度线。

7.所述连接板相互接触的端部均连接设置有橡胶垫或树脂涂覆层,橡胶垫或树脂涂覆层的厚度为0.3~0.5mm。

8.所述安装部与连接板通过焊接或者螺栓连接。

9.与现有技术相比,本实用新型提供的用于刹车卡钳的夹具具有以下优点:1、本实用新型夹具提供利用卡钳工件上的矩形孔洞通过阔型手指气缸和夹爪手指对卡钳工件进行稳定夹持,适用于大部分卡钳的夹持,节省了更换夹爪的工序,提高了卡钳的制造效率,同时节约了设备投入成本。2、本实用新型提供的夹具结构简单,安装方便,夹爪手指末端设置有爪部,可防止刹车卡钳脱落,夹持稳固,通过阔型手指气缸伸缩来改变两个爪部之间的距离,使得夹具适用于不同尺寸矩形孔的刹车卡钳。3、本实用新型中位于安装部和爪部之间的夹持部的长度可调,适用于不同刹车卡钳上矩形孔深度不一样的情况,不会由于夹持部的长度过长而导致刹车卡钳在夹持部上滑动,夹持稳定可靠;且夹持部上设置有刻度线,调节简单方便。4、本实用新型中连接板相互接触的端部均连接设置有橡胶垫或树脂涂覆层,可以有效减少连接板间的摩擦和碰撞。

附图说明

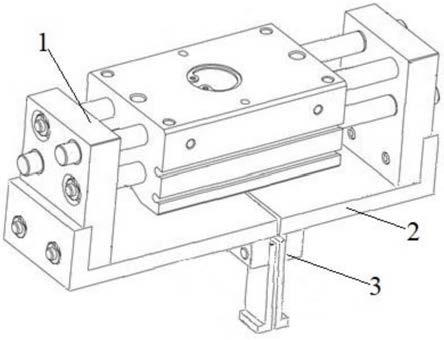

10.图1为本实用新型提供的用于刹车卡钳的夹具的整体结构示意图;

11.图2为本实用新型中夹爪手指的结构示意图;

12.图3为本实用新型提供的用于刹车卡钳的夹具与刹车卡钳的夹持示意图;

13.图中:1-阔型手指气缸,2-连接板,3-夹爪手指,31-安装部,32-夹持部,33-爪部,4-腰形孔,5-螺栓,6-螺母,7-刻度线,8-加工车床,9-刹车卡钳,91-矩形孔。

具体实施方式

14.下面结合附图对本实用新型做详细具体的说明。

15.本实用新型提供的用于刹车卡钳的夹具的结构如图1所示,安装固定于加工车床8上,至少包括与加工车床连接的阔型手指气缸,阔型手指气缸为现有技术,本实施例中阔型手指气缸的缸径较大,可保持较大的夹持力,两端带有多导杆,可以保持很好的刚性和侧向扭矩,可适应重量较大的刹车卡钳,实现通用性。

16.阔型手指气缸的两侧均连接有呈“l”字型的连接板2,两块连接板对称设置且其端部相互接触,阔型手指气缸的两侧有螺栓孔,通过螺栓将连接板和阔型手指气缸进行安装固定。阔型手指气缸伸缩时,连接板会不断的接触,从而产生摩擦或者碰撞作用,本实施例中两块连接板相互接触的端部均连接设置有橡胶垫或树脂涂覆层,橡胶垫或树脂涂覆层的厚度为0.3~0.5mm,可以有效减少连接板间的摩擦和碰撞。

17.两块连接板上相互接触的一端的底部对称设置有呈“c”字型的夹爪手指3,夹爪手指的结构如图2所示,所述夹爪手指包括沿气缸伸缩方向设置的安装部31和爪部33以及沿垂直于气缸伸缩方向设置的夹持部32,其中两个爪部远离夹持部的一端相互背离。本实施例中安装部与连接板通过焊接或者螺栓连接,连接简单方便。本实施例中,两个爪部共同形成的端部矩形的尺寸小于刹车卡钳9上的矩形孔91的尺寸,端部矩形即为两个爪部形成的长方体的底部的矩形,这样当阔型手指气缸处于收缩状态时,两个爪部均能穿过刹车卡钳上的矩形孔。爪部的设置使得夹爪夹持刹车卡钳时,刹车卡钳卡置于安装部和爪部之间,从而不易脱落。

18.本实施例中,连接部上沿垂直于气缸伸缩方向设置有腰形孔4,夹持部通过螺栓5和螺母6连接于腰形孔上并调节安装部的底端与爪部的顶端之间的距离,本实施例中螺栓的头部位于夹持部上,螺母从安装部的一侧锁紧螺母,不会影响阔型手指气缸的伸缩。在调节距离时,只需将螺母拧松,并同时移动螺栓和夹持部到对应位置,在锁紧螺母,即可完成调节。所述夹持部上设置有刻度线7,在设置刻度线时,零刻度从爪部的顶端开始,这样当知道矩形孔的深度时,直接调节到对应刻度,并锁紧螺母,即可调节安装部的底端与爪部的顶端之间的距离与矩形孔的深度相匹配,这样夹爪夹持刹车卡钳时,不会由于安装部的底端与爪部的顶端之间的距离过大而导致刹车卡钳在夹持部上滑动,同时也能满足矩形孔深度不同的刹车卡钳。

19.本实用新型提供的用于刹车卡钳的夹具的使用方法为:根据刹车卡钳矩形孔的深度调节并将夹持部和安装部连接固定,使安装部的底端与爪部的顶端之间的距离与矩形孔的深度相匹配,再将夹爪手指、连接板和阔型手指气缸之间固定连接,将阔型手指气缸的顶部固定于加工车床上,调节阔型手指气缸使两个连接板相互接触,将刹车卡钳穿过夹爪手

指,调节阔型手指气缸时两个夹爪手指相互远离,直至将刹车卡钳卡合,即可完成刹车卡钳的稳定夹持,夹持示意图如图3所示。通过阔型手指气缸的伸缩可以改变两个爪部之间的距离,从而使得夹具适用于不同尺寸矩形孔的刹车卡钳。

技术特征:

1.一种用于刹车卡钳的夹具,安装固定于加工车床上,至少包括与加工车床连接的阔型手指气缸,其特征在于:所述阔型手指气缸的两侧均连接有呈“l”字型的连接板,两块连接板对称设置且其端部相互接触,两块连接板上相互接触的一端的底部对称设置有呈“c”字型的夹爪手指,所述夹爪手指包括沿气缸伸缩方向设置的安装部和爪部以及沿垂直于气缸伸缩方向设置的夹持部,其中安装部与连接板安装连接,两个爪部远离夹持部的一端相互背离,两个爪部共同形成的端部矩形的尺寸小于刹车卡钳上的矩形孔的尺寸,安装部的底端与爪部的顶端之间的距离与矩形孔的深度相匹配,夹爪手指穿过矩形孔从而对刹车卡钳进行夹持。2.根据权利要求1所述的用于刹车卡钳的夹具,其特征在于:所述安装部上沿垂直于气缸伸缩方向设置有腰形孔,夹持部通过螺栓和螺母连接于腰形孔上并调节安装部的底端与爪部的顶端之间的距离,所述夹持部上设置有刻度线。3.根据权利要求1所述的用于刹车卡钳的夹具,其特征在于:所述连接板相互接触的端部均连接设置有橡胶垫或树脂涂覆层,橡胶垫或树脂涂覆层的厚度为0.3~0.5mm。4.根据权利要求1所述的用于刹车卡钳的夹具,其特征在于:所述安装部与连接板通过焊接或者螺栓连接。

技术总结

本实用新型提供了一种用于刹车卡钳的夹具,安装固定于加工车床上,至少包括阔型手指气缸,阔型手指气缸的两侧均连接有呈“L”字型的连接板,两块连接板对称设置且其端部相互接触,两块连接板上相互接触的一端的底部对称设置有呈“C”字型的夹爪手指,夹爪手指包括安装部和爪部以及夹持部,其中安装部与连接板安装连接,两个爪部远离夹持部的一端相互背离,两个爪部共同形成的端部矩形的尺寸小于刹车卡钳上的矩形孔的尺寸,安装部的底端与爪部的顶端之间的距离与矩形孔的深度相匹配,夹爪手指穿过矩形孔从而对刹车卡钳进行夹持。该夹具适用于大部分卡钳的夹持,节省了更换夹爪的工序,节约了设备投入成本。节约了设备投入成本。节约了设备投入成本。

技术研发人员:沈崇冰

受保护的技术使用者:武汉臻迪智能技术有限公司

技术研发日:2021.09.13

技术公布日:2022/2/19