1.本实用新型零件装配技术领域,具体为一种拖把头的零件装配装置。

背景技术:

2.拖把头是清洁用具拖把的一个部分,它是由棉、胶棉或者其他纤维材质制作而成,与拖把杆一起组成拖把,主要用于水泥地面、地板以及理石地面的清洁,而旋转拖把是一款新型拖把,可进行多角度旋转与调节,使用方便,轻巧灵活。

3.现在拖把头的组装生产线有很多需要改进的地方,首先,在零部件组装时,可供零部件之间安装的空隙很小,零部件之间很难顺利连接,强行安装会产生大量瑕疵品,使其成品率不高,从而导致效率低下;其次,现在拖把头装配生产线一般都是半自动,很难实现全自动,从而浪费大量的人力物力。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本实用新型提供了拖把头的零件装配装置,该装置在零部件组装时设置了折弯机构和拉爪机构,首先,通过折弯机构对拖把主体进行折弯,使其零部件与拖把主体之间更易连接,其次,通过拉爪机构将零部件进行拉扯,使其零部件的空隙变大,使零部件之间更易连接,提高生产成品率,最后,本装置在各个组装机构上设置有光电传感器,光电传感器与总控制器相连接,使其整个装置实现全自动化,提高生产效率。

6.(二)技术方案

7.为实现以上目的,本实用新型通过以下技术方案予以实现:一种拖把头的零件装配装置,包括框架,所述框架上方设置有移动装置,所述移动装置包括第一导轨滑台和第二导轨滑台,所述第一导轨滑台通过滑块与横移安装板活动连接,所述横移安装板上固定安装有横移杆,所述横移杆底部两端分别安装有第一气缸和第二气缸,所述第一气缸和第二气缸的伸缩端分别设置有第一卡爪和第二卡爪;所述第二导轨滑台通过滑块与连接块活动连接,所述连接块一端固定连接有第三气缸,所述第三气缸的伸缩端设置有第三卡爪;

8.所述框架上设置有滑槽,所述滑槽的一侧设置有旋转支架,所述滑槽前部的下方设置有第四气缸,所述第四气缸伸缩端固定安装有推零件内块;所述滑槽中部的下方设置有第五气缸,所述第五气缸伸缩端设置有零件顶装块,所述零件顶装块的两侧分别设置有第六气缸,所述第六气缸上方对应设置有托轴承架,所述托轴承架设置在滑槽内部;所述滑槽后部下方设置有第七气缸,所述第七气缸输出端固定安装有顶杆头,所诉顶杆头两侧的上方设置有第八气缸,所述第八气缸固定安装在滑槽的底部,所述第八气缸的伸缩端固定连接有勾爪;所述框架内设置有送料装置,所述送料装置包括第一振动盘、第二振动盘和第三振动盘,所述第一振动盘的输出端与推零件内块固定连接,所述第二振动盘的输出端与零件顶装块固定连接,所述第三振动盘的输出端与顶杆头固定连接。

9.优选地,所述第二导轨滑台上表面设置有若干限位传感器。

10.优选地,所述滑槽内设置有若干导向轮。

11.优选地,所述旋转支架底部设置有电动转盘,所述电动转盘上设置有第一光电传感器,所述第一光电传感器与总控制器信号连接。

12.优选地,所述推零件内块对应设置有推零件外块。

13.优选地,所述推零件内块的一侧设置有第二光电传感器,所述零件顶装块的一侧设置有第三光电传感器,所述顶杆头的一侧设置有第四光电传感器,所述第二光电传感器、第三光电传感器和第四光电传感器与总控制器信号连接。

14.(三)有益效果

15.本实用新型提供了一种拖把头的零件装配装置,具备以下有益效果:该装置在零部件组装时设置了折弯机构和拉爪机构,首先,通过折弯机构对拖把主体进行折弯,使其零部件与拖把主体之间更易连接,其次,通过拉爪机构将零部件进行拉扯,使其零部件的空隙变大,使零部件之间更易连接,提高生产成品率,最后,本装置在各个组装机构上设置有光电传感器,光电传感器与总控制器相连接,使其整个装置实现全自动化,提高生产效率。

附图说明

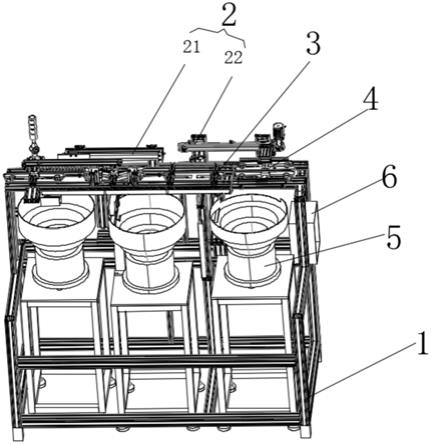

16.图1为本实用新型整体结构示意图;

17.图2为本实用新型移动装置结构示意图1;

18.图3为本实用新型移动装置结构示意图2;

19.图4为本实用新型滑槽及其相关装置机构示意图;

20.图5为本实用新型折弯机构结构示意图;

21.图6为本实用新型拉爪机构结构示意图。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

23.实施例一:

24.参照图1-6,一种拖把头的零件装配装置,包括框架1,框架1 上方设置有移动装置2,移动装置2包括第一导轨滑台21和第二导轨滑台22,第一导轨滑台21通过滑块与横移安装板211活动连接,横移安装板211上固定安装有横移杆212,横移杆212底部两端分别安装有第一气缸213和第二气缸214,第一气缸213和第二气缸214 的伸缩端分别设置有第一卡爪215和第二卡爪216;第二导轨滑台22 通过滑块与连接块221活动连接,连接块221一端固定连接有第三气缸222,第三气缸222的伸缩端设置有第三卡爪223;

25.框架1上设置有滑槽3,滑槽3的一侧设置有旋转支架4,滑槽 3前部的下方设置有第四气缸301,第四气缸301伸缩端固定安装有推零件内块302;滑槽3中部的下方设置有第五气缸311,第五气缸 311伸缩端设置有零件顶装块312,零件顶装块312的两侧分别设置有第六气缸313,第六气缸313上方对应设置有托轴承架314,托轴承架314设置在滑槽3内部;滑槽3后部下方设置有第七气缸321,第七气缸321输出端固定安装有顶杆头322,顶杆头322两侧的上方设置有第八气缸323,第八气缸323固定安装在滑槽3的底部,第八气缸323的伸缩端固定连接有勾爪324;

26.框架1内设置有送料装置5,送料装置5包括第一振动盘51、第二振动盘52和第三振动盘53,第一振动盘51的输出端与推零件内块302固定连接,第二振动盘52的输出端与零件顶装块312固定连接,第三振动盘53的输出端与顶杆头322固定连接。

27.工作原理:

28.该装置的运行流程为:首先将拖把头主体放置在旋转支架4上,然后第二导轨滑台22通过连接块221带动第三气缸222移动至拖把头主体上方,第三气缸222的伸缩端带动第三卡爪223对拖把头主体进行抓取,移动至滑槽3的前部,因为滑槽3前部下方设置有第四气缸301和推零件内快302,推零件内块又与第一振动盘51相连接,所以第一振动盘51将零部件移送至推零件内块302上,第四气缸301 将推零件内块302中的零部件推送安装在拖把头主体内,至此完成第一零部件的组装;

29.然后,第一导轨滑台21通过横移杆212带动第一气缸213移动,第一气缸213移动至位于滑槽3前部并完成第一零部件组装的拖把头主体上方,通过第一卡爪215对拖把主体进行抓取,移动至滑槽3的中部,滑槽3的中部下方设置有第五气缸311和零件顶装块312,因为零件顶装块312与第二振动盘52固定连接,所以第二振动盘52将零部件移送至零件顶装块312上,第五气缸311将零件顶装块312上的零部件推送安装在拖把头主体上,本实用新型在零件顶装块312的两侧设置了折弯机构,即在零件顶装块312设置第六气缸313,第六气缸313上方对应设置有托轴承架314,托轴承架314设置在滑槽3 内部,第一卡爪215直接将拖把头主体抓取至托轴承架314内,然后第六气缸313伸缩端对托轴承架314做功,托轴承架314带动内部的拖把头主体向上弯折,使其拖把头主体弯折,拖把头需要组装零部件的连接部位随拖把主体的弯折缝隙变大,此时第五气缸311带动零件顶装块312上的零件可以更块更准确的与拖把主体进行组装;至此完成第二零部件的组装;

30.最后,由于横移杆212带动第一气缸213和第二气缸214同时移动,所以在第一卡爪215在抓取完成第一零部件组装的拖把头主体时,第二气缸214带动第二卡爪216抓取完成第二零部件组装的拖把头主体至滑槽3的后部,滑槽3的后部下方设置有第七气缸321,第七气缸321的输出端固定连接有顶杆头322,又因为顶杆头322与第三振动盘53固定连接,所以第三振动盘53将零件移送至顶杆头322上,第七气缸321将顶杆头322上的零部件推送安装在拖把头主体上,本实用新型设置了勾爪机构,即在顶杆头322两侧的上方设置有第八气缸323,第八气缸323固定安装在滑槽3的底部,第八气缸323的伸缩端固定连接有勾爪324,勾爪324将已安装完成的第二零部件两边勾住,第八气缸323带动勾爪324往两边移动,将第二零部件待安装的空隙拉大,是第三零部件可以更准确更迅速的与第二零部件进行组装,至此完成第三零部件的组装。

31.实施例二:

32.本实施例作为实施例一的一种优选的技术方案,第二导轨滑台22上表面设置有若干限位传感器224,限位传感器224不仅可以感应滑块的位置,并且可以对滑块起到限位与固定的作用,可以使滑块在任意位置稳定停下,不会产生偏移,使第三气缸222带动第三卡爪 223将拖把头主体移动至准确位置,从而使组装不产生偏移,组装精度更加准确。

33.实施例三:

34.本实施例作为实施例一的一种优选的技术方案,滑槽3内设置有若干导向轮,导向轮的设置可以使拖把头主体在滑槽3内移动时摩擦力小,不仅可以提高组装效率,还可以对

拖把头主体起到保护作用,避免滑槽3结构将拖把头主体表面刮花磨损。

35.实施例四:

36.本实施例作为实施例一的一种优选的技术方案,旋转支架4底部设置有电动转盘41,电动转盘41上设置有第一光电传感器42,第一光电传感器42与总控制器6信号连接,旋转支架上可以一次性放置 2个拖把头主体,第一传感器42在感应到其中一个拖把头主体被转移走后,发送信号至总控制器6,总控制器6控制电动转盘41旋转,将另一个拖把头主体旋转至可被转移的位置,此设计可以大大节省等待拖把头主体重新补满的时间,提高生产效率。

37.实施例五:

38.本实施例作为实施例一的一种优选的技术方案,推零件内块302 对应设置有推零件外块303,在推零件内块302的外围设置推零件外块303,可以保证零件准确无误的完成组装,防止零件组装时零件产生位移而掉落,造成生产效率的低下。

39.实施例六:

40.本实施例作为实施例一的一种优选的技术方案,推零件内块302 的一侧设置有第二光电传感器304,零件顶装块312的一侧设置有第三光电传感器315,顶杆头322的一侧设置有第四光电传感器325,第二光电传感器304、第三光电传感器315和第四光电传感器325与总控制器6信号连接;

41.第二光电传感器304可以感应当推零件内块302内的零部件完成组装后,推零件内块302内没有零部件时,将信号传送至总控制器6,总控制器6接收到信号后控制第一振动盘51启动,将零部件送至推零件内块302,随之第二光电传感器304感应到推零件内块302内有零部件时,将信号传送至总控制器6,总控制器6接收到信号后控制第一振动盘51停止运行;

42.第三光电传感器315可以感应当零件顶装块312内的零部件完成组装后,零件顶装块312内没有零部件时,将信号传送至总控制器6,总控制器6接收到信号后控制第二振动盘52启动,将零部件送至零件顶装块312,随之第三光电传感器315感应到零件顶装块312内有零部件时,将信号传送至总控制器6,总控制器6接收到信号后控制第二振动盘52停止运行;

43.第四光电传感器325可以感应当顶杆头322内的零部件完成组装后,顶杆头322内没有零部件时,将信号传送至总控制器6,总控制器6接收到信号后控制第三振动盘53启动,将零部件送至顶杆头322,随之第四光电传感器325感应到顶杆头322内有零部件时,将信号传送至总控制器6,总控制器6接收到信号后控制第三振动盘53停止运行;光电传感器和总控制器的设置可以使整个装置全自动化,省去大量的人力,节省资源提高效率。