1.本发明涉及异位热脱附技术领域,具体涉及一种集成热脱附滚筒系统及其施工工法。

背景技术:

2.热脱附技术是指以加热方式将受有机物污染的土壤加热至有机物沸点以上,通过控制系统温度和物料停留时间,有选择地促使污染物气化挥发,达到将污染物与土壤颗粒分离,并进行后续处理的过程。热脱附工艺由进料系统、热脱附系统和尾气处理系统组成。热脱附技术包括原位热脱附技术和异位热脱附技术。异位热脱附技术是目前用于修复有机物污染土壤的主要技术之一,其主要的设备为热脱附滚筒,其作用是利用扬料板搅拌、扬洒污染土壤,使其与高温烟气充分接触,达到污染土壤中的污染物脱离土壤,被抽提出来再通过尾气处理系统进行净化,从而达到排放标准后再进行排放的过程。

3.现有技术中污染土壤在进入热脱附处理设备前,需要根据进料要求及物料情况,进行预处理。将土壤中的不同物质进行筛分破碎与均匀给料,以保障后续处理设备的安全稳定运行;通过预处理也可以一定程度降低土壤含水率,减小后续处理时的升温负荷。而预处理设备与热脱附设备之间的传输设备耗损以及占用空间都使得热脱附设备能源消耗大,热脱附成本高。

4.现有技术中预处理系统配置预加热滚筒,滚筒直径大,长度长,功率大,物料预加热滚筒主要由回转筒体、扬料板,传动装置,支撑装置及密封圈等部件组成。在预加热滚筒的工序后需要进入热脱附设备,在热脱附滚筒内进行高温烘烤使得空气脱出,由于工艺环节的设置使得处理污染土壤的设备繁多,以上是我国现有阶段使用的异位热脱附技术存在处理成本高,设备适用性不强以及运行费用昂贵等问题。

技术实现要素:

5.本发明的目的在于提供一种集成式、全自动的用于一种集成热脱附滚筒系统及其施工工法。

6.技术方案:一种集成热脱附滚筒系统,包括预加热滚筒、设置在所述预加热滚筒两端的轴承座、转动连接在所述轴承座上的热脱附滚筒、固定连接在所述热脱附滚筒中心的加热器、驱动所述热脱附滚筒以及预加热滚筒转动的驱动装置以及设置在所述热脱附滚筒出口的土壤收集箱;所述轴承座包括左侧轴承座以及右侧轴承座;所述预加热滚筒、热脱附滚筒、加热装置均为圆筒形,且同心设置;所述左侧轴承座上设置有贯穿的进料口,所述进料口与所述预加热滚筒内腔连通;所述右侧轴承座上设置 贯穿的进气口;所述进气口一端与所述加热器中心连通;所述进气口另一端连接有吹气风机;所述预加热滚筒上设置有废气出口;

所述废气出口连通有废气处理装置。

7.进一步的:还包括设置在所述预加热滚筒以及热脱附滚筒上的扬料装置;所述扬料装置包括螺旋布置在所述预加热滚筒内壁的预扬料板、螺旋布置在所述热脱附滚筒内壁的热扬料板;所述预扬料板自左向右螺旋设置;所述热扬料板自右向左螺旋设置。

8.进一步的:所述预扬料板包括固定连接在所述预加热滚筒内壁的预底板、固定连接在所述底板上的第一合页、固定连接在所述底板上的第二合页、固定连接在所述第一合页上的第一活动板以及固定连接在所述第二合页上的第二活动板;所述第一活动板上固定连接有第一导柱;所述第二活动板上固定连接有第二导柱;所述第一导柱上套设有第一弹簧体,所述第一弹簧设置在所述第一活动板与预加热滚筒内壁之间;所述第二导柱上套设有第二弹簧体,所述第二弹簧设置在所述第二活动板与预加热滚筒内壁之间;所述预加热滚筒外壁固定设置有第一导套以及第二导套;所述第一导柱在第一导套内滑动;所述第二导柱在第二导套内滑动。

9.进一步的:所述热扬料板包括固定连接在热脱附滚筒内壁的热底板、固定连接在所述底板热底板上的第三合页、固定连接在所述热底板上的第四合页、固定连接在所述第三合页上的第三活动板以及固定连接在所述第四合页上的第四活动板;第一导柱一端贯穿所述第一活动板固定连接到所述第三活动板上平面;第二导柱一端贯穿所述第二活动板固定连接到所述第四活动板上平面。

10.进一步的:所述加热器为上下端封闭的圆筒状;所述加热器包括加热壁以及固定连接在所述加热壁上的环形通风架;所述环形通风架为多个沿加热壁轴心均布设置;相邻的两个环形通风架之间设置有高温灯管。

11.进一步的:所述环形通风架包括矩形通风架以及连接在所述矩形通风架下端的锥形通风嘴;所述加热器还包括设置在所述高温灯管外的圆周聚热板;所述矩形通风架以及锥形通风嘴上设置有多个通风孔;所述通风孔连通所述锥形通风嘴与所述加热器内壁;锥形通风嘴穿过所述圆周聚热板朝向所述预加热滚筒内腔。

12.进一步的:所述驱动装置包括驱动固定连接在所述热脱附滚筒上的第一小齿轮、皮带传动连接在所述第一小齿轮上的第一大齿轮以及输出轴固定连接在所述第一大齿轮上的第一电机;

所述驱动装置还包括驱动固定连接在所述预加热滚筒外壁的第二小齿轮、皮带传动连接在所述第二小齿轮上的第二大齿轮以及输出轴固定连接在所述第二大齿轮上的第二电机;所述预加热滚筒与所述左侧轴承座、右侧轴承座之间均设置有平面轴承;所述热脱附滚筒与所述左侧轴承座设置有深沟球轴承。

13.进一步的:还包括气路系统;所述气路系统包括第一扬料气路以及第二扬料气路;所述第一导柱为环形圆筒;所述第一导柱另一端内孔设置有第一快插接头;所述第一快插接头与所述第一扬料气路连通;所述第二导柱另一端内孔设置有第二快插接头;所述第二快插接头与所述第二扬料气路连通;所述预加热滚筒右侧设置有出气孔;所述出气孔连接有吸气风机;所述第一扬料气路、所述第二扬料气路与所述吸气风机连接;所述第一扬料气路出口连接有第一电磁阀;所述第二扬料气路出口连接有第二电磁阀;所述第一扬料气路、所述第二扬料气路与所述吸气风机之间设置有截止阀。

14.进一步的:所述废气处理装置包括旋风除尘、急冷塔、布袋除尘室以及酸性气体洗涤塔。

15.进一步的:一种集成热脱附滚筒系统及其施工工法施:步骤一:将待修复污染土壤输送至进料口,土壤从进料口进入预加热滚筒内壁,启动第一电机和第二电机,通过皮带带动第一小齿轮上的预加热滚筒旋转,第二小齿轮带动热脱附滚筒旋转;步骤二:开启加热器内的高温灯管,启动吹气风机,启动吸气风机;步骤三:打开截止,通过第一电磁阀吸合,第一扬料气路开启,延时5s后,通过第二电磁阀吸合,第二扬料气路开启;延时5s后,第一电磁阀断开,再延时5s后,第二电磁阀断开;步骤四:将修复后的土壤收集到土壤收集箱内,多余废气经过废气处理装置处理达标后进行排放。

16.有益效果与现有技术相比,本发明所取得的有益效果如下:本发明成功解决了土壤修复过程中集合预处理和热脱附工艺于一体的设备,完全满足污染土壤异位修复实施的技术要求。

17.本发明通过将预加热滚筒和热脱附滚筒以及加热器于一体,通过驱动装置带动预加热滚筒和热脱附滚筒转动,通过加热器加热,采用吹气风机对加热器中的热量高的废气进行吹送,废气直接推送至预加热滚筒内,在余热利用的同时,使物料在预加热滚筒内部进行与烘干,将物料中的一部分水分去除,保证进入热脱附滚筒前端的物料含水率在10%以下,降低后续升温负荷,使热脱附滚筒内的物料能够在短时间内达到预设温度要求。同时,

烘干机作为热脱附滚筒的尾气余热利用设备,可以降低尾气温度,降低后续冷却设备的降温负荷。使能源再利用,提高烘干效率,降低使用成本。

18.预加热滚筒内设置的预扬料板以及热脱附滚筒内设置的热扬料板对与加热滚筒内的土壤进行扬料,使得未加热的土壤预热,使得湿的土壤预热以及烘干,为热脱附滚筒内加热污染土壤,脱离出污染气体做好提前预热。

19.预扬料板和热扬料板设置有第一活动板和第二活动板,两活动板之间通过调整电磁阀吸合来控制其张合,较原有技术中的固定扬料板更加灵活,针对凝结土块还具有打散作用,对扬料后的土壤受热更加均匀,提高了受热面积,提高热脱附的工作效率。

20.集成式预加热滚筒和热脱附滚筒由于集成化设置,减少从预加热到热脱附之间传输过程中热量的损耗,提高热量使用效率。

21.热脱附滚筒内部堆砌180mm厚的二级高铝耐火砖做隔热处理,使筒体外部温度不高于100℃,减少热损失。

22.本系统无需人工操作,且具有操作简单、工作效率高、土壤修复设备成本低等优点。避免现有技术多工序传输方式的装置结构复杂,占地面积大等缺点。

23.本发明的装备具有热脱附处理、尾气淋洗处理等多种修复功能,可以实现对含有有机污染物和重金属复合污染的土壤原地异位联合修复,修复效率高、范围广、无有害气体排放,安全环保。

附图说明

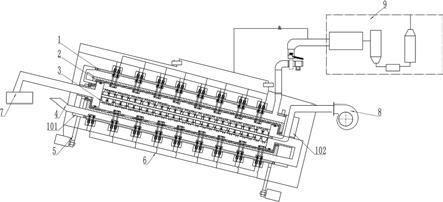

24.附图1为本发明的的主视结构示意图;附图2为本发明的俯视结构示意图;附图3为本发明预扬料板的结构示意图;附图4为本发明热扬料板的结构示意图;附图5为本发明预扬料板和热扬料板的组装结构示意图;附图6为本发明加热器的结构示意图;附图7为本发明驱动装置的局部放大结构示意图;附图8为本发明废气处理装置的结构示意图。

25.在附图中:1预加热滚筒;11废气出口;12预扬料板;13第一导套;14第二导套;121预底板;122第一合页;123第二合页;124第二导柱;1241第二弹簧体;125第二活动板;126第一活动板;127第一导柱;1271第一弹簧体;2热脱附滚筒;21热扬料板;211热底板、212第三合页;213第四合页;214第三活动板;215第四活动板;3加热器;31加热壁;32圆周聚热板;33环形通风架;331矩形通风架;332锥形通风嘴;333通风孔;34高温灯管;4进料口;5驱动装置; 51第一电机;52第一大齿轮;53第一小齿轮;54第二小齿轮;55第二大齿轮;56第二电机;57平面轴承;58深沟球轴承;6气路系统;61第一扬料气路;62第二扬料气路;63第一电磁阀;64第二电磁阀;65截止阀;66出气孔;67吸气风机;7土壤收集箱;8进气口;8a吹气风机;9废气处理装置;91旋风除尘;92急冷塔;93布袋除尘室;94酸性气体洗涤塔;10轴承座;101左侧轴承座;102右侧轴承座。

具体实施方式

26.下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

27.需要解释的是,术语“高度”、“宽度”、“上”、“下”、“左”、“右”等指示方位或位置关系为基于本技术附图所示的方位或位置关系,仅是为了便于描述本和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的显示。

28.如图1-8所示,一种集成热脱附滚筒系统,其特征在于:包括预加热滚筒1、设置在所述预加热滚筒1两端的轴承座、转动连接在所述轴承座10上的热脱附滚筒2、固定连接在所述热脱附滚筒2中心的加热器3、驱动所述热脱附滚筒2以及预加热滚筒1转动的驱动装置5以及设置在所述热脱附滚筒2出口的土壤收集箱7;所述轴承座10包括左侧轴承座101以及右侧轴承座102;所述预加热滚筒1、热脱附滚筒2、加热装置3均为圆筒形,且同心设置;所述左侧轴承座101上设置有贯穿的进料口4,所述进料口4与所述预加热滚筒1内腔连通;所述右侧轴承座102上设置 贯穿的进气口8;所述进气口8一端与所述加热器3中心连通;所述进气口8另一端连接有吹气风机8a;所述预加热滚筒1上设置有废气出口11;所述废气出口11连通有废气处理装置9。预加热滚筒,滚筒直径为2.4m,长20m,功率22kw,处理量为50m3/h;筒体倾斜度为3.5%,转速为3-5rpm,进料粒径小于25mm,物料停留时间为10-30min。预加热滚筒入口热空气为来源于热脱附滚筒的尾气,入口热空气温度为350-380℃,出口温度可低于180℃。预加热滚筒外表面敷设保温材料,做保温处理,减少筒体的热损失。

29.加热滚筒是一个与水平方向略成倾斜的圆筒,物料从较高的一端进入筒体,高温热烟气与物料逆流接触,随着筒体的转动,物料由于重力的作用运行到较低一端。

30.热脱附滚筒长18m,内径2.2m,倾斜度3.5%,电机功率12kw。滚筒转速为3-5rpm,转速可调,进料粒径小于25mm。筒体内物料停留时间为10-30min,物料温度400-600℃。热脱附滚筒内热空气温度为800℃左右,出口热烟气温度为350-400℃,热脱附滚筒内部堆砌180mm厚的二级高铝耐火砖做隔热处理,使筒体外部温度不高于100℃,减少热损失。

31.热脱附滚筒传动方式为四轮摩擦驱动,电机与减速机之间采用皮带传动,保证传动平稳;加热方式为逆流加热以保证物料与热空气充分接触;出料口、出风口加装温度传感器,在控制柜面板显示;出料为侧下方出料方式;滚筒两端密封可靠,不泄露。

32.还包括设置在所述预加热滚筒1以及热脱附滚筒2上的扬料装置;所述扬料装置包括螺旋布置在所述预加热滚筒1内壁的预扬料板12、螺旋布置在所述热脱附滚筒2内壁的热扬料板21;所述预扬料板12自左向右螺旋设置;所述热扬料板21自右向左螺旋设置。转动预加热滚筒和热脱附滚筒,扬料板21螺旋布置,预加热滚筒内的物料随螺旋方向推进,因热扬料板21为自右向左螺旋,热脱附滚筒内的物料自右向左推进物料。

33.所述预扬料板12包括固定连接在所述预加热滚筒1内壁的预底板121、固定连接在所述底板121上的第一合页122、固定连接在所述底板121上的第二合页123、固定连接在所述第一合页122上的第一活动板126以及固定连接在所述第二合页123上的第二活动板125;所述第一活动板126上固定连接有第一导柱127;所述第二活动板125上固定连接有第二导柱124;所述第一导柱127上套设有第一弹簧体1271,所述第一弹簧1271设置在所述第一活动板126与预加热滚筒1内壁之间;所述第二导柱124上套设有第二弹簧体1241,所述第二弹簧1241设置在所述第二活动板125与预加热滚筒1内壁之间;所述预加热滚筒1外壁固定设

置有第一导套13以及第二导套14;所述第一导柱127在第一导套13内滑动;所述第二导柱124在第二导套14内滑动。

34.所述热扬料板21包括固定连接在热脱附滚筒2内壁的热底板221、固定连接在所述底板热底板221上的第三合页222、固定连接在所述热底板221上的第四合页223、固定连接在所述第三合页222上的第三活动板226以及固定连接在所述第四合页223上的第四活动板225;第一导柱127一端贯穿所述第一活动板126固定连接到所述第三活动板226上平面;第二导柱124一端贯穿所述第二活动板225固定连接到所述第四活动板225上平面。

35.在其他实施例中,上述的第三活动板226和第四活动板225可以使用气缸伸缩或其他机械传动伸缩方式,第三合页222,第四合页223可以采用万向铰接合页,气缸或机械传动机构可随转动页片进行旋转,相应的取消第一导柱127和第二导柱124的连接方式,本实施例适用于土壤内土块多,土壤湿度大的环境。

36.筒体内部设置扬料板和打散装置,在圆筒内壁上装有扬料板和打散装置,把物料扬起又洒下。扬洒过程中,物料被进一步打散,使物料与气流的接触表面增大,以提高干燥速率并促进物料前行。湿物料在筒体内向前移动过程中,直接或间接得到了载热体的给热,使湿物料得以预热干燥,然后在出料端经由给料板进入热脱附滚筒内进行高温加热处理。提高物料与热空气的热交换效率。

37.所述加热器3为上下端封闭的圆筒状;所述加热器3包括加热壁31以及固定连接在所述加热壁31上的环形通风架33;所述环形通风架33为多个沿加热壁31轴心均布设置;相邻的两个环形通风架33之间设置有高温灯管34。本加热装置采用电加热,在其他实施例中,根据现场需要燃烧器燃料为天然气。根据土壤物料加热能耗,土壤中水分加热与蒸发能耗,助燃空气的加热能耗等进行计算,可求出供热所需的天然气消耗量。

38.所述环形通风架33包括矩形通风架331以及连接在所述矩形通风架331下端的锥形通风嘴332;所述加热器3还包括设置在所述高温灯管34外的圆周聚热板32;所述矩形通风架331以及锥形通风嘴332上设置有多个通风孔333;所述通风孔333连通所述锥形通风嘴332与所述加热器3内壁;锥形通风嘴332穿过所述圆周聚热板32朝向所述预加热滚筒1内腔。

39.所述驱动装置5包括驱动固定连接在所述热脱附滚筒2上的第一小齿轮53、皮带传动连接在所述第一小齿轮53上的第一大齿轮52以及输出轴固定连接在所述第一大齿轮52上的第一电机51;所述驱动装置5还包括驱动固定连接在所述预加热滚筒1外壁的第二小齿轮54、皮带传动连接在所述第二小齿轮54上的第二大齿轮55以及输出轴固定连接在所述第二大齿轮56上的第二电机56;所述预加热滚筒1与所述左侧轴承座101、右侧轴承座102之间均设置有平面轴承58;所述热脱附滚筒2与所述左侧轴承座101设置有深沟球轴承59。电机与减速机之间采用皮带传动,保证传动平稳;加热方式为逆流加热以保证物料与热空气充分接触;出料口、出风口加装温度传感器,在控制柜面板显示;出料为侧下方出料方式;滚筒两端密封可靠,不泄露。根据不同物料在筒体内的停留时间要求,调整滚筒转速,以获得理想的恒温时间;根据无线红外温度传感器仪表的指示,调整每个加热段的温度,即可获得理想的加热温度。通过热脱附处理,使物料得到理想的修复效果,将土壤物料中的有机污染物挥发至热空气中。

40.还包括气路系统6;所述气路系统6包括第一扬料气路61以及第二扬料气路62;所述第一导柱127为环形圆筒;所述第一导柱127另一端内孔设置有第一快插接头;所述第一快插接头与所述第一扬料气路61连通;所述第二导柱124另一端内孔设置有第二快插接头;所述第二快插接头与所述第二扬料气路62连通;所述预加热滚筒1右侧设置有出气孔66;所述出气孔66连接有吸气风机67;所述第一扬料气路61、所述第二扬料气路62与所述吸气风机67连接;所述第一扬料气路61出口连接有第一电磁阀63;所述第二扬料气路62出口连接有第二电磁阀64;所述第一扬料气路61、所述第二扬料气路62与所述吸气风机67之间设置有截止阀65。

41.所述废气处理装置9包括旋风除尘91、急冷塔92、布袋除尘室93以及酸性气体洗涤塔94。除尘系统:预加热滚筒末端尾气温度约200℃左右,风量约40000m3/h,为高效除去尾气中的大颗粒粉尘,降低物料温度,防止二噁英类污染物的再合成,该除尘系统采用国家标准中推荐的旋风除尘系统。该除尘系统包括双筒旋风除尘器一台,布袋除尘器(脉冲喷吹)一套,一级除尘回收螺旋输送器一台,二级回收螺旋输送器一台。

42.设计参数:处理尾气量:40000m3/h;进气温度:180℃;尾气中污染物允许浓度:375mg/m3;入口粉尘允许量:1000g/nm3;出口粉尘允许量:30g/nm3;过滤布袋最高耐温(瞬时):250℃;总过滤面积:》720m2;脉冲喷吹压力:》0.3mpa;承受负压:6000pa;引风机功率2

×

75kw;电动推杆0.12kw;布袋除尘器回收螺旋输送器电机功率2

×

3kw。

43.从袋式除尘器排出的尾气温度较高(约150℃)、尾气中还含有部分粉尘颗粒。为达到尾气的降温除尘目的,工艺将采用一级喷淋装置。其喷淋塔直径1.5m,高5m。喷淋塔下部为进气缓冲室;中部填充填料,增大比表面积,使气液两相物料在填料表面充分接触,提高降温除尘的效率;喷淋塔上部设置除雾装置与淋洗水喷头;喷淋水自上而下,含微尘气体由下而上逆流运行。

44.由于气、液两相在喷淋塔内填料表面的运行接触,气体中的微尘和可溶于水的有害物质被水洗掉,随水通过喷淋塔底部的出水口流进循环水池。在循环水池中设砂滤装置,经沉降过滤后的水用提升水泵送进喷淋塔中循环使用,喷淋水在洗气的同时降低了气体的温度。在洗气降温的过程中,有少量水蒸气和水雾随气流上行,进入喷淋塔上部。喷淋塔上部装有淋水片,可以收集气流中的水蒸气和水雾,保证进入活性炭吸附塔的气流中的水汽达到最低限度。

45.喷淋塔外设置1个循环水池,循环水池长3m,宽2m,高2.5m,水池底部设置砂滤层,可对喷淋水进行过滤处理,降低喷淋水中的粉尘含量,避免堵塞喷头。定期对循环水池进行反冲洗处理,反冲洗水经过滤处理后泵吸进入循环水罐。反冲洗过程中,为保证喷淋塔的不间断运行,配置1个循环水罐,循环水罐直径1.5m,高3m。循环水池进行反冲洗过程中,使用循环水罐为喷淋塔提供喷淋水。系统配置循环水泵与反冲洗水泵,循环水泵流量20m3/h,扬程8m;反冲洗水泵流量10m3/h,扬程5m。废气经过旋风除尘、布袋除尘、冷却降温后,进入尾气净化系统采用布袋除尘和二级活性炭吸附,净化后气体浓度需满足要求后排放。

46.本集成热脱附滚筒系统及其施工工法:步骤一:将待修复污染土壤输送至进料口4,土壤从进料口4进入预加热滚筒1内壁,启动第一电机51和第二电机56,通过皮带带动第一小齿轮上的预加热滚筒1旋转,第二小齿轮54带动热脱附滚筒2旋转;

步骤二:开启加热器3内的高温灯管34,启动吹气风机8a,启动吸气风机67;步骤三:打开截止65,通过第一电磁阀63吸合,第一扬料气路61开启,延时5s后,通过第二电磁阀64吸合,第二扬料气路62开启;延时5s后,第一电磁阀63断开,再延时5s后,第二电磁阀64断开;步骤四:将修复后的土壤收集到土壤收集箱7内,多余废气经过废气处理装置9处理达标后进行排放。

47.以上所述实施方式仅为本发明的优选实施例,而并非本发明可行实施的穷举。对于本领域一般技术人员而言,在不背离本发明原理和精神的前提下,对其所作出的任何显而易见的改动,都应当被认为包含在本发明的权利要求保护范围之内。