1.本发明涉及废水处理技术领域,尤其涉及一种铁碳铜合金微电解复合材料及其制备方法和应用。

背景技术:

2.微电解技术是一种催化还原水处理技术,可实现有机污染物分子链的断裂、化学键的改变、结构内部能量的转移,可消减有机污染物的毒性,提高废水的可生化性,实现难降解废水的强化处理,该技术已广泛应用在工业废水处理中。此外,该技术还可与双氧水联用,形成微电解-芬顿氧化-絮凝沉淀工艺,可有效降低化学耗氧量(cod)、氨氮、色度、悬浮物浓度(ss)等多种污染物的指标。目前,对于微电解复合材料的制备工艺已做了大量工作,以铁、碳、黏土等原料为主,在外形、结构上不断的革新,主要特征在于碳的前驱体不同,黏土的选择不同等。现有技术中公开了以竹粉为碳前驱物烧结形成多孔碳,制备微电解复合材料,虽然节省了成本但该材料黏土比例可达40%,铁碳有效成分较低,且压溃强度较小,限制其工业应用。现有技术还公开了一种铁基多金属合金微电解材料的制备方法,采用多种金属高温烧结,但在成型时还主要依靠黏土与粘结剂的作用,且比例达20%以上;再如一种抗板结铁碳微电解填料及其制备方法,利用石墨和氧化铝为催化剂,加强了电子在微电解材料内部的传递,加速了氧化膜的扩散。但催化剂制作需单独烧制,且工艺较为复杂,难以在市场上规模化应用。

3.因此,研究开发一种高硬度和压溃强度、稳定性、耐腐蚀性和废水处理效果良好,降低氧化板结,制备工艺简单的微电解复合材料,具有重要的价值和意义。

技术实现要素:

4.本发明的目的在于为了克服现有技术的不足而提供一种铁碳铜合金微电解复合材料及其制备方法和应用,用以解决现有技术中微电解水材料硬度低、强度低、易板结、粘土掺量较大、有效成分低、稳定性差的问题。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种铁碳铜合金微电解复合材料,所述复合材料的制备原料包含碳化硼、煤粉、铁粉、氧化铜粉末、造孔剂和水;

7.所述碳化硼、煤粉、铁粉、氧化铜粉末和造孔剂的质量比为5~10:10~20:60~80:5~10:0.5~1.5;

8.所述铁粉和水的质量体积比为0.6~0.8kg:100~150ml。

9.作为优选,所述碳化硼的制备方法包含如下步骤:将炭黑和硼酸混合后进行煅烧,得到碳化硼;

10.所述煅烧的温度为1600~1700℃,时间为1~2h;所述煅烧在隔绝空气条件下进行;

11.所述炭黑和硼酸的质量比为50~60:40~50;所述炭黑的粒径为50~150μm。

12.作为优选,所述煤粉、铁粉和氧化铜粉末的粒径独立的为50~150μm。

13.作为优选,所述造孔剂包含草酸和/或酒石酸。

14.本发明还提供了一种所述的铁碳铜合金微电解复合材料的制备方法,包含如下步骤:

15.1)将碳化硼、煤粉、铁粉、氧化铜粉末、造孔剂和水混合后压制成型,得到成型产物;

16.2)对成型产物顺次进行煅烧、淬火处理,得到铁碳铜合金微电解复合材料。

17.作为优选,步骤1)所述混合的时间为0.5~2h,所述压制成型的压力为4~10mpa。

18.作为优选,步骤2)所述煅烧的温度为1700~1900℃,时间为1~2h;所述煅烧在隔绝空气条件下进行。

19.作为优选,步骤2)所述淬火处理的时间为20~50s;所述淬火处理的介质为水或氯化钠溶液。

20.作为优选,所述氯化钠溶液的质量浓度为0.8~1.2%。

21.本发明还提供了一种所述的铁碳铜合金微电解复合材料在废水处理中的应用。

22.本发明的有益效果包括以下几点:

23.1)碳化硼基于碳硼共价键作用形成的原子团簇使铁碳铜合金微电解复合材料具有坚硬、膨胀系数低等特性,能够提高复合材料的空间结构稳定性、硬度、压溃强度、抗化学腐蚀性和抗板结性,提高复合材料使用过程中的机械稳定性;改变了材料的电位差,促进复合材料氧化膜的扩散,提高复合材料的抗板结效应。

24.2)氧化铜粉末在高温下电离成离子晶体,经煅烧后可改变微观晶面角度,对复合材料的电化学性能有提升作用,并且增强了其耐腐蚀性。

25.3)本发明的铁碳铜合金微电解复合材料的结构密实,硬度高,强度和耐腐蚀性显著提升;无粘结剂添加,有效成分高,铁元素比例达到70%以上,无效残渣析出量显著减少。

26.4)本发明的铁碳铜合金微电解复合材料重复利用率高,在多种工业废水如印染、电镀、造纸、制药等废水的微电解、类芬顿反应中具有优异的性能,能够强化处理工业废水。

附图说明

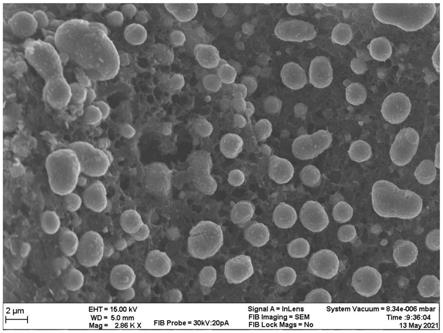

27.图1为实施例1的铁碳铜合金微电解复合材料的sem图;

28.图2为实施例1的铁碳铜合金微电解复合材料的形貌图;

29.图3为实施例1的铁碳铜合金微电解复合材料的能谱图。

具体实施方式

30.本发明提供了一种铁碳铜合金微电解复合材料,所述复合材料的制备原料包含碳化硼、煤粉、铁粉、氧化铜粉末、造孔剂和水;

31.所述碳化硼、煤粉、铁粉、氧化铜粉末和造孔剂的质量比为5~10:10~20:60~80:5~10:0.5~1.5;

32.所述铁粉和水的质量体积比为0.6~0.8kg:100~150ml。

33.本发明所述碳化硼、煤粉、铁粉、氧化铜粉末和造孔剂的质量比优选为6~9:12~18:65~75:6~9:0.7~1.2,进一步优选为7~8:14~16:67~72:7~8:0.8~1.1,更优选为

7.5:15:70:7.5:0.9~1。

34.本发明所述铁粉和水的质量体积比优选为0.65~0.75kg:110~140ml,进一步优选为0.68~0.72kg:120~130ml,更优选为0.7kg:125ml。

35.本发明所述碳化硼的制备方法优选包含如下步骤:将炭黑和硼酸混合后进行煅烧,得到碳化硼;

36.所述煅烧的温度优选为1600~1700℃,进一步优选为1620~1680℃,更优选为1640~1660℃;所述煅烧的时间优选为1~2h,进一步优选为1.5h;所述煅烧优选在隔绝空气条件下进行;隔绝空气是为了提供绝氧条件。

37.本发明所述煅烧处理后优选对产物进行冷却、压碎、筛分处理,得到碳化硼;所述碳化硼的粒径优选为50~150μm,进一步优选为75~125μm,更优选为90~100μm。

38.本发明所述炭黑和硼酸的质量比优选为50~60:40~50,进一步优选为52~58:42~48,更优选为54~56:44~46;所述炭黑的粒径优选为50~150μm,进一步优选为75~125μm,更优选为90~100μm。

39.本发明所述煤粉、铁粉和氧化铜粉末的粒径独立的优选为50~150μm,进一步优选为75~125μm,更优选为90~100μm。

40.本发明所述造孔剂优选包含草酸和/或酒石酸;当造孔剂同时包含草酸和酒石酸时,所述草酸和酒石酸优选以等质量比进行混合。

41.本发明还提供了一种所述的铁碳铜合金微电解复合材料的制备方法,包含如下步骤:

42.1)将碳化硼、煤粉、铁粉、氧化铜粉末、造孔剂和水混合后压制成型,得到成型产物;

43.2)对成型产物顺次进行煅烧、淬火处理,得到铁碳铜合金微电解复合材料。

44.本发明步骤1)所述混合的时间优选为0.5~2h,进一步优选为1~1.5h;所述压制成型的压力优选为4~10mpa,进一步优选为6~9mpa,更优选为7~8mpa。

45.本发明步骤2)所述煅烧的温度优选为1700~1900℃,进一步优选为1750~1850℃,更优选为1800℃;所述煅烧的时间优选为1~2h,进一步优选为1.5h;所述煅烧优选在隔绝空气条件下进行,所述煅烧的过程中,炉膛内负压优选为0.1~0.3mpa,进一步优选为0.2mpa;所述煅烧之前优选对成型产物进行干燥。

46.本发明的煅烧过程中,氧化铜粉末经过还原生成单质铜,单质铜与铁、碳熔融成铁碳铜合金,经淬火处理得到高硬度铁碳铜合金微电解复合材料。

47.本发明的煅烧处理使复合材料内部呈现熔融状态,冷却后再次凝结成型,复合材料的结构密实。

48.本发明步骤2)所述淬火处理的时间优选为20~50s,进一步优选为30~40s;所述淬火处理的介质优选为水或氯化钠溶液;所述氯化钠溶液的质量浓度优选为0.8~1.2%,进一步优选为1%。

49.本发明采用淬火处理对煅烧产物进行冷却;淬火冷却能够提高复合材料的韧性和强度。

50.本发明还提供了一种所述的铁碳铜合金微电解复合材料在废水处理中的应用。

51.下面结合实施例对本发明提供的技术方案进行详细的说明,但是不能把它们理解

为对本发明保护范围的限定。

52.实施例1

53.将1kg炭黑(粒径为75μm)和0.8kg硼酸混合均匀,然后在隔绝空气条件下进行煅烧,煅烧的温度为1600℃,时间为1h,煅烧产物经过冷却、压碎、筛分,得到粒径为75μm的碳化硼。

54.将0.2kg碳化硼、1.2kg铁粉(粒径为150μm)、0.37kg煤粉(粒径为75μm)、0.2kg氧化铜粉末(粒径为125μm)、0.03kg酒石酸和240ml水搅拌混合0.5h,然后用压片机在6mpa下压制成型。成型产物干燥后在隔绝空气条件、1700℃温度下煅烧1h,煅烧过程中炉膛内负压为0.3mpa,取出煅烧产物在水中淬火冷却30s,得到铁碳铜合金微电解复合材料。

55.实施例1得到的铁碳铜合金微电解复合材料的质量为2.1kg,经检测,铁碳铜合金微电解复合材料的压溃强度为1300mpa。

56.将1kg铁碳铜合金微电解复合材料应用在微电解小试装置中作为一种制药废水的强化预处理材料,小试装置处理量为22l/d,制药废水的cod进水为7500mg/l,出水降至3000mg/l,bod/cod(bod/cod为生物耗氧量和化学耗氧量的比值)由0.06增至0.35,生化性提升明显,cod在后段可充分被微生物降解,表明铁碳铜合金微电解复合材料的原电池效应较好。

57.铁碳铜合金微电解复合材料在ph为2的酸性条件下使用两周后压溃强度依然稳定在900mpa以上,具有良好的化学稳定性,且表面无明显氧化板结。

58.实施例1的铁碳铜合金微电解复合材料的sem(fei-quanta 200型扫描电子显微镜)图如图1所示,由图1可知,本发明的复合材料含有孔道结构,均匀性良好。

59.实施例1的铁碳铜合金微电解复合材料的形貌图如图2所示。由图2可知,本发明复合材料为多孔结构的圆柱体(2cm

×

1.5cm)。

60.实施例1的铁碳铜合金微电解复合材料的能谱图如图3所示,由图3可知,本发明的复合材料含有铁、碳、铜、硼元素,铁元素含量最高。

61.实施例2

62.将1kg炭黑(粒径为125μm)和1kg硼酸混合均匀,然后在隔绝空气条件下进行煅烧,煅烧的温度为1650℃,时间为2h,煅烧产物经过冷却、压碎、筛分,得到粒径为125μm的碳化硼。

63.将0.15kg碳化硼、1.4kg铁粉(粒径为75μm)、0.29kg煤粉(粒径为75μm)、0.15kg氧化铜粉末(粒径为125μm)、0.01kg草酸和300ml水搅拌混合1h,然后用压片机在4mpa下压制成型。成型产物干燥后在隔绝空气条件、1800℃温度下煅烧2h,煅烧过程中炉膛内负压为0.2mpa,取出煅烧产物在水中淬火冷却40s,得到铁碳铜合金微电解复合材料。

64.实施例2得到的铁碳铜合金微电解复合材料的质量为2.05kg,经检测,铁碳铜合金微电解复合材料的压溃强度为1200mpa。

65.将1kg铁碳铜合金微电解复合材料应用在微电解小试装置中作为一种制药废水的强化预处理材料,小试装置处理量为22l/d,制药废水的cod进水为50000mg/l,出水降至10000mg/l,bod/cod的值由0.06增至0.15,色度由25000倍降至200倍,生化性明显提升,表明铁碳铜合金微电解复合材料的应用性能良好。

66.铁碳铜合金微电解复合材料在ph为2的酸性条件下使用一个月后压溃强度依然稳

定在900mpa以上。干燥后检测质量损失小于5%,具有良好的化学稳定性,且表面无明显氧化板结。

67.实施例3

68.将1.1kg炭黑(粒径为90μm)和0.9kg硼酸混合均匀,然后在隔绝空气条件下进行煅烧,煅烧的温度为1700℃,时间为1.5h,煅烧产物经过冷却、压碎、筛分,得到粒径为125μm的碳化硼。

69.将0.1kg碳化硼、1.5kg铁粉(粒径为90μm)、0.28kg煤粉(粒径为75μm)、0.1kg氧化铜粉末(粒径为125μm)、0.02kg草酸和280ml水搅拌混合0.75h,然后用压片机在10mpa下压制成型。成型产物干燥后在隔绝空气条件、1900℃温度下煅烧1h,煅烧过程中炉膛内负压为0.1mpa,取出煅烧产物在质量浓度为1%的氯化钠溶液中淬火冷却30s,得到铁碳铜合金微电解复合材料。

70.实施例3得到的铁碳铜合金微电解复合材料的质量为2kg,经检测,铁碳铜合金微电解复合材料的压溃强度为950mpa。

71.将1kg铁碳铜合金微电解复合材料应用在微电解小试装置中作为化工厂丁辛醇生产废水的强化预处理材料,小试装置处理量为24l/d,丁辛醇生产废水的cod进水为10000mg/l,出水降至3000mg/l,cod去除率可达70%以上,bod/cod的值得到提升,生化性好氧污泥增长较快,后经过厌氧/好氧后cod降至200mg/l以内,表明铁碳铜合金微电解复合材料的应用性能较好。

72.铁碳铜合金微电解复合材料在ph为2的酸性条件下使用三个月后压溃强度依然稳定在1000mpa以上。干燥后检测质量损失小于10%,铁碳铜合金微电解复合材料使用期间具有良好的化学稳定性,表面无明显氧化板结,硬度损失量小,机械稳定性强。

73.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。