1.本实用新型属于含油泥沙处理技术领域,具体涉及一种适用于海上平台的组合式含油泥沙的洗脱装置。

背景技术:

2.我国作为典型的“富煤贫油少气”国家,石油资源始终紧缺。2017年我国石油表观需求量达到5.9亿吨,石油净进口量达到3.96亿吨,石油对外依存度达到了67.4%。随着我国陆地油气资源贮量的减少,对于海上油井的高效开采意义重大。但是由于现有的采油技术的限制,我国海上油井采出液含沙量较大,过度出沙会导致油田生产设备的损坏,如管线堵塞,管线传输阻力增大等,所以对于这些含沙采出液需要进行脱沙处理,若脱沙处理后产生的含油泥沙不能进行合理处理,将会对海洋环境造成严重污染。

3.虽然含油泥沙是原油生产过程中主要的固体废弃物,但是它也是重要的二次能源。对于这些含油泥沙进行无害化处理及回收原油,不仅可以减少对于环境的破坏,而且可以产生巨大的经济效益。

4.目前,含油泥沙处理技术的常规工艺主要有热水洗法、有机溶剂萃取法和热解干馏法,这些技术都存在污染环境、成本较高等缺点。如专利授权公开号为cn2647850,名称为含油污砂分离清洗及回收装置。该方法虽然实现了对含油污砂的高效除油,但仍存在处理流程繁琐、成本高等诸多弊端。又如专利授权公开号为cn204714750u,名称为一种油砂常减压干馏复合热裂解的炼制装置。该装置工艺流程复杂,成本高。因此,开发一种结构紧凑,操作简单,节约成本,能耗低,效率高的含油泥沙洗涤工艺意义重大。

技术实现要素:

5.现有含油泥沙处理技术的常规工艺主要有热水洗法、有机溶剂萃取法和热解干馏法,这些技术都存在污染环境、成本较高等缺点。本实用新型提供一种适用于海上平台的组合式含油泥沙的洗脱装置,采用管式涡旋洗涤、旋流分离、气浮除油相结合的方式,可以达到良好的除油效果,并且装置结构紧凑,操作简单,节约成本,效率高。

6.本实用新型解决上述技术问题的技术方案如下:一种适用于海上平台的组合式含油泥沙的洗脱装置,包括罐内喷射混合器、固液旋流器、气浮除油装置和生产分离器;所述罐内喷射混合器分别连通有药剂储罐,所述罐内喷射混合器的顶部开有含油泥沙和生产水进口,所述罐内喷射混合器的底部出口连通前段管式涡旋洗涤器,所述前段管式涡旋洗涤器有至少串联的三根,所述前段管式涡旋洗涤器连通所述固液旋流器的顶部入口,所述固液旋流器的底部开有底流口连通后段管式涡旋洗涤器,所述后段管式涡旋洗涤器连通所述气浮除油装置,所述气浮除油装置的底部开有出沙口,所述气浮除油装置的顶部出口和所述固液旋流器的顶部开有溢流口连通所述生产分离器。

7.根据需要,可以选择使用的罐内喷射混合器的数量以及配套的药剂储罐的数量。

8.本实用新型进一步设置为,所述罐内喷射混合器包括罐体,沿所述罐内壁周向均

布设有不少于6个高压喷射混合单元,所述高压喷射混合单元包括外壳,所述外壳的一端为入口、另一端设置有增压喷嘴,从入口到所述增压喷嘴之间依次为渐缩腔、喉部、渐扩腔。

9.本实用新型进一步设置为,所述生产分离器包括壳体,所述壳体的顶部设有入口和排气口,底部设有排水口和排油口,从入口开始,所述壳体依次内置脱气芯管、整流均布器、油水聚结模块、可调油水隔离堰板和除沫器。

10.本实用新型进一步设置为,所述前段管式涡旋洗涤器和所述后段管式涡旋洗涤器的结构一样,均包括文丘里空化段和涡旋流起旋段,所述涡旋流起旋段的一端为进口端、所述文丘里空化段的另一端为出口端,所述涡旋流起旋段固定在所述进口端内,所述涡旋流起旋段上连接有同轴的心轴,所述心轴上连接有螺旋叶片。

11.本实用新型进一步设置为,所述固液旋流器包括上部的直筒段和下部的锥筒段,所述直筒段长度为0.2h,所述锥筒段长度为0.8h,h为固液旋流器总高度。

12.本实用新型进一步设置为,所述气浮除油装置包括下方的微气泡发生区和上方的气浮除油区,所述微气泡发生区下部装有搅拌叶轮,微气泡发生区四周均匀开设有微气泡入口。具体的,所述气浮除油装置可使用为中国专利cn112357994a中的冷气气浮除油装置。

13.本实用新型进一步设置为,所述微气泡入口处装有微气泡发生器,所述微气泡发生器包括内筒和外筒,所述内筒连接在所述外筒的前端内部;所述内筒的外侧端部为液相进口,内侧端部为收口状出口;所述外筒的后端为微气泡出口;所述外筒的壁上靠近前端的位置开有气相进口,所述外筒的前段和所述内筒之间为气道,从所述内筒的内侧端部指向所述微气泡出口的空间依次为渐缩段、喉管、渐扩段、分散段。气泡发生原理是外部空气由于自吸作用而从气相进口进入微气泡发生器,空气在水流的剪切作用下产生气泡,气泡在流经扩张段时在静压回升作用下而产生大量微气泡。

14.本实用新型进一步设置为,所述前段管式涡旋洗涤器管式涡旋洗涤器采用立式安装,所述后段管式涡旋洗涤器采用卧式安装,使得整套装置更加结构紧凑。

15.本实用新型还提供了上述的洗脱装置进行洗脱的方法,包括如下步骤:

16.(1)含油泥沙及生产水以重量固液比为1:10-1:2的比例进入罐内喷射混合器,药剂储罐向罐内喷射混合器间断性加药,含油泥沙和药剂在罐内喷射混合器中混合,混合总时间不低于15min;

17.(2)喷射混合后的含油泥沙及生产水进入前段管式涡旋洗涤器进行多级洗涤;经前段管式涡旋洗涤器多级洗涤后的含油泥沙进入固液旋流器;经固液旋流器离心分离的油水混合物经固液旋流器的溢流口进入生产分离器,经固液旋流器离心分离的沙水混合物经固液旋流器的底流口进入后段管式涡旋洗涤器;

18.(3)经后段管式涡旋洗涤器洗涤后的含油泥沙进入气浮除油装置,微气泡发生器向气浮除油装置加入微气泡;

19.(4)经气浮除油装置处理的油水混合物经离心泵进入生产分离器。

20.现有管式洗涤器在处理含油泥沙时,虽然具有结构紧凑,适用性强,能耗低等诸多优点,但是传统管式洗涤器也存在易堵塞,单根处理量小等缺点。管式涡旋洗涤技术具有不易堵塞,处理量大,结构紧凑,适用性强,能耗低等优点,气浮除油技术具有除油效率高,结构紧凑等优点,旋流分离技术具有操作简单,能耗低,效率高的优点,结合管式涡旋洗涤、旋流分离和气浮除油的优点,将管式涡旋洗涤、旋流分离和气浮除油应用于含油泥沙的洗脱

工艺中意义重大。

21.本实用新型具有以下有益效果:

22.(1)利用本实用新型的洗脱装置进行海上油田生产水含油泥沙洗涤,含油泥沙处理成本大幅度降低;

23.(2)利用管式涡旋洗涤器多级串联,不仅提高了含油泥沙的除油率,而且整套装置占地面积小,从根本上解决了海上平台空间极为有限的问题;

24.(3)气浮除油装置的微气泡发生区下部安装有搅拌叶轮,搅拌产生弱离心力场,将气浮技术与弱离心力场结合,减小了水力停留时间,提高了装置处理效率。

附图说明

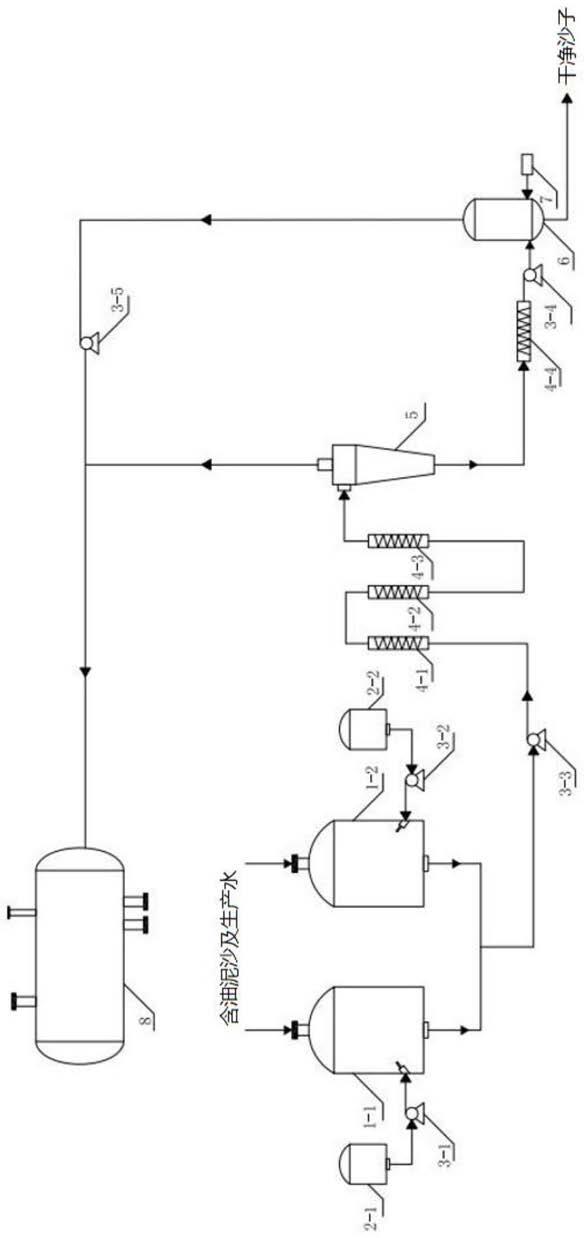

25.图1是本实用新型的整体结构示意图;

26.图2是管式涡旋洗涤器的结构示意图;

27.图3是气浮除油装置的结构示意图;

28.图4是微气泡入口分布示意图;

29.图5是微气泡发生器结构示意图;

30.图6是高压喷射混合单元的结构示意图;

31.图7是生产分离器结构示意图。

32.其中,1-1、第一罐内喷射混合器;1-1-1、入口;1-1-2、渐缩腔;1-1-3、喉部;1-1-4、渐扩腔;1-1-5、增压喷嘴;1-2、第二罐内喷射混合器;2-1、2-2、药剂储罐;3-1、3-2、3-5、离心泵;3-3、3-4、泥浆泵;4-1、4-2、4-3、前段管式涡旋洗涤器;4-4、后段管式涡旋洗涤器;4-3-1、文丘里空化段;4-3-2、涡旋流起旋段;4-3-3、心轴;4-3-4、螺旋叶片;5、固液旋流器;6、气浮除油装置;6-1、微气泡发生区;6-2、气浮除油区;6-3、壳体;6-4、搅拌叶轮;6-5、微气泡入口;7、微气泡发生器;7-1、外筒;7-2、内筒;7-3、渐缩段;7-4、喉管;7-5、渐扩段;7-6、分散段;7-7、气相进口;7-8、液相进口;7-10、微气泡出口;8、生产分离器;8-1壳体;8-2脱气芯管;8-3整流均布器;8-4油水聚结模块;8-5排水口;8-6可调油水隔离堰板;8-7排油口;8-8排气口;8-9除沫器;8-10入口。

具体实施方式

33.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

34.为本实用新型提供的一个实施例的结构如图1所示,该海上平台的组合式含油泥沙的洗脱装置主要包括:第一罐内喷射混合器1-1,第二罐内喷射混合器1-2,药剂储罐2-1、2-2,前段管式涡旋洗涤器4-1、4-2、4-3,前后段管式涡旋洗涤器4-4,固液旋流器5,气浮除油装置6,微气泡发生器7,生产分离器8。含油泥沙及生产水分别进入第一罐内喷射混合器1-1与第二罐内喷射混合器1-2的进料口,药剂储罐2-1与2-1分别经离心泵3-1、3-2向第一罐内喷射混合器1-1与第二罐内喷射混合器1-2间断性加药,含油泥沙和药剂在罐内喷射混合器中混合,混合总时间不低于15mi n。喷射混合后的含油泥沙及生产水经泥浆泵3-3进入

前段管式涡旋洗涤器4-1进行一级洗涤。经前段管式涡旋洗涤器4-1一级洗涤后的含油泥沙进入前段管式涡旋洗涤器4-2进行二级洗涤。经前段管式涡旋洗涤器4-2二级洗涤后的含油泥沙进入前段管式涡旋洗涤器4-3进行三级洗涤。经前段管式涡旋洗涤器4-3三级洗涤后的含油泥沙进入固液旋流器5的进料口。经固液旋流器5离心分离的油水混合物经固液旋流器5的溢流口进入生产分离器8。经固液旋流器5离心分离的沙水混合物经固液旋流器5的底流口进入后段管式涡旋洗涤器4-4。经后段管式涡旋洗涤器4-4四级洗涤后的含油泥沙经泥浆泵3-4进入气浮除油装置6,微气泡发生器7向气浮除油装置6加入微气泡。经气浮除油装置6处理的油水混合物经离心泵3-5进入生产分离器8。

35.参见图2,前段管式涡旋洗涤器4-3和后段管式涡旋洗涤器4-4的结构一样,均包括文丘里空化段4-3-1和涡旋流起旋段4-3-2,文丘里空化段4-3-1的一端为进口端、另一端为出口端,涡旋流起旋段4-3-2固定在进口端内,涡旋流起旋段4-3-2上连接有同轴的心轴4-3-3,心轴4-3-3上连接有螺旋叶片4-3-4。

36.固液旋流器5包括上部的直筒段和下部的锥筒段,直筒段长度为0.2h,锥筒段长度为0.8h,h为固液旋流器总高度。

37.参见图3和图4,气浮除油装置6包括下方的微气泡发生区6-1和上方的气浮除油区6-2,微气泡发生区6-1下部装有搅拌叶轮6-4,微气泡发生区6-1四周均匀开设有微气泡入口6-5。具体的,气浮除油装置6可使用为中国专利cn112357994a中的冷气气浮除油装置。

38.参见图5,微气泡入口6-5处装有微气泡发生器7,微气泡发生器7包括内筒7-2和外筒7-1,内筒7-2连接在外筒7-1的前端内部。内筒7-2的外侧端部为液相进口7-8,内侧端部为收口状出口。外筒7-1的后端为微气泡出口7-10。外筒7-1的壁上靠近前端的位置开有气相进口7-7,外筒7-1的前段和内筒7-2之间为气道,从内筒7-2的内侧端部指向微气泡出口的空间依次为渐缩段7-3、喉管7-4、渐扩段7-5、分散段7-6。气泡发生原理是外部空气由于自吸作用而从气相进口进入微气泡发生器,空气在水流的剪切作用下产生气泡,气泡在流经扩张段时在静压回升作用下而产生大量微气泡。

39.第一罐内喷射混合器1-1和第二罐内喷射混合器1-2的结构一样,均包括罐体,沿罐内壁周向均布设有不少于6个高压喷射混合单元。参见图6,高压喷射混合单元包括外壳,外壳的一端为入口1-1-1、另一端设置有增压喷嘴1-1-5,从入口1-1-1到增压喷嘴1-1-5之间依次为渐缩腔1-1-2、喉部1-1-3、渐扩腔1-1-4。

40.参见图7,生产分离器8包括壳体,壳体8-1的顶部设有入口8-10和排气口8-8、底部设有排水口8-5和排油口8-7。从入口开始,壳体8-1依次内置脱气芯管8-2、整流均布器8-3、油水聚结模块8-4、可调油水隔离堰板8-6和除沫器除沫器。

41.某海上平台采用含油泥沙物料进口流量为10m3/h,油沙含油率约18%。含油泥沙及生产水以重量固液比约为1:10的比例进入第一罐内喷射混合器1-1与第二罐内喷射混合器1-2的进料口。采用上述装置和方法对海上平台含油泥沙进行洗脱,处理后的含油泥沙平均含油率约0.8%,完全低于海洋石油勘探开发污染物排放浓度限值。

42.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。