1.本发明涉及磷化铟晶体技术领域,尤其涉及一种输送磷化铟晶体的设备及检测工艺。

背景技术:

2.在中国专利cn213287900u的专利中,公开了一种磷化铟晶体生长除杂装置,包括固定底板,所述固定底板的顶部固定连接有水箱,所述水箱的右侧固定连接有导管,所述导管的外部固定安装有控制阀,所述固定底板的顶部固定连接有位于水箱外侧的支撑板,所述支撑板的内侧固定连接有顶板,所述顶板的顶部固定安装有电动推杆,所述顶板的顶部固定安装有位于电动推杆左侧的控制台。该磷化铟晶体生长除杂装置,通过操作控制台启动电动推杆向下延伸推动层板,当传动杆位于水箱顶部开设的开口内侧时关闭电动推杆,此时隔网位于水箱的内部,然后启动驱动马达带动侧板旋转,从而对磷化铟晶体进行除杂。

3.但是上述专利虽然能够除杂,但是还需要通过机械手抓取,进行进一步的检测,保证磷化铟晶体的质量。

技术实现要素:

4.本发明要解决的技术问题是:为了克服上述技术中的技术问题之一,本发明提供了一种输送磷化铟晶体的设备,包括,输送线,设置在所述输送线一侧的工业机器人、设置在所述工业机器人的主轴上方的清洁部和设置在所述工业机器人机械手端部的连接部,所述连接部包括连接轴和与所述连接轴连接的夹持部,所述连接轴包括轴体、设置在所述轴体端部的若干台阶轴和卡接在尺寸最小的所述台阶轴上的卡套,所述夹持部与所述台阶轴过盈连接,若干所述台阶轴的侧壁上均开设有若干通孔,所述卡套上固定连接有适于卡在所述通孔上的台阶杆,所述连接轴内还设有弹性夹,所述弹性夹抵住所述台阶杆设置,以固定所述台阶杆。

5.进一步地,所述通孔的数量为两个,所述弹性夹呈v形,其中,所述弹性夹的尺寸与所述通孔尺寸适配。

6.进一步地,所述弹性夹远离所述连接轴轴线的一面设有清洁刷。

7.进一步地,所述台阶轴内开设有安装槽,其中,所述弹性夹设置在所述安装槽内。

8.进一步地,所述安装槽内还设有安装座,其中,所述安装座的两侧设有与所述弹性夹适配的固定槽。

9.进一步地,所述夹持部包括夹持板、开设在所述夹持板上的定位孔和设置在所述夹持板上的焊接头,其中,所述定位孔与其中一个所述台阶轴适配,以将所述夹持板上的定位孔过盈连接在所述台阶轴上。

10.进一步地,所述清洁部包括清洁盘、转动设置在所述清洁盘上的刮板、固定在所述

刮板上的气囊和与所述气囊连通的吹龙棒,以及,所述刮板适于将所述主轴上的杂质刮除,所述吹龙棒靠近所述主轴的一端设有喷嘴,所述吹龙棒远离所述主轴的一端设有清洁棉,所述清洁盘上还设有挡板;其中,当所述清洁部转动,抵住所述挡板时,所述气囊受压,以使所述吹龙棒展开,所述吹龙棒上的所述喷嘴对所述工业机器人进行清洁;当所述清洁部反向转动,脱离所述挡板时,所述气囊恢复形变,以使所述吹龙棒收卷,所述吹龙棒上的所述清洁棉对所述工业机器人清洁的部位进行擦干。

11.进一步地,所述吹龙棒包括卷绕部和与所述卷绕部连通的主体部,其中,所述卷绕部内设有钢绳,以使所述吹龙棒收缩;所述喷嘴位于所述卷绕部靠近所述工业机器人的一端;所述清洁棉位于所述卷绕部远离所述工业机器人的一端另一方面,本发明还提供了一种双臂机器人的检测工艺,,包括安装架、设置在所述安装架上的传感器模块和控制模块;所述安装架适于采用上述的卡套;所述传感器模块能够采集机器人前方的数据点l;根据数据点l计算机器人与数据点之间的距离的值,并将的值发送给所述控制模块, 所述模块控制驱动机器人工作以检测磷化铟晶体。

12.进一步,s1,建立直角坐标系,根据数据点l聚类;s11,根据数据点l的坐标值,即x1和y1;s12,将x1和y1带入:聚类半径;s13,初始化,i=1;数据点pi ∈ 聚类分组ck;s14,若聚类半径r 《 δr,则pi+1 ∈ ck;否则,令k = k + 1, pi+1 ∈ ck;s15,若i 《 n + 1,跳转到步驟s11,否则,结束聚类;s2,计算每一个聚类组进行总长度lk和首尾点的直线距离dk;s21,将数据带入,计算每一个聚类组进行总长度lk;s22,将数据带入,计算首尾点的直线距离dk的值;s3,计算每一个聚类的弯曲程度curve:;s4,将curve与x1和y1的值叠加生成x2和y2,即。

13.有益效果:1、本发明为一种输送磷化铟晶体的设备,通过采用台阶轴来适配不同尺寸的夹持板上的定位孔,以满足不同的夹持板的安装;通孔内还适配有台阶杆,安装时,将台阶杆取走,再将弹性夹按压进安装槽,通孔两侧的台阶轴可以向通孔方向挤压,方便夹持板上的定位孔放入到对应的台阶轴上,然后松开台阶轴,台阶轴恢复形变,撑住夹持板,使得夹持板上的定位孔与台阶轴过盈连接;台阶轴内还设有弹性夹,弹性夹可以抵住卡套,防止卡套脱离台阶轴;弹性夹的侧壁上设有清洁刷,当夹持板从台阶轴上取出时,将卡套取出,弹性夹由于自身弹性恢复形变,伸出安装槽,弹性夹上的清洁刷对夹持板上的定位孔进行清洁。

14.2、本发明通过挤压气囊,气囊给吹龙棒吹气,使得吹龙棒展开,从而对工业机器人进行喷清洁剂;当气囊不再被挤压时,气囊不再对吹龙棒吹气,由于吹龙棒内有钢绳,吹龙

棒收卷,收卷时吹龙棒上的清洁棉对喷嘴进行清洁,同时清洁棉对工业机器人的清洁部位进行擦拭,将清洁剂擦干,防止生锈。

附图说明

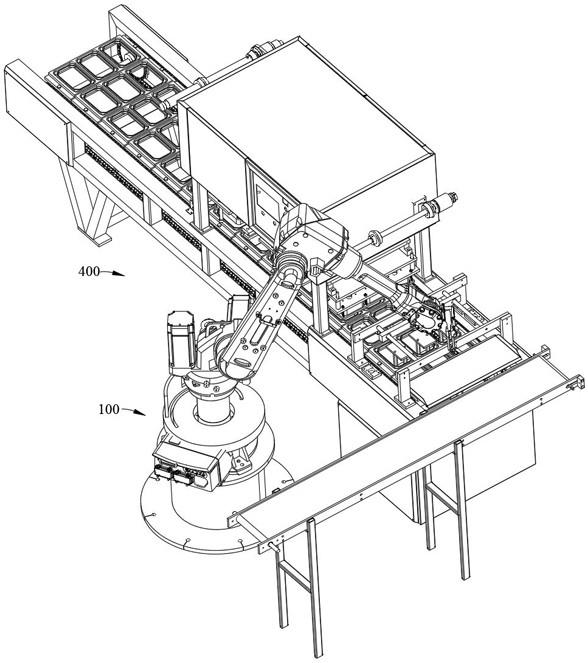

15.图1为本发明整体结构的结构示意图;图2为本发明工业机器人处的结构示意图;图3为本发明整体结构第二示意图;图 4为本发明整体结构第三示意图;图5为本发明连接轴结构示意图;图6为本发明卡套结构示意图;图7为本发明台阶轴结构示意图;图8为本发明吹龙棒结构示意图;图9为本发明导向块处的结构示意图;图10为本发明检测工艺的流程框图;图中:100、工业机器人,110、主轴;200、清洁部,210、清洁盘,211、挡板,212、安装孔,213、导向槽,220、刮板,221、导向杆,222、导向块,223、储油囊,230、气囊,240、吹龙棒,241、喷嘴,242、清洁棉,243、钢绳,244、主体部,245、卷绕部;300、连接部,310、连接轴,311、轴体,312、台阶轴,313、卡套,314、通孔,315、台阶杆,316、弹性夹,317、清洁刷,318、安装槽,319、安装座,320、固定槽,330、夹持部,331、夹持板,332、定位孔;400、输送线。

具体实施方式

16.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

17.此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本发明的描述中,需要理解的是,术语“上”、“顶”、“底”、等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含的包括一个或者更多个该特征。而且,术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描

述的那些以外的顺序实施。

18.实施例一如图1~9所示,一种输送磷化铟晶体的设备,包括输送线400,设置在所述输送线400一侧的工业机器人100、设置在所述工业机器人100的主轴110上方的清洁部200和设置在所述工业机器人100机械手端部的连接部300,所述连接部300包括连接轴310和与所述连接轴310连接的夹持部330,所述连接轴310包括轴体311、设置在所述轴体311端部的若干台阶轴312和卡接在尺寸最小的所述台阶轴312上的卡套313,所述夹持部330与所述台阶轴312过盈连接,若干所述台阶轴312的侧壁上均开设有若干通孔314,所述卡套313上固定连接有适于卡在所述通孔314上的台阶杆315,所述连接轴310内还设有弹性夹316,所述弹性夹316抵住所述台阶杆315设置,以固定所述台阶杆315;所述清洁部200包括清洁盘210、转动设置在所述清洁盘210上的刮板220、固定在所述刮板220上的气囊230和与所述气囊230连通的吹龙棒240,以及,所述刮板220适于将所述主轴110上的杂质刮除,所述吹龙棒240靠近所述主轴110的一端设有喷嘴241,所述吹龙棒240远离所述主轴110的一端设有清洁棉242,所述清洁盘210上还设有挡板211;其中,当所述清洁部200转动,抵住所述挡板211时,所述气囊230受压,以使所述吹龙棒240展开,所述吹龙棒240上的所述喷嘴241对所述工业机器人100进行清洁;当所述清洁部200反向转动,脱离所述挡板211时,所述气囊230恢复形变,以使所述吹龙棒240收卷,所述吹龙棒240上的所述清洁棉242对所述工业机器人100清洁的部位进行擦干。气囊230类似风琴管,受压会产生气体。

19.清洁部200所述清洁部200适于对工业机器人100进行清洗。

20.所述清洁部200包括清洁盘210、转动设置在所述清洁盘210上的刮板220、固定在所述刮板220上的气囊230和与所述气囊230连通的吹龙棒240,以及,所述刮板220适于将所述主轴110上的杂质刮除,所述吹龙棒240靠近所述主轴110的一端设有喷嘴241,所述吹龙棒240远离所述主轴110的一端设有清洁棉242,所述清洁盘210上还设有挡板211。

21.所述吹龙棒240包括卷绕部245和与所述卷绕部245连通的主体部244,其中,所述卷绕部245内设有钢绳243,以使所述吹龙棒240收缩;所述喷嘴241位于所述卷绕部245靠近所述工业机器人100的一端;所述清洁棉242位于所述卷绕部245远离所述工业机器人100的一端。所述喷嘴241的位置与所述工业机器人100的位置相对应。当所述清洁部200转动,抵住所述挡板211时,气囊230受压,吹龙棒240展开,此时喷嘴241正对工业机器人100,此时喷嘴241喷出清洁剂,由于工业机器人100在不停地转动,可以对工业机器人100四周都喷清洁剂,从而将工业机器人100的油泥进行去除。然后清洁部200反向转动,挡板211不再挤压气囊230,气囊230松开,吹龙棒240收卷,此时吹龙棒240上的清洁棉242正对工业机器人100,工业机器人100转动,从而将工业机器人100涂抹的清洁剂擦除,防止生锈。

22.所述清洁盘210上开设有安装孔212,其中,所述主轴110转动设置在所述安装孔212内。清洁盘210套设在主轴110上,主轴110穿过清洁盘210的安装孔212设置。

23.所述清洁盘210内还设有齿轮组,所述刮板220靠近所述安装孔212内壁的一面设有主齿,其中,所述齿轮组与所述主齿啮合,以驱动所述刮板220转动。齿轮组由电机驱动,

齿轮组驱动主齿转动,从而实现清洁部200的转动,最终控制气囊230与挡板211的接触或脱离,实现气囊230的挤压或松开。

24.所述安装孔212到所述主轴110之间的距离与所述刮板220的厚度适配。刮板220的厚度与安装孔212到主轴110的距离一致,从而主轴110转动时,刮板220可以将主轴110上的油泥刮除。刮板220的前端适于将主轴110上的油泥刮除,后端设有清洁棉242,由于喷清洁剂的时候,部分清洁剂会顺着吹龙棒240掉至主轴110上,部分清洁剂也会飞溅到主轴110上,刮板220在刮主轴110上的油泥的时候,刮板220后端的清洁棉242也可以将主轴110上的清洁剂擦拭干净。

25.所述刮板220上还延伸有导向杆221,所述清洁盘210上还开设有导向槽213,其中,所述导向杆221滑动设置在所述导向槽213内。所述导向杆221的的端部设有t形的导向块222,所述导向槽213的截面呈t形,其中,所述导向杆221通过所述导向块222滑动设置在所述导向槽213内。采用t形的导向槽213和导向块222配合,实现了清洁部200的稳定滑动。

26.连接部300所述连接部300适于将工业机器人100机械手端部进行安装各种夹持部330。

27.所述连接部300包括连接轴310和与所述连接轴310连接的夹持部330,所述连接轴310包括轴体311、设置在所述轴体311端部的若干台阶轴312和卡接在尺寸最小的所述台阶轴312上的卡套313,所述夹持部330与所述台阶轴312过盈连接,若干所述台阶轴312的侧壁上均开设有若干通孔314,所述卡套313上固定连接有适于卡在所述通孔314上的台阶杆315,所述连接轴310内还设有弹性夹316,所述弹性夹316抵住所述台阶杆315设置,以固定所述台阶杆315。

28.所述通孔314的数量为两个,所述弹性夹316呈v形,其中,所述弹性夹316的尺寸与所述通孔314尺寸适配。所述弹性夹316远离所述连接轴310轴线的一面设有清洁刷317。所述清洁刷317在夹持部330从台阶轴312取出时,对夹持部330进行清洗。所述台阶轴312内开设有安装槽318,其中,所述弹性夹316设置在所述安装槽318内。所述安装槽318内还设有安装座319,其中,所述安装座319的两侧设有与所述弹性夹316适配的固定槽320。当弹性夹316被卡套313的台阶杆315挤压至安装槽318内时,弹性夹316卡在安装座319内的固定槽320内,限制了弹性夹316在安装槽318内晃动。

29.所述夹持部330包括夹持板331、开设在所述夹持板331上的定位孔332和设置在所述夹持板331上的焊接头,其中,所述定位孔332与其中一个所述台阶轴312适配,以将所述夹持板331上的定位孔332过盈连接在所述台阶轴312上。夹持板331上设有定位孔332,定位孔332可以与其中的一个台阶轴312适配。按压台阶轴312,台阶轴312向通孔314方向发生位移,夹持板331上的定位孔332放置到对应的台阶轴312上,然后松开台阶轴312,以使台阶轴312恢复形变涨开,夹持板331上的定位孔332与台阶轴312过盈连接。

30.工作原理:电机驱动齿轮组转动,齿轮组带动主齿转动,从而使得刮板220转动,刮板220带动气囊230挤压挡板211,从而气囊230被压缩,气囊230吹气将气体吹至吹龙棒240中,吹龙棒240向上展开,此时,喷嘴241正对工业机器人100,此时喷嘴241喷出清洁剂,由于工业机器人100在不停地转动,可以对工业机器人100四周都喷清洁剂,从而将工业机器人100的油泥进行去除。主轴110在转动的时候,刮板220可以将主轴110上的油泥刮除。

31.电机驱动齿轮组反向转动,齿轮组带动主齿转动,从而使得刮板220转动,刮板220

带动气囊230远离挡板211,即气囊230不被挡板211挤压,气囊230松开,吹龙棒240收卷,此时吹龙棒240上的清洁棉242正对工业机器人100,工业机器人100转动,从而将工业机器人100涂抹的清洁剂擦除,防止生锈。同时,吹龙棒240在收卷过程中,吹龙棒240上的清洁棉242对喷嘴241进行清理,将喷嘴241上残留的清洁剂擦除。

32.当需要安装夹持板331时,将卡套313取出,向安装槽318内按压弹性夹316,然后挤压台阶轴312,台阶轴312向通孔314方向发生位移,将夹持板331上的定位孔332对应相应的台阶轴312放入,然后松开台阶轴312,台阶轴312恢复形变撑住定位孔332,使得夹持板331与定位孔332过盈连接。最后将卡套313插入到通孔314内,卡套313卡接在尺寸最小的台阶轴312上,弹性夹316抵住卡套313,防止卡套313脱离通孔314。当需要更换夹持板331时,将卡套313抽出,首先按压弹性夹316,将夹持板331向上取出,不被对应的台阶轴312撑住,然后松开弹性夹316,弹性夹316由于自身弹性恢复形变,并伸出通孔314,夹持板331在向上移动的过程中,弹性夹316上的清洁刷317对夹持板331上的定位孔332进行清理。

33.实施例二与上述实施例一不同在于:所述刮板220上设有安装孔,所述安装孔内滑动有导向杆221,所述清洁盘210上还开设有导向槽213,其中,所述导向杆221滑动设置在所述导向槽213内。所述导向槽213为弧形的导向槽213,其中,所述导向槽213的一端靠近所述主轴110设置,所述导向槽213的另一端远离所述主轴110设置。所述导向杆221靠近所述主轴110的一端设有储油囊223,其中,当所述导向块222滑动至所述导向槽213远离所述主轴110的一端时,所述储油囊223位于所述刮板220内;当所述导向块222滑动至所述导向槽213靠近所述主轴110的一端时,所述储油囊223伸出所述刮板220,并挤压所述主轴110,以将所述储油囊223中的润滑油涂抹至所述主轴110上。储油囊223适于对主轴110喷涂润滑油,巧妙地利用了导向槽213的形状,当所述导向块222滑动至所述导向槽213靠近所述主轴110的一端时,所述导向杆221具有储油囊223的一端伸出刮板220,储油囊223挤压主轴110,使得储油囊223中的润滑油喷到主轴110上;当所述导向块222滑动至所述导向槽213远离所述主轴110的一端时,所述导向杆221具有储油囊223的一端不伸出刮板220,使得储油囊223呆在刮板220的通孔中。

34.实施例三如图10所述,在实施例一的基础上,本发明还提供了一种磷化铟晶体的检测工艺,包括安装架、设置在所述安装架上的传感器模块和控制模块;所述安装架适于采用实施例一所述的卡套;所述传感器模块能够采集机器人前方的数据点l;根据数据点l计算机器人与数据点之间的距离的值,并将的值发送给所述控制模块,所述模块控制驱动机器人工作,将位于输送线400上的磷化铟晶体夹取检测,以完成磷化铟晶体的制备。

35.所述传感器模块适于采用单线激光雷达,本发明采用一种参数作为参考,防止多传感器时,各个传感器数据冲突时,控制模块会发生死机,从而导致机器人故障,保证使用系统的稳定性。

36.s1,建立直角坐标系,根据数据点l聚类;s11,根据数据点l的坐标值,即x1和y1;s12,将x1和y1带入:聚类半径;

s13,初始化,i=1;数据点pi ∈ 聚类分组ck;s14,若聚类半径r 《 δr,则pi+1 ∈ ck;否则,令k = k + 1, pi+1 ∈ ck;s15,若i 《 n + 1,跳转到步驟s11,否则,结束聚类。

37.s2,计算每一个聚类组进行总长度lk和首尾点的直线距离dk;s21,将数据带入,计算每一个聚类组进行总长度lk;s22,将数据带入,计算首尾点的直线距离dk的值;s3,计算每一个聚类的弯曲程度curve:;s4,将curve与x1和y1的值叠加生成x2和y2,即。

38.通过传感器模块实时采集数据l,并实时生成,能够快速响应,且通过curve判断当前物体的状态,生成x2和y2,能够控制机器人避障。

39.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。