1.本发明涉及锻造领域,更具体地说,涉及一种锻件表面氧化皮去除工艺。

背景技术:

2.锻造是一种利用锻压机械对金属坯料施加压力,使其产生塑性变形以获得具有一定机械性能、一定形状和尺寸锻件的加工方法,锻压(锻造与冲压) 的两大组成部分之一。通过锻造能消除金属在冶炼过程中产生的铸态疏松等缺陷,优化微观组织结构,同时由于保存了完整的金属流线,锻件的机械性能一般优于同样材料的铸件。相关机械中负载高、工作条件严峻的重要零件,除形状较简单的可用轧制的板材、型材或焊接件外,多采用锻件。

3.锻件在锻造过程中,由于杂质外溢以及氧化,会产生大量氧化皮,大部分氧化皮在锻造过程中即从锻件表面脱落去除,但是仍然有部分氧化皮仍然附着在锻件表面未去除,锻造件表面的氧化皮会导致锻件发生电化学腐蚀,因而在锻件加工成气体零件之前,需要对其表面残留的氧化皮进行清楚,现有技术中一般通过高压水除磷法或者酸洗的方式,但是这两种方式成本较高,并且容易造成锻件表面的损伤。

技术实现要素:

4.1.要解决的技术问题

5.针对现有技术中存在的问题,本发明的目的在于提供一种锻件表面氧化皮去除工艺,它通过对带有氧化皮的锻件进行预处理,使氧化皮缝隙内渗入磁粉以及液体,后通过温度骤升的加热方式,使内部的液体快速汽化,体积在短时间内迅速膨胀,从而对氧化皮产生强烈的向外挤压力,相较于现有技术,显著加速氧化皮的崩解,提高养护皮清除效率,同时降低成本,保护锻件表面不易被损坏,另外,气动球刀对氧化皮切割时,气柱带动牵拉绳敲击氧化皮,同时磁粉层与牵拉绳之间相互吸引力,使磁粉在氧化皮从内对氧化皮产生向外的推力,进一步加快氧化皮脱离锻件的速度。

6.2.技术方案

7.为解决上述问题,本发明采用如下的技术方案。

8.一种锻件表面氧化皮去除工艺,包括以下步骤:

9.s1、首先对锻件表面进行大范围敲击,使氧化皮断裂,出现裂缝,然后对锻件进行预处理,从而在氧化皮内形成一层磁粉层;

10.s2、对预处理后的锻件进行加热处理,使氧化皮内部水分膨胀,向外挤压氧化皮,然后配合气动球刀对锻件表面进行吹高压气处理;

11.s3、气动球刀表面吹出的高压气形成多股气柱,同时带动牵拉绳与锻件表面接触并产生撞击现象,从而带动氧化皮脱离锻件表面,同时牵拉绳对带有磁粉层的氧化皮存在吸引力,使磁粉在氧化皮内部对其产生向外的推力作用,配合气柱从外向内的切割推动,显著加快氧化皮脱离锻件的速度;

12.s4、当大片的氧化皮被去除后,使用常规的打磨装置对锻件表面进行打磨抛光。

13.进一步的,所述步骤s1中对锻件的预处理为:

14.s11、首先将经敲击后的锻件投入至纳米磁水中;

15.s12、然后不断搅动纳米级磁水,使沉底的磁粉在水中扩散;

16.s13、静置,使磁粉不断下沉,并在锻件表面沉积,同时沿着氧化皮的裂缝处渗入中氧化皮内;

17.s14、当磁粉沉积后,在锻件下方外加磁场,引导磁粉移动,提高其在氧化皮内分布的均匀性。

18.进一步的,所述预处理完成后,将锻件取出,然后进行烘干处理,去除表面明显的水渍,保留氧化皮内的水分,且氧化皮内含水率不低于40%,使氧化皮内部存在一定的水分,当加热时,其内部的水受热膨胀,进而从内部对氧化皮产生较大的推力,便于氧化皮的崩解,显著加速氧化皮清除功率。

19.进一步的,所述步骤s2中加热处理中,加热方式为温度骤升,且温度升高的速度不低于30-50℃/min,且加热处理后温度为100℃以上,在该温度下,水在高温作用下汽化,在温度皱升的操作下,使内部水体积迅速增大,进而有效保证氧化皮的快速崩解脱落,所述步骤s2中高压气为高压的惰性气体或者二氧化碳气体,且高压气为湿润气体,该湿润气体补充氧化皮内的水含量,使对氧化皮的剥离效果更好。

20.进一步的,所述气动球刀的出气端为倾斜设置,所述出气端的倾斜端面的上开凿有两排出气口,两排所述出气口之间设有多个均匀分布的牵拉绳,所述牵拉绳端部固定连接有牵拉绳,所述牵拉绳为柔性结构,所述牵拉绳为镶嵌有磁块的硬性轻质结构,在充入高压气体时,气体从出气端上的出气口处快速溢出,从而形成多个气柱,多个气柱组成两组气幕,在气幕作用下牵拉绳伸直,并不断与氧化皮之间产生撞击作用,加速氧化皮的崩解。

21.进一步的,所述步骤s1中对锻件的预处理为:

22.将多个赋磁球均匀铺设在氧化皮表面,然后对多个赋磁球进行挤压揉搓,进而使其内部的磁油水外渗溢出,并携带磁粉渗入氧化皮内,后外加磁场,提高磁粉分布的均匀性,形成磁粉层。

23.进一步的,所述赋磁球包括储磁端以及包裹在储磁端下端部的储气端,所述储磁端内部填充有磁油水,所述磁油水为轻油和纳米级磁粉的混合物,所述储气端内填充有惰性气体,所述储磁端和储气端之间连接有多个导液通道,所述导液通道靠近储气端的端部内填充有水溶材料,所述储磁端下端部外固定连接有多个半通柱,在受到挤压力时,在其内部惰性气体挤压力作用下,半通柱朝向储磁端内翻,从而释放内部镶嵌的,使半通柱呈现通透状态,使气体不断朝向储磁端内射出,带动内部磁油水动荡,从而使磁粉与轻油相对均匀混合的沿着导液通道溢出,有效避免因磁粉过渡沉积造成导液通道堵塞的情况发生。

24.进一步的,所述储磁端与储气端连接的端部为硬质结构,所述储磁端的其他部分以及储气端均为弹性密封结构,使揉搓时,二者能够形变,同时连接处的硬性能够提供一定的支撑力,便于受力时,半通柱朝向储磁端内翻。

25.进一步的,所述半通柱端部为弹性多孔结构,且半通柱端部挤压镶嵌有,用于密封半通柱,使储磁端和储气端之间的填充物在不受外力作用时不易发生对流现象。

26.3.有益效果

27.相比于现有技术,本发明的优点在于:

28.(1)本方案通过对带有氧化皮的锻件进行预处理,使氧化皮缝隙内渗入磁粉以及液体,后通过温度骤升的加热方式,使内部的液体快速汽化,体积在短时间内迅速膨胀,从而对氧化皮产生强烈的向外挤压力,相较于现有技术,显著加速氧化皮的崩解,提高养护皮清除效率,同时降低成本,保护锻件表面不易被损坏,另外,气动球刀对氧化皮切割时,气柱带动牵拉绳敲击氧化皮,同时磁粉层与牵拉绳之间相互吸引力,使磁粉在氧化皮从内对氧化皮产生向外的推力,进一步加快氧化皮脱离锻件的速度。

29.(2)预处理完成后,将锻件取出,然后进行烘干处理,去除表面明显的水渍,保留氧化皮内的水分,且氧化皮内含水率不低于40%,使氧化皮内部存在一定的水分,当加热时,其内部的水受热膨胀,进而从内部对氧化皮产生较大的推力,便于氧化皮的崩解,显著加速氧化皮清除功率。

30.(3)步骤s2中加热处理中,加热方式为温度骤升,且温度升高的速度不低于30-50℃/min,且加热处理后温度为100℃以上,在该温度下,水在高温作用下汽化,在温度皱升的操作下,使内部水体积迅速增大,进而有效保证氧化皮的快速崩解脱落,步骤s2中高压气为高压的惰性气体或者二氧化碳气体,且高压气为湿润气体,该湿润气体补充氧化皮内的水含量,使对氧化皮的剥离效果更好。

31.(4)气动球刀的出气端为倾斜设置,出气端的倾斜端面的上开凿有两排出气口,两排出气口之间设有多个均匀分布的牵拉绳,牵拉绳端部固定连接有牵拉绳,牵拉绳为柔性结构,牵拉绳为镶嵌有磁块的硬性轻质结构,在充入高压气体时,气体从出气端上的出气口处快速溢出,从而形成多个气柱,多个气柱组成两组气幕,在气幕作用下牵拉绳伸直,并不断与氧化皮之间产生撞击作用,加速氧化皮的崩解。

32.(5)赋磁球包括储磁端以及包裹在储磁端下端部的储气端,储磁端内部填充有磁油水,磁油水为轻油和纳米级磁粉的混合物,储气端内填充有惰性气体,储磁端和储气端之间连接有多个导液通道,导液通道靠近储气端的端部内填充有水溶材料,储磁端下端部外固定连接有多个半通柱,在受到挤压力时,在其内部惰性气体挤压力作用下,半通柱朝向储磁端内翻,从而释放内部镶嵌的,使半通柱呈现通透状态,使气体不断朝向储磁端内射出,带动内部磁油水动荡,从而使磁粉与轻油相对均匀混合的沿着导液通道溢出,有效避免因磁粉过渡沉积造成导液通道堵塞的情况发生。

33.(6)储磁端与储气端连接的端部为硬质结构,储磁端的其他部分以及储气端均为弹性密封结构,使揉搓时,二者能够形变,同时连接处的硬性能够提供一定的支撑力,便于受力时,半通柱朝向储磁端内翻。

34.(7)半通柱端部为弹性多孔结构,且半通柱端部挤压镶嵌有,用于密封半通柱,使储磁端和储气端之间的填充物在不受外力作用时不易发生对流现象。

附图说明

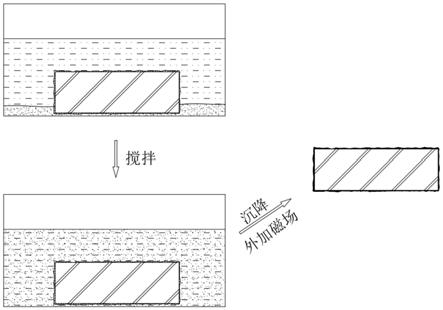

35.图1为本发明的预处理的过程结构示意图;

36.图2为本发明的预处理前后锻件表面氧化皮的变化结构示意图;

37.图3为本发明的外加磁场引导磁粉在氧化皮被移动时的结构示意图;

38.图4为本发明的气动球刀的结构示意图;

39.图5为本发明的气动球刀在使用时的结构示意图;

40.图6为本发明的气动球刀的出气口部分的结构示意图;

41.图7为本发明的实施例2中锻件预处理的过程结构示意图;

42.图8为本发明的赋磁球的结构示意图;

43.图9为本发明在揉搓时赋磁球的储磁端的变化结构示意图;

44.图10为本发明的半通柱的变化结构示意图。

45.图中标号说明:

46.1赋磁球、3出气端、4牵拉绳、5气撞球、6出气口、71储磁端、72储气端、8导液通道、9半通柱、91橡胶封球。

具体实施方式

47.下面将结合本发明实施例中的附图;对本发明实施例中的技术方案进行清楚、完整地描述;显然;所描述的实施例仅仅是本发明一部分实施例;而不是全部的实施例,基于本发明中的实施例;本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例;都属于本发明保护的范围。

48.在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”、“顶/底端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

49.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“套设/接”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

50.实施例1:

51.一种锻件表面氧化皮去除工艺,包括以下步骤:

52.s1、首先对锻件表面进行大范围敲击,使氧化皮断裂,出现裂缝,然后对锻件进行预处理,从而在氧化皮内形成一层磁粉层;

53.请参阅图1-2,预处理的具体操作为:

54.s11、首先将经敲击后的锻件投入至纳米磁水中;

55.s12、然后不断搅动纳米级磁水,使沉底的磁粉在水中扩散;

56.s13、静置,使磁粉不断下沉,并在锻件表面沉积,同时沿着氧化皮的裂缝处渗入中氧化皮内;

57.s14、请参阅图3,当磁粉沉积后,在锻件下方外加磁场,引导磁粉移动,提高其在氧化皮内分布的均匀性;

58.s2、对预处理后的锻件进行加热处理,使氧化皮内部水分膨胀,向外挤压氧化皮,然后配合气动球刀对锻件表面进行吹高压气处理;

59.s3、如图5,气动球刀表面吹出的高压气形成多股气柱,同时带动牵拉绳 5与锻件表面接触并产生撞击现象,从而带动氧化皮脱离锻件表面,同时牵拉绳5对带有磁粉层的氧

化皮存在吸引力,使磁粉在氧化皮内部对其产生向外的推力作用,配合气柱从外向内的切割推动,显著加快氧化皮脱离锻件的速度;

60.s4、当大片的氧化皮被去除后,使用常规的打磨装置对锻件表面进行打磨抛光。

61.预处理完成后,将锻件取出,然后进行烘干处理,去除表面明显的水渍,保留氧化皮内的水分,且氧化皮内含水率不低于40%,使氧化皮内部存在一定的水分,当加热时,其内部的水受热膨胀,进而从内部对氧化皮产生较大的推力,便于氧化皮的崩解,显著加速氧化皮清除功率,步骤s2中加热处理中,加热方式为温度骤升,且温度升高的速度不低于30-50℃/min,且加热处理后温度为100℃以上,在该温度下,水在高温作用下汽化,在温度皱升的操作下,使内部水体积迅速增大,进而有效保证氧化皮的快速崩解脱落,步骤s2中高压气为高压的惰性气体或者二氧化碳气体,且高压气为湿润气体,该湿润气体补充氧化皮内的水含量,使对氧化皮的剥离效果更好。

62.请参阅图4-6,气动球刀的出气端3为倾斜设置,出气端3的倾斜端面的上开凿有两排出气口6,两排出气口6之间设有多个均匀分布的牵拉绳4,牵拉绳4端部固定连接有牵拉绳5,牵拉绳4为柔性结构,牵拉绳5为镶嵌有磁块的硬性轻质结构,在充入高压气体时,气体从出气端3上的出气口6处快速溢出,从而形成多个气柱,多个气柱组成两组气幕,在气幕作用下牵拉绳4 伸直,并不断与氧化皮之间产生撞击作用,加速氧化皮的崩解。

63.实施例2:

64.请参阅图7,步骤s1中对锻件的预处理为:

65.将多个赋磁球1均匀铺设在氧化皮表面,然后对多个赋磁球1进行挤压揉搓,进而使其内部的磁油水外渗溢出,并携带磁粉渗入氧化皮内,后外加磁场,提高磁粉分布的均匀性,形成磁粉层。

66.在赋磁球1铺设到氧化皮之前,先对其进行浸水处理,使导液通道8内的水溶材料水解,便于磁油水外溢。

67.请参阅图8,赋磁球1包括储磁端71以及包裹在储磁端71下端部的储气端72,储磁端71内部填充有磁油水,磁油水为轻油和纳米级磁粉的混合物,储气端72内填充有惰性气体,储磁端71和储气端72之间连接有多个导液通道8,导液通道8靠近储气端72的端部内填充有水溶材料,储磁端71下端部外固定连接有多个半通柱9,如图9-10,在受到挤压力时,在其内部惰性气体挤压力作用下,半通柱9朝向储磁端71内翻,从而释放内部镶嵌的91,使半通柱9呈现通透状态,使气体不断朝向储磁端71内射出,带动内部磁油水动荡,从而使磁粉与轻油相对均匀混合的沿着导液通道8溢出,有效避免因磁粉过渡沉积造成导液通道8堵塞的情况发生。

68.储磁端71与储气端72连接的端部为硬质结构,储磁端71的其他部分以及储气端72均为弹性密封结构,使揉搓时,二者能够形变,同时连接处的硬性能够提供一定的支撑力,便于受力时,半通柱9朝向储磁端71内翻,半通柱9端部为弹性多孔结构,且半通柱9端部挤压镶嵌有91,91用于密封半通柱9,使储磁端71和储气端72之间的填充物在不受外力作用时不易发生对流现象。

69.本实施例中仅预处理的方式与实施例1不同,其与部分与实施例1保持一致。

70.以上所述;仅为本发明较佳的具体实施方式;但本发明的保护范围并不局限于此;任何熟悉本技术领域的技术人员在本发明揭露的技术范围内;根据本发明的技术方案及其

改进构思加以等同替换或改变;都应涵盖在本发明的保护范围内。