1.本发明涉及污水盐回收利用技术领域,尤其是一种印染污水盐回收利用处理装置及其回收利用处理工艺。

背景技术:

2.由于活性印染工艺中在染色工序段要用大量的工业盐(元明粉)作为催化剂,一般棉(天热纤维)染色用盐量在150公斤/吨布~250公斤/吨布,特种宽幅厚重织物深色染色时加元明粉量甚至可达到400公斤/吨布左右。盐的作用是把活性染料的色素推促入纤维的内腔,使之与纤维有紧密的结合,而作为促染剂的盐或元明粉在起到促染的作用后随即便要回返于水中而排入污水池。当工厂在不停的进行活性染料染色时同时也意味着大量得的工业盐类以促染剂的形式进入水体。在经过多道污水处理工序把水中各种污染物处理达标后,最终排入大自然的水系之中。盐,作为不可降解物,在这前提的情况下,对大自然的水系、土壤会造成盐污染,然而目前业内由于种种原因都未做盐的回收利用,长此以往对环境将有着太大的影响和不可逆的污染。

技术实现要素:

3.本发明要解决的技术问题是:克服现有技术中之不足,提供一种印染污水盐回收利用处理装置及其回收利用处理工艺。

4.本发明解决其技术问题所采用的技术方案是:一种印染污水盐回收利用处理装置,具有分质收集池,用于收集染色池和第三次水洗池的印染污水;所述分质收集池通过管路依次连接有耐盐生物反应器、催化氧化反应器和膜分离装置,膜分离装置的盐水出口通过管路连接有液态盐制备装置和液态盐储存罐,液态盐储存罐通过管路与加盐装置连接,加盐装置与染色池连接。

5.进一步地,所述膜分离装置和液态盐制备装置的废水出口分别连接有废水收集罐。

6.进一步地,所述液态盐制备装置是用于液态盐浓缩的浓缩装置。

7.一种如上述的印染污水盐回收利用处理装置的回收利用处理工艺,具有以下步骤:

8.(1)、染色池和第三次水洗池的印染污水经过进入分质收集池,分质收集池用于储存印染污水;

9.(2)、分质收集池流出的印染污水进入耐盐生物反应器,对印染污水中色素和cod进行处理;

10.(3)、耐盐生物反应器流出的印染污水进入催化氧化反应器,对印染污水中残存污染物进行处理;

11.(4)、催化氧化反应器流出的印染污水进入膜分离装置,用于萃取印染污水中的盐液水;膜分离装置的废水进入废水收集罐;

12.(5)、膜分离装置流出的盐液水进入液态盐制备装置,液态盐制备装置为浓缩装置,对盐液水进行浓缩,使其符合生产浓度;液态盐制备装置的废水进入废水收集罐;

13.(6)、符合生产浓度的盐液水进入液态盐储存罐,液态盐储存罐通过管路与加盐装置连接,加盐装置与染色池连接,盐液水重新进入生产工序。

14.本发明的有益效果是:本发明结构简单,设计合理,操作简便,具有以下优点:

15.(1)、本发明可回收实际染色用盐95%,利用膜分离技术与工业萃取技术结合,使回收的浓液纯且干净;

16.(2)、把膜分离装置萃取之后的盐液水加入浓缩工艺装置内,浓缩后当浓度满足染色生产盐促染剂的技术指标时,回收至染色池继续生产;

17.(3)、节省印染行业盐用量,保护耕地,保护水环境。

附图说明

18.下面结合附图和实施例对本发明进一步说明。

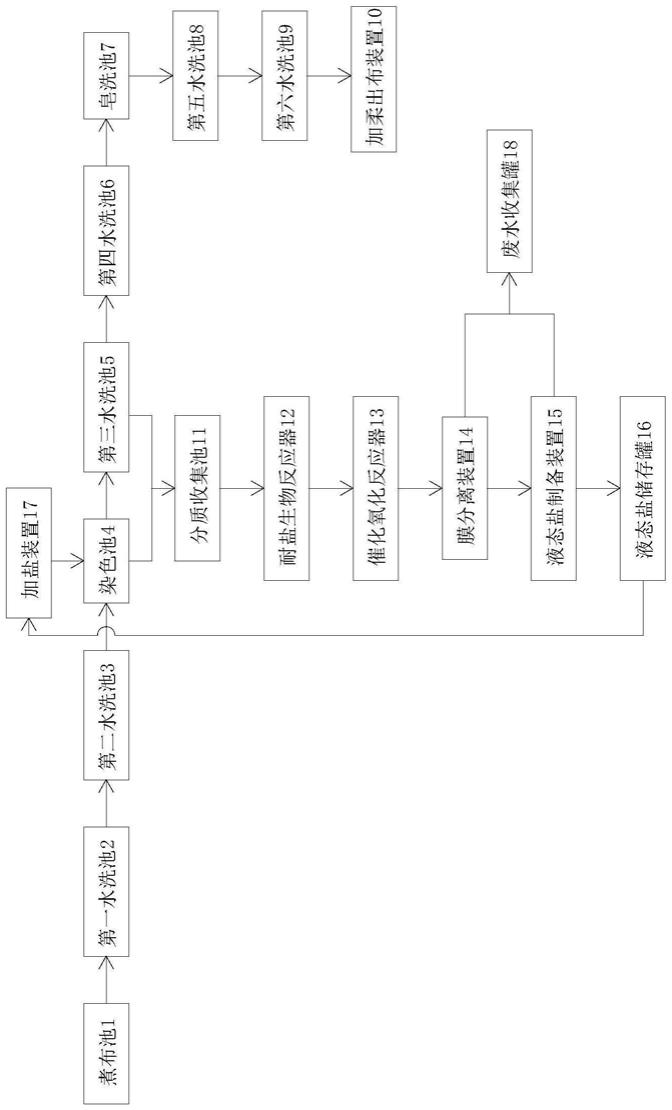

19.图1是本发明的结构示意图。

20.图中:1.煮布池,2.第一次水洗池,3.第二次水洗池,4.染色池,5.第三次水洗池,6.第四次水洗池,7.皂洗池,8.第五次水洗池,9.第六次水洗池,10.加柔出布装置,11.分质收集池,12.耐盐生物反应器,13.催化氧化反应器,14.膜分离装置,15.液态盐制备装置,16.液态盐储存罐,17.加盐装置,18.废水收集罐。

具体实施方式

21.现在结合附图和优选实施例对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

22.布料的印染工艺为:布料依次经过煮布池1、第一次水洗2、第二次水洗池3、染色4、第三次水洗5、第四次水洗池6、皂洗池7、第五次水洗池8、第六次水洗池9和加柔出布装置10。

23.如图1所示的一种印染污水盐回收利用处理装置,具有分质收集池11,用于收集染色池4和第三次水洗池5的印染污水;所述分质收集池11通过管路依次连接有耐盐生物反应器12、催化氧化反应器13和膜分离装置14,膜分离装置14的盐水出口通过管路连接有液态盐制备装置15和液态盐储存罐16,液态盐储存罐16通过管路与加盐装置17连接,加盐装置17与染色池4连接。

24.膜分离装置14和液态盐制备装置15的废水出口分别连接有废水收集罐18。

25.液态盐制备装置15是用于液态盐浓缩的浓缩装置。

26.一种如上述的印染污水盐回收利用处理装置的回收利用处理工艺,具有以下步骤:

27.(1)、染色池4和第三次水洗池5的印染污水经过进入分质收集池11,分质收集池11用于储存印染污水;

28.(2)、分质收集池11流出的印染污水进入耐盐生物反应器12,对印染污水中色素和cod进行处理;

29.(3)、耐盐生物反应器12流出的印染污水进入催化氧化反应器13,对印染污水中残

存污染物进行处理;

30.(4)、催化氧化反应器13流出的印染污水进入膜分离装置14,用于萃取印染污水中的盐液水;膜分离装置14的废水进入废水收集罐18;

31.(5)、膜分离装置14流出的盐液水进入液态盐制备装置15,液态盐制备装置15为浓缩装置,对盐液水进行浓缩,使其符合生产浓度;液态盐制备装置15的废水进入废水收集罐18;

32.(6)、符合生产浓度的盐液水进入液态盐储存罐16,液态盐储存罐16通过管路与加盐装置17连接,加盐装置17与染色池4连接,盐液水重新进入生产工序。

33.本发明可回收实际染色用盐95%。2020年我国棉花使用量780万吨左右,减去二成左右的医用和纯的部分,每年约600多万吨棉花需用于印染,其中约500万吨左右需用活性染色。以吨布,纱平均用盐120公斤盐/吨水计算(浅、中、深大概平均值):500万吨/年

×

0.12吨盐/吨水=每年染色用盐60万吨左右。

34.使用本发明,则每年可节省工业用盐60万吨盐/年

×

95%(回收率)=57万吨盐/年,即便减半也在数十万吨以上。

35.经济效益:如以每年节省回用10万吨工业盐,则经济效益(以300元/吨盐计):

36.10万吨盐

×

300元/吨=3000亿元

37.全行业将节省千亿的盐用量。

38.环境效益:将解决中西部,内陆地区的盐碱化,保护了宝贵的土壤资源,保护了耕地,保护了水环境。

39.以上说明书中描述的只是本发明的具体实施方式,各种举例说明不对本发明的实质内容构成限制,所属技术领域的普通技术人员在阅读了说明书后可以对以前所述的具体实施方式做修改或变形,而不背离发明的实质和范围。

技术特征:

1.一种印染污水盐回收利用处理装置,其特征在于:具有分质收集池(11),用于收集染色池(4)和第三次水洗池(5)的印染污水;所述分质收集池(11)通过管路依次连接有耐盐生物反应器(12)、催化氧化反应器(13)和膜分离装置(14),膜分离装置(14)的盐水出口通过管路连接有液态盐制备装置(15)和液态盐储存罐(16),液态盐储存罐(16)通过管路与加盐装置(17)连接,加盐装置(17)与染色池(4)连接。2.根据权利要求1所述的一种印染污水盐回收利用处理装置,其特征在于:所述膜分离装置(14)和液态盐制备装置(15)的废水出口分别连接有废水收集罐(18)。3.根据权利要求1所述的一种印染污水盐回收利用处理装置,其特征在于:所述液态盐制备装置(15)是用于液态盐浓缩的浓缩装置。4.一种如权利要求1~3任一项所述的印染污水盐回收利用处理装置的回收利用处理工艺,其特征在于:具有以下步骤:(1)、染色池(4)和第三次水洗池(5)的印染污水经过进入分质收集池(11),分质收集池(11)用于储存印染污水;(2)、分质收集池(11)流出的印染污水进入耐盐生物反应器(12),对印染污水中色素和cod进行处理;(3)、耐盐生物反应器(12)流出的印染污水进入催化氧化反应器(13),对印染污水中残存污染物进行处理;(4)、催化氧化反应器(13)流出的印染污水进入膜分离装置(14),用于萃取印染污水中的盐液水;膜分离装置(14)的废水进入废水收集罐(18);(5)、膜分离装置(14)流出的盐液水进入液态盐制备装置(15),液态盐制备装置(15)为浓缩装置,对盐液水进行浓缩,使其符合生产浓度;液态盐制备装置(15)的废水进入废水收集罐(18);(6)、符合生产浓度的盐液水进入液态盐储存罐(16),液态盐储存罐(16)通过管路与加盐装置(17)连接,加盐装置(17)与染色池(4)连接,盐液水重新进入生产工序。

技术总结

本发明涉及一种印染污水盐回收利用处理装置及其回收利用处理工艺。这种印染污水盐回收利用处理装置,具有分质收集池,用于收集染色池和第三次水洗池的印染污水;所述分质收集池通过管路依次连接有耐盐生物反应器、催化氧化反应器和膜分离装置,膜分离装置的盐水出口通过管路连接有液态盐制备装置和液态盐储存罐,液态盐储存罐通过管路与加盐装置连接,加盐装置与染色池连接。本发明结构简单,设计合理,本发明可回收实际染色用盐95%,利用膜分离技术与工业萃取技术结合,使回收的浓液纯且干净。干净。干净。

技术研发人员:李春放

受保护的技术使用者:常州科德水处理成套设备股份有限公司

技术研发日:2021.12.09

技术公布日:2022/2/23