1.本发明属于一种水处理领域,涉及一种铜锌催化剂生产废水资源化利用的方法。

背景技术:

2.在铜锌系催化剂生产过程中,会产生大量高盐废水,还有一定浓度的铜锌离子,这些铜锌离子如果直接外排,会污染水体,对生物产生严重危害。铜、锌是生命体必需的微量元素,但超过一定的量会对生物产生毒害作用。近年来的研究表明:在中国的一些典型流域水体中,铜、锌相对于其他有毒重金属存在较高的生态风险,主要是因为我国铜、锌的生产量与消费量较高,导致其在部分地表水环境中的浓度较高;同时,水生生物对铜、锌的敏感性远大于人体的敏感性,从而导致其对水生生物存在较高的生态风险。因而,需对该类催化剂生产废水进行处理管控,以保证水生态系统安全,同时回收废水资源。

3.cn201010212313公布了一种铜锌催化剂废水中铜锌的去除及回收方法,该方法采用调碱-超滤-沉淀的工艺流程,采用该工艺流程可有效去除废水中的铜锌离子进行浓缩获奖铜锌胶体物质进行有效分离,经分离或浓缩后的铜锌化合物可再次用于铜锌催化剂的生产过程。这种方法加碱调节ph,以氢氧化铜和氢氧化锌沉淀形式回收,不仅增加了碱的投入,同时沉淀形式再利用较为困难。该方法只对铜锌进行回收,并未对高盐废水做进一步处理。

技术实现要素:

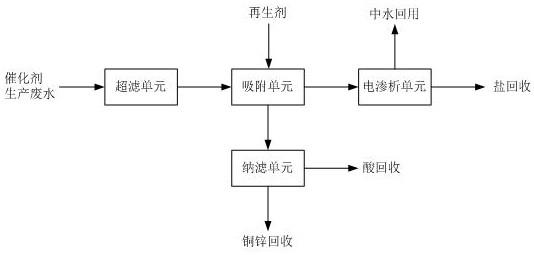

4.鉴于背景技术方法中提及的问题,本发明公开了一种铜锌催化剂生产废水资源化利用的方法,针对铜锌催化剂生产废水的资源化利用,结合膜分离技术、高效吸附技术以及电渗析技术,将废水中的铜锌成分有效分离,并高效回收利用,同时对高盐部分进行处理,实现废水的近零排放。

5.本发明的主要技术方案:铜锌催化剂生产废水资源化利用的方法,其特征在于,包括以下步骤:(1)超滤单元:利用超滤技术对催化剂生产废水进行预处理,去除废水中的ss及胶体,产水进入吸附单元;(2)吸附单元:对超滤产水盐溶液进行净化处理,选择性高效富集铜锌离子,产水进入电渗析单元提升盐浓度,利用酸再生剂进行再生,再生液进入纳滤单元;(3)利用电渗析技术对树脂产水盐溶液进行浓缩,产水中水回用;(4)利用纳滤技术对再生液进行酸盐分离,分离后的铜锌离子回用用于催化剂生产过程,酸回收用于树脂再生过程。

6.一般地,所述的废水主要水质特征:ss浓度为5-100mg/l,铜离子浓度为0.5-20 mg/l,锌离子浓度为0.5-20 mg/l,硝酸钠含量为1000-30000 mg/l。

7.所述步骤(1)中所述超滤单元所用的膜组件为管式、卷式或中空纤维式其中一种。

8.所述步骤(1)中所述超滤单元所用的膜材料孔径为5-30 nm。

9.所述步骤(2)中所述吸附单元所用的吸附材料为强酸型离子交换树脂、弱酸型离子交换树脂或螯合型离子交换树脂中的一种。

mol/l 硝酸对树脂进行再生,再生剂用量为5 bv,操作温度为5 ℃,再生速率为3 m/h,再生液进入纳滤单元,利用聚砜型板式纳滤膜对再生液进行酸盐分离,纳滤浓缩液c(cu

2+

)=25 g/l,c(zn

2+

)=24 g/l,纳滤浓缩液进入铜锌回收系统,铜锌回收率为99.1%,纳滤渗透液回收再利用于树脂再生。

22.实施例2废水水质:c(ss)=50 mg/l,c(cu

2+

)=10 mg/l,c(zn

2+

)=10 mg/l,c(nano3)=10000 mg/l。利用孔径为10 nm的卷式超滤膜对废水进行预处理,膜通量为400 l/(m2·

h),超滤膜产水c(ss)《0.01 mg/l。超滤单元产水进入以弱酸型树脂为主体的吸附单元,过滤温度为25 ℃,过滤速度为1.5 m/h,树脂过滤后产水铜锌离子浓度小于0.05 mg/l。树脂产水进入电渗析单元,利用聚苯醚类电渗析膜对树脂产水进行盐浓缩,物料流速为250 l/h,操作电压为20 v,操作温度为25℃,淡水中水回用,浓水硝酸钠浓度为140 g/l,进入盐回收系统。利用1mol/l 盐酸对树脂进行再生,再生剂用量为2 bv,操作温度为25 ℃,再生速率为1.5 m/h,再生液进入纳滤单元,利用聚酰胺管式纳滤膜对再生液进行酸盐分离,纳滤浓缩液c(cu

2+

)=30 g/l,c(zn

2+

)=28 g/l,纳滤浓缩液进入铜锌回收系统,铜锌回收率为99.3%,纳滤渗透液回收再利用于树脂再生。

23.实施例3废水水质:c(ss)=100 mg/l,c(cu

2+

)=20 mg/l,c(zn

2+

)=20 mg/l,c(nano3)=30000 mg/l。利用孔径为30 nm的管式超滤膜对废水进行预处理,膜通量为300 l/(m2·

h),超滤膜产水c(ss)《0.01 mg/l。超滤单元产水进入以螯合型树脂为主体的吸附单元,过滤温度为40℃,过滤速度为0.5 m/h,树脂过滤后产水铜锌离子浓度小于0.05 mg/l。树脂产水进入电渗析单元,利用聚乙烯亚胺类电渗析膜对树脂产水进行盐浓缩,物料流速为400 l/h,操作电压为30 v,操作温度为40℃,淡水中水回用,浓水硝酸钠浓度为180 g/l,进入盐回收系统。利用2mol/l硫酸对树脂进行再生,再生剂用量为0.5 bv,操作温度为40℃,再生速率为0.5 m/h,再生液进入纳滤单元,利用聚酰胺卷式纳滤膜对再生液进行酸盐分离,纳滤浓缩液c(cu

2+

)=32 g/l,c(zn

2+

)=30 g/l,纳滤浓缩液进入铜锌回收系统,铜锌回收率为99.6%,纳滤渗透液回收再利用于树脂再生。

24.实施例4废水水质:c(ss)=55 mg/l,c(cu

2+

)=5 mg/l,c(zn

2+

)=5 mg/l,c(nano3)=5100 mg/l。利用孔径为10 nm的中空纤维超滤膜对废水进行预处理,膜通量为480 l/(m2·

h),超滤膜产水c(ss)《0.01 mg/l。超滤单元产水进入以强酸型树脂为主体的吸附单元,过滤温度为10 ℃,过滤速度为2.5 m/h,树脂过滤后产水铜锌离子浓度小于0.05 mg/l。树脂产水进入电渗析单元,利用聚砜类电渗析膜对树脂产水进行盐浓缩,物料流速为200 l/h,操作电压为20 v,操作温度为25℃,淡水中水回用,浓水硝酸钠浓度为175 g/l,进入盐回收系统。利用1.0 mol/l 硝酸对树脂进行再生,再生剂用量为2.5 bv,操作温度为15 ℃,再生速率为1.3 m/h,再生液进入纳滤单元,利用聚酰胺卷式纳滤膜对再生液进行酸盐分离,纳滤浓缩液c(cu

2+

)=35 g/l,c(zn

2+

)=34 g/l,纳滤浓缩液进入铜锌回收系统,铜锌回收率为99.5%,纳滤渗透液回收再利用于树脂再生。

25.实施例5废水水质:c(ss)=80 mg/l,c(cu

2+

)=10 mg/l,c(zn

2+

)=13 mg/l,c(nano3)=18000 mg/

l。利用孔径为15 nm的卷式超滤膜对废水进行预处理,膜通量为420 l/(m2·

h),超滤膜产水c(ss)《0.01 mg/l。超滤单元产水进入以弱酸型树脂为主体的吸附单元,过滤温度为35 ℃,过滤速度为1.0 m/h,树脂过滤后产水铜锌离子浓度小于0.05 mg/l。树脂产水进入电渗析单元,利用聚苯醚类电渗析膜对树脂产水进行盐浓缩,物料流速为210 l/h,操作电压为25 v,操作温度为35℃,淡水中水回用,浓水硝酸钠浓度为160 g/l,进入盐回收系统。利用1.5mol/l 盐酸对树脂进行再生,再生剂用量为2.4 bv,操作温度为20 ℃,再生速率为2.0 m/h,再生液进入纳滤单元,利用聚酰胺管式纳滤膜对再生液进行酸盐分离,纳滤浓缩液c(cu

2+

)=28 g/l,c(zn

2+

)=28 g/l,纳滤浓缩液进入铜锌回收系统,铜锌回收率为99.2%,纳滤渗透液回收再利用于树脂再生。

26.实施例6废水水质:c(ss)=90 mg/l,c(cu

2+

)=15 mg/l,c(zn

2+

)=17 mg/l,c(nano3)=25000 mg/l。利用孔径为20 nm的管式超滤膜对废水进行预处理,膜通量为350 l/(m2·

h),超滤膜产水c(ss)《0.01 mg/l。超滤单元产水进入以螯合型树脂为主体的吸附单元,过滤温度为30℃,过滤速度为1.5 m/h,树脂过滤后产水铜锌离子浓度小于0.05 mg/l。树脂产水进入电渗析单元,利用聚乙烯亚胺类电渗析膜对树脂产水进行盐浓缩,物料流速为300 l/h,操作电压为25 v,操作温度为30℃,淡水中水回用,浓水硝酸钠浓度为150 g/l,进入盐回收系统。利用2mol/l硫酸对树脂进行再生,再生剂用量为1.5 bv,操作温度为40℃,再生速率为2.5 m/h,再生液进入纳滤单元,利用聚砜型板式纳滤膜对再生液进行酸盐分离,纳滤浓缩液c(cu

2+

)=33 g/l,c(zn

2+

)=31 g/l,纳滤浓缩液进入铜锌回收系统,铜锌回收率为99.6%,纳滤渗透液回收再利用于树脂再生。

27.实施例7废水水质:c(ss)=55 mg/l,c(cu

2+

)=5 mg/l,c(zn

2+

)=5 mg/l,c(nano3)=5100 mg/l。利用孔径为10 nm的中空纤维超滤膜对废水进行预处理,膜通量为400 l/(m2·

h),超滤膜产水c(ss)《0.01 mg/l。超滤单元产水进入以强酸型树脂为主体的吸附单元,过滤温度为35℃,过滤速度为2.5 m/h,树脂过滤后产水铜锌离子浓度小于0.05 mg/l。树脂产水进入电渗析单元,利用聚砜类电渗析膜对树脂产水进行盐浓缩,物料流速为200 l/h,操作电压为20 v,操作温度为35℃,淡水中水回用,浓水硝酸钠浓度为175 g/l,进入盐回收系统。利用1.0 mol/l 硝酸对树脂进行再生,再生剂用量为2.5 bv,操作温度为15 ℃,再生速率为1.3 m/h,再生液进入纳滤单元,利用聚酰胺卷式纳滤膜对再生液进行酸盐分离,纳滤浓缩液c(cu

2+

)=35 g/l,c(zn

2+

)=34 g/l,纳滤浓缩液进入铜锌回收系统,铜锌回收率为99.5%,纳滤渗透液回收再利用于树脂再生。