1.本发明涉及电解装置与水处理装置,尤其涉及一种促进可再生能源发展的电解装置和水处理淡化系统的集成系统。

背景技术:

2.新能源的广泛应用成为能源发展的主流,其中以太阳能、风能、核能、水能应用最为广泛,产业化水平最高。其中例如海上风电,装机量快速扩张。但是电网配套设施建设滞后于风电装机量,存在弃风限电现象。为应对风电场弃风限电等现象,在完善风电规划、健全市场运行机制以降低并网难度之外,提出了风电制氢的新型储能技术,以消纳部分地区的风能资源,提高风能的利用率。

3.据初步估计,潜在海上风能装机容量以亿千瓦计,伴随风机技术进步和风电装机规模扩大,发展海上风能利用和海水制氢意义重大。

4.近年来,新能源制氢技术备受关注,未来随着新能源装机规模的不断扩大,以及电解水制氢技术的突破和成本的大幅下降,新能源制氢有望实现大规模商业化。随着风电装机容量的猛增,越来越多的问题正逐渐显现。如大规模不可控低品质风电并网对电网安全性带来的挑战;大规模风电场的聚集给当地电网输送带来的极大压力,造成大量弃风现象;大量并网风电给电网调度中心造成越来越大的困难,而且造成电网平衡成本逐渐增大。

5.发展海上风电也存在很多无法回避的困难。从技术角度来看,海上风电的随机性、不稳定性、波动性较大。海上风电装置面临离岸远、电力消纳、物资输送和淡水供应等问题,需要高效环保的技术解决方案。

技术实现要素:

6.本发明的目的是为了解决上述问题而提供一种促进新能源发展的电解装置和水处理淡化系统的集成系统。

7.为了实现上述目的,本发明采用以下技术方案:

8.一种电解装置和水处理淡化系统的集成系统,包括:

9.电解装置,所述电解装置用于电解制取氢气;

10.第三热交换器,所述第三热交换器用于收集热量以及交换热量;

11.水处理装置,所述水处理装置用于接收第三热交换器传递的部分热量,并用于海水的淡化处理以得到水蒸气与高浓度盐水;

12.其中,经过第三热交换器收集的热量另一部分用于供给电解装置的燃料气预热。

13.在本发明中,随着可再生能源的应用场景越来越广泛,很多恶劣环境例如荒漠光伏电厂和海上风电,输电成本也越来越高。因此,利用可再生能源制氢进行能源储存和消纳冗余电量显得尤为重要,电解产生的气体可用于工业原料、燃料,还可通过管网输送,成为进一步促进可再生能源发展的重要技术选项。为解决可再生能源发电不稳定和电力消纳的问题,积极探索能源转换方式,将可再生能源转化为氢等工业气体加以利用是当前研究的

重点方向。新能源电力无须高压输电线输送,可以直接在新能源发电装置附近制取氢气、合成气、合成甲烷、合成氨等工业原料和燃料。可再生新能源电力消纳与电解水制氢是有机的结合,发电装置除了可与低温电解系统进行集成,还可与高温电解系统,如固体氧化物电解装置(soec),进行集成生产氢气及合成气,并同时生产淡水和高温蒸汽。

14.可再生能源制氢的同时,可以利用电解装置电解过程产生的余热对水处理装置提供热能,或通过可再生电力直接驱动水处理装置,就地取材对海水等水源进行淡化处理,既可以获得电解所需的纯水或水蒸气,提供工业生活用淡水,还可以将水处理系统产出的高浓度盐水或低浓度的盐水用作工业原料进行进一步加工处理,制取盐、碱、氯气等工业产品。

15.作为本发明的一种优选方案,还包括第一热交换器与第二热交换器,所述第一热交换器连接第二热交换器,所述第二热交换器连接第三热交换器,用于接收第三热交换器传输的部分热量。

16.作为本发明的一种优选方案,所述燃料气包括氧气,氮气与水蒸气,还包括第一流量及压力控制装置与第二流量及压力控制装置,所述第一流量及压力控制装置分别连接氧气与氮气气源以及所述第一热交换器,所述第二流量及压力控制装置分别连接水蒸气管道以及所述第二热交换器。

17.作为本发明的一种优选方案,还包括冷凝器,所述水处理装置得到的水蒸气部分通入冷凝器得到纯水。

18.作为本发明的一种优选方案,所述水处理装置得到的水蒸气另一部分连接至水蒸气管道。

19.作为本发明的一种优选方案,还包括供能装置,所述供能装置分别连接电解装置与水处理装置。

20.作为本发明的一种优选方案,所述供能装置为可再生能源供能装置。

21.作为本发明的一种优选方案,所述第三热交换器还连接有储气瓶。

22.作为本发明的一种优选方案,所述电解装置包括高温电解装置或等离子电解装置,质子交换膜电解装置,碱式电解装置或碱式离子膜电解装置中的一种。

23.作为本发明的一种优选方案,通过水处理装置得到的高浓度盐水或低浓度的盐水用作工业原料进行进一步加工处理。

24.与现有技术相比,本发明具有以下有益效果:

25.本发明采用开创性的系统集成,将新能源制氢、电解装置和水处理系统进行系统集成,不仅可解决可再生能源发电的冗余电量消纳问题,将电能及时通过电解装置电解转换为氢气和化学品储存,还可利用电解装置丰富的余热通过水处理系统为可再生能源装置环境提供淡水,同时也可为类似高温和低温电解系统提供电解所需的水蒸气和纯水原料供应,产出的盐水可用作工业原料进行进一步加工处理,制取盐、碱、氯气等工业产品。

附图说明

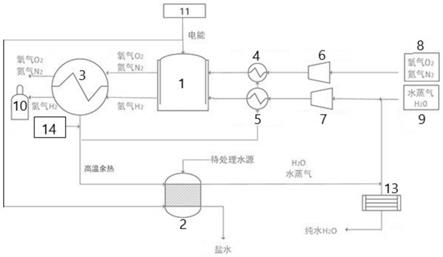

26.图1是实施例1的示意图。

27.图2是实施例2的示意图。

28.图中,1.高温电解装置;2.水处理装置;3.第三热交换器;4.第一热交换器;5.第二

热交换器;6.第一流量及压力控制装置;7.第二流量及压力控制装置;8.气源;9.水蒸气管道;10.储气瓶;11.供能装置;12.低温电解装置;13.冷凝器;14.可选外部热能供应装置。

具体实施方式

29.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.本发明中所述的电解装置包括高温电解装置或等离子电解装置,质子交换膜电解装置,碱式电解装置或碱式离子膜电解装置中的一种,为现有技术,以下不再赘述其具体结构。

31.本发明中所述的水处理装置,热交换器,流量及压力控制装置,冷凝器,均为现有技术,以下不再赘述其具体结构。

32.本发明中的供能装置可为各种再生能源,例如风能,太阳能。

33.水处理阶段可为海水淡化、污水处理等。

34.参见图1与图2,本发明提供了一种电解装置和水处理淡化系统的集成系统,包括:

35.电解装置,包括高温电解装置1或低温电解装置12,电解装置用于电解制取氢气;

36.第三热交换器3,第三热交换器3用于收集热量以及交换热量;

37.水处理装置2,水处理装置2用于接收第三热交换器3传递的部分热量,并用于海水的淡化处理以得到水蒸气与高浓度盐水;

38.经过第三热交换器3收集的热量另一部分用于供给电解装置的燃料气预热,燃料气包括氧气,氮气与水蒸气。

39.还包括第一热交换器4与第二热交换器5,第一热交换器4连接第二热交换器5,第二热交换器5连接第三热交换器3,用于接收第三热交换器3传输的部分热量。

40.还包括第一流量及压力控制装置6与第二流量及压力控制装置7,第一流量及压力控制装置6分别连接氧气与氮气的气源8以及第一热交换器4,第二流量及压力控制装置7分别连接水蒸气管道9以及第二热交换器5。

41.还包括冷凝器13,水处理装置2得到的水蒸气部分通入冷凝器13得到纯水,水处理装置2得到的水蒸气另一部分连接至水蒸气管道。

42.还包括供能装置11与可选外部热能供应装置14,供能装置11分别连接电解装置与水处理装置2。

43.供能装置11为可再生能源供能装置。

44.可选外部热能供应装置14可以为太阳能光热、风热或工业余热等。

45.第三热交换器3还连接有储气瓶10。

46.实施例1

47.参见图1,本实施例提供了1000千瓦时电力可通过高温电解装置(例如固体氧化物电解装置(sofc))电解制备240-280标准立方米氢气,通过调节电解装置的工作电流密度控制系统的热能产出,通过换热器的高温回路将电解装置原料气预热至500摄氏度以上进行高温电解制氢;将低温回路的余热应用于水处理装置,产生部分水蒸气作为电解制氢的原

料气,其余的水蒸气通过冷凝器产出淡水作为工业和生活用水,整个系统能源利用效率可达90%以上,其中电解制氢效率可达80-85%。

48.产出的高浓度盐水可用作工业原料进行进一步加工处理(如电解氯化钠),制取盐、碱、氯气等工业产品。

49.实施例2

50.参见图2,1000千瓦时电力可通过低温电解装置(例如质子交换膜(pem)电解装置、碱式电解(ael)装置)电解制备210-230标准立方米氢气,通过换热器的冷却水回路将电解装置产生的低温余热(低于100摄氏度)应用于水处理装置,部分可再生电力供应给水处理装置(蒸发、电渗析等)生产纯水,作为电解制氢的原料水,整个系统能源利用效率可达85%以上,其中电解制氢效率可达70-75%。

51.产出的高浓度盐水可用作工业原料进行进一步加工处理(如电解氯化钠),制取盐、碱、氯气等工业产品。

52.本发明将可再生能源电能供给低温或高温电解装置,例碱式电解装置(ael)、质子交换膜电解装置(pemel)、碱式离子膜电解装置(aemel)或固体氧化物电解装置(soec)和等离子电解装置,进行电解制氢,在制氢环节中,冷却系统和产物气体携带余热,通过热交换器将热能热能将传输给水处理装置来制备淡水。剩余的高浓度盐水进行其他处理(可进行晒盐工艺、或用作nacl电解原料)。也可将可再生能源产生的电能直接用于水处理装置产生蒸气或纯水,分别供给高温电解装置或低温电解装置运行。

53.以上所述,仅为本发明的较佳实施例,并非对本发明任何形式上和实质上的限制,应当指出,对于本技术领域的普通技术人员,在不脱离本发明方法的前提下,还将可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。凡熟悉本专业的技术人员,在不脱离本发明的精神和范围的情况下,当可利用以上所揭示的技术内容而做出的些许更动、修饰与演变的等同变化,均为本发明的等效实施例;同时,凡依据本发明的实质技术对上述实施例所作的任何等同变化的更动、修饰与演变,均仍属于本发明的技术方案的范围内。