1.本实用新型涉及一种钢管支撑-装配式密肋钢栈桥。

背景技术:

2.基坑支护工程中大量运用钢管支撑,钢管支撑具有平面外刚度大,抗压性能高,安装方便,基坑支护工程应用广泛,现场施工简单、无需养护、施工速度快捷、环保性好、不产生扬尘,对周围环境整体影响小。但是基坑支护工程桩常常由于场地限制,需要加设栈桥通道,供行车、堆场、加工场等使用,但是钢管支撑由于形状为圆形,很难在钢管支撑上方设置栈桥,工程中栈桥结构大量采用钢筋混凝土结构及h型钢支撑结构。另外在部分基坑的钢管支撑中,由于其主要目的是提供水平支撑,在竖直方向上具有较大的承载力,无法作为栈桥使用。

技术实现要素:

3.为解决上述问题,本实用新型提出了一种钢管支撑-装配式密肋钢栈桥,其包括作为基坑水平支撑的若干根支撑管,该若干根支撑管沿第一轴线方向间隔设置,该若干根支撑管相互平行、且均沿二轴线方向延伸,在相邻的两根支撑管之间架设有至少一块栈桥板;沿竖直方向观察,栈桥板呈矩形,栈桥板的第一宽度沿该第一轴线方向延伸,栈桥板的第二宽度沿该第二轴线方向延伸,第一轴线方向与第二轴线方向均沿水平方向延伸、且相互垂直;

4.每一栈桥板包括沿上下方向间隔设置的上面板和下面板,上面板位于下面板的上方,在上面板与下面板之间支撑有钢骨架;在下面板的下侧焊接有至少三条沿第一轴线方向延伸的肋板,肋板沿竖直方向设置,在第一轴线方向上相邻的两块栈桥板经连接板锁合在一起;每一肋板的沿第一轴线方向的两端均设置有与支撑管的外周面相适应的圆弧槽。

5.本技术中,在高度方向上,栈桥板包括钢骨架和肋板,以使栈桥板具有较高的截面惯性矩,并降低栈桥板的重量,为了避免栈桥板在支撑管上产生滑动,在肋板上设置圆弧槽,利用圆弧槽不但能够限制栈桥板在支撑管上产生滑动,还能够在不增加部件的情况下,提高栈桥板与支撑管之间的接触面积,降低对支撑管的局部压力。利用本技术,可以方便地在钢管支撑上架设栈桥。

6.进一步,为提高栈桥板与支撑管的接触面积,在至少一根支撑管的外周面上焊接有支撑板,肋板支撑在支撑管的外周面上、且同时支撑在该支撑板上。支撑板的设置可以进一步提高支撑管与栈桥板的接触面积。

7.具体地,该钢骨架包括沿第一轴线方向间隔设置的若干根型钢,该若干根型钢均沿第二轴线方向延伸。型钢优选h钢或槽钢。肋板与型钢分别沿第一轴线方向和第二轴线方向延伸,并呈十字交叉状,并沿上下方向布置,可以形成一个网格结构,在有效提高栈桥板的截面惯性矩的同时,可以降低栈桥板的重量。

8.进一步,为提高栈桥的整体性,在栈桥板的第二轴线方向的两侧均设置有一封头

板,封头板沿第一轴线方向延伸,在每一封头板的第一轴线方向的两端均开设有一锁合孔,连接板经该锁合孔将第一轴线方向上相邻的两块栈桥板锁合在一起。利用连接板,将第一轴线方向上的栈桥板锁合在一起,避免车辆经过时,造成栈桥板的大幅度移动,影响栈桥的平稳性,并降低对栈桥的维护工作量。

9.进一步,位于栈桥板的第二轴线方向的最外侧的肋板形成为锁合肋板,在锁合肋板上开设有连接孔,在第二轴线方向上相邻的两块栈桥板经连接孔锁合在一起。经第二轴线方向上的相邻的栈桥板连接在一起,可以进一步提高栈桥的整体性能。

10.具体地,为提高支撑的强度,至少有一根支撑管包括套设在一起的外钢管和内钢管,并在外钢管和内钢管之间的环形腔内填充有混凝土。利用钢材的抗拉性能和混凝土的抗压性能,采用钢管/混凝土复合管道制作支撑管,在支撑管收到向下的载荷时,由于混凝土具有较高的硬度,能够避免支撑产生弯曲变形,使支撑架在作为栈桥支撑时,不但能够保持对基坑的支撑,还能够承受车辆通过栈桥时所产生的载荷。

11.进一步,为提高内钢管与外钢管之间的稳定性,在外钢管与内钢管之间的环形腔内设置有抗剪键,每一抗剪键仅焊接在外钢管或内钢管两者之一上。优选抗剪键仅焊接在内钢管上,以便于抗剪键的焊接,在制作支撑管时,首先将抗剪键焊接在内钢管的外壁上,然后将外钢管套设在内钢管上,并在内钢管与外钢管之间的空腔中填充混凝土,为了提高混凝土的密度,可以采用离心方式来生产。利用抗剪键可以提高混凝土与内钢管之间的连接强度。

附图说明

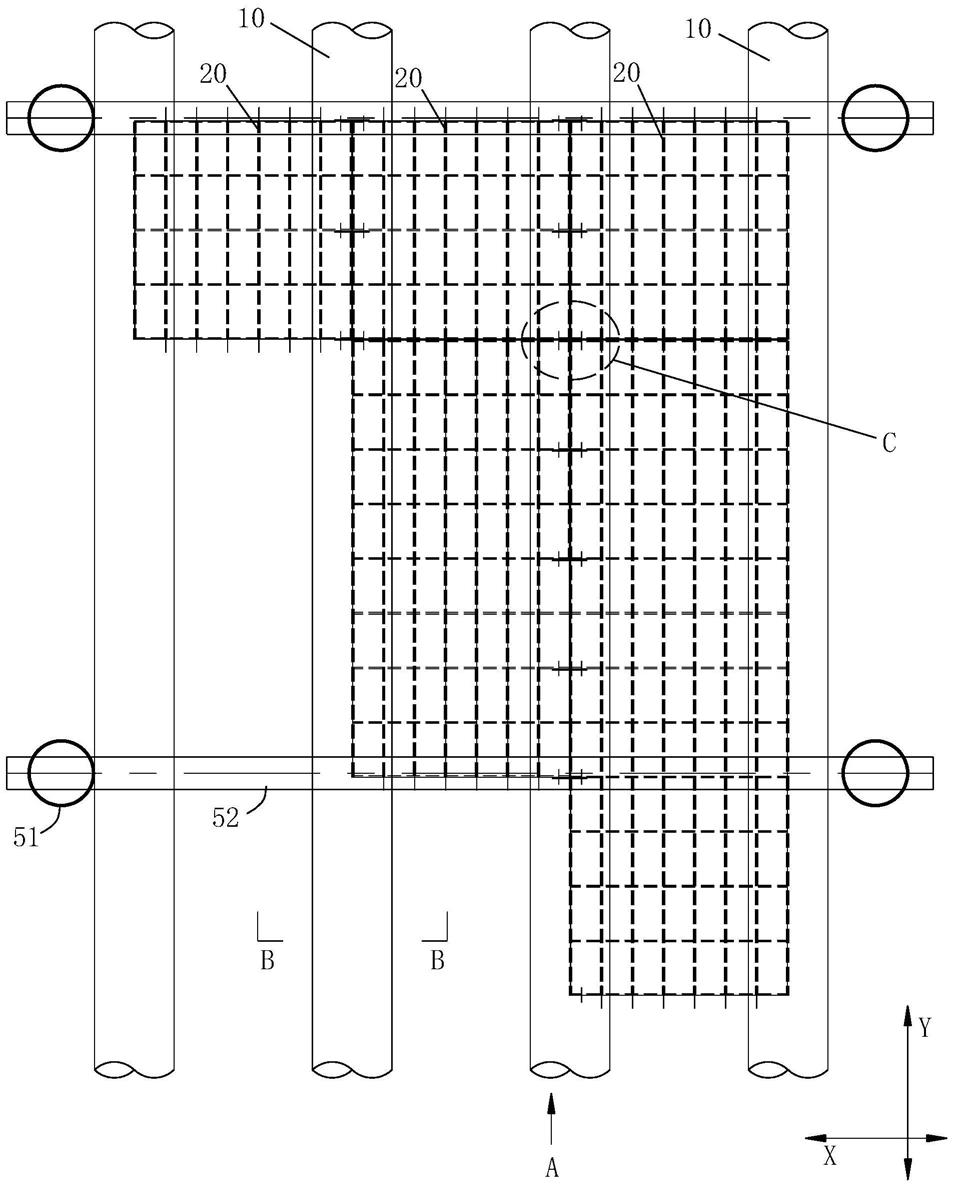

12.图1是本技术的一实施例的结构示意图。

13.图2是图1中沿a向的视图。

14.图3是图1中b-b的截面图。

15.图4是栈桥板的截面图。

16.图5是图4的俯视图。

17.图6是图1中c部分的放大图。

18.图7是本技术另一实施例的结构示意图。

具体实施方式

19.实施例1

20.参阅图1和图2,图1中箭头x的指向表示第一轴线方向,箭头y表示第二轴线方向,第二轴线方向与第一轴线方向均沿水平方向延伸、且相互垂直。

21.一种钢管支撑-装配式密肋钢栈桥,其包括作为基坑水平支撑的若干根支撑管10,在图1中,仅示例性地显示了四根支撑管10,该若干根支撑管相互平行、且沿二轴线方向延伸,该若干根支撑管沿第一轴线方向间隔设置,在相邻的两根支撑管之间架设有三块第一栈桥板20。

22.在基坑内下沉有立柱51,在立柱上架设有横梁52,支撑管10支持在横梁52上。

23.将沿第二轴线方向顺序布置的第一栈桥板称为一排第一栈桥板,沿第一轴线方向顺序布置的第一栈桥板称为一列第一栈桥板。本实施例中,供设置有三列、二十排第一栈桥

板,每排第一栈桥板包括三块第一栈桥板。

24.沿竖直方向观察,第一栈桥板呈矩形,第一栈桥板的第一宽度沿该第一轴线方向延伸,第一栈桥板的第二宽度沿该第二轴线方向延伸,图1中,仅示例性地显示了部分第一栈桥板20的布置情形,未完全显示所有的第一栈桥板20。

25.请同时参阅图3,每一支撑管10均包括套设在一起的外钢管12和内钢管11,其中外钢管12套设在内钢管11上,并在外钢管12和内钢管11之间的环形腔内填充有混凝土13。为提高内钢管11与外钢管12的环形腔内设置有六根抗剪键15,六根抗剪键15环绕内钢管均匀布置,该抗剪键15仅焊接在内钢管11上。可以理解,在另一实施例中,抗剪键还可以仅焊接在外钢管上,或有部分抗剪键仅焊接在外钢管上,且另一部分抗剪键仅焊接在外钢管上。外钢管12的外周面同时形成为支撑管10的外周面101。

26.请同时参阅图4和图5,每块第一栈桥板20包括沿上下方向间隔设置的上面板21和下面板23,上面板位于下面板的上方,在上面板与下面板之间支撑有钢骨架;在下面板的下侧焊接有五条沿第一轴线方向延伸的肋板21,肋板沿竖直方向设置,五条肋板21沿第二轴线方向均匀间隔设置,本实施例中,该钢骨架包括沿第一轴线方向均匀间隔设置的八根槽钢23,八根型钢23均沿第二轴线方向延伸。图4中,为显示清楚,仅显示了槽钢和肋板。可以理解,在另一实施例中,还可以采用h型钢来替代槽钢制作钢骨架。

27.每一肋板的沿第一轴线方向的两端均设置有与支撑管的外周面相适应的圆弧槽242;在每根支撑管10的外周面101上焊接有支撑板15,肋板21支撑在支撑管的外周面101上、且同时支撑在该支撑板14上。

28.在第一栈桥板的第二轴线方向的两侧均焊接有一封头板25,封头板沿第一轴线方向延伸,在每一封头板的第一轴线方向的两端均开设有一锁合孔251。

29.请同时参阅图6,相邻的四块第一栈桥板10呈矩形布置在一起,一连接板102沿第一轴线方向延伸,该连接板102位于两列第一栈桥板之间,且跨越两排第一栈桥板,第一螺栓103同时穿过同一排第一栈桥中的两块第一栈桥板中的锁合孔251以及该连接板,使同一连接板102同时将相邻的四块第一栈桥板10锁合在一起。当然,同一连接板也能够仅将同一列第一栈桥板中相邻的两块第一栈桥板锁合在一起。即在第一轴线方向上相邻的两块第一栈桥板经连接板锁合在一起。

30.位于第一栈桥板的第二轴线方向的最外侧的肋板形成为锁合肋板241,在锁合肋板241上开设有连接孔243,请同时参阅图3,第二螺栓104穿过在第二轴线方向上相邻的两块第一栈桥板的连接孔243,将该两块第一栈桥板锁合在一起。

31.本实施例中,第一栈桥板第一宽度w为1990mm,第二宽度h为2000mm,采用10#槽钢制作钢骨架,肋板采用厚度为14mm的钢板制作。支撑管10之间的中心距为2米,使同一列第一栈桥板中相邻的两块第一栈桥板之间具有10mm的间隙,以便于安装。

32.实施例2

33.本实施例与实施例1基本相同,其不同在于第二栈桥板40的第一宽度w为1990mm,第二宽度h为6米,槽钢的数量和布置方式与实施例1相同,肋板的数量为13条。采用一列第二栈桥板40即可形成栈桥。