1.本发明涉及基坑支护方法,尤其涉及双钢管混凝土桩基坑支护方法。

背景技术:

2.基坑开挖容易引起管线的破坏,房屋开裂和道路沉降等病害,甚至出现基坑垮塌的现象, 软土区常规的基坑支护方法可以分为两类:一类是柔性支护,一类是刚性支护。典型柔性支 护方式为钢板桩和普通钢管桩支护,它的特点为支护结构变形大,容易引起周边道路、管线 和构筑物变形破坏,且支护结构强度不高,容易发生破坏,但造价低,经济性好,适用于基 坑深度较浅且周边无重要建筑物、管线等区域的基坑支护;典型刚性支护方式为钻孔灌注桩 和地下连续墙,它的特点为支护结构变形小,结构强度高,安全性好,对周边环境影响小, 但其造价高,经济性差。

技术实现要素:

3.本发明的目的在于克服已有技术的不足,提供一种具有较高的强度、刚度和稳定性的双 钢管混凝土桩基坑支护方法。

4.为实现上述目的,本发明采用的技术方案是:

5.本发明的一种双钢管混凝土桩基坑支护方法,包括以下步骤:

6.a步骤、清除双钢管混凝土桩施工范围内地面的杂草和表土;

7.b步骤、根据设计的双钢管混凝土桩位进行施工放样,确定每一根双钢管混凝土桩的位 置,相邻的两根双钢管混凝土桩的间距为0.7~1.3m;

8.c步骤、根据放样桩位,将双钢管混凝土桩的桩尖尖角朝下在地面放置就位;

9.d步骤、进行第一根双钢管混凝土桩的第一钢管的安装,具体过程为:采用起吊机将第 一钢管吊起,并将第一钢管底部支撑在桩尖顶壁上,采用振动沉桩法将第一钢管和桩尖穿过 软土层,进入持力层2m以上,打入设计高程;施工过程中保证第一钢管的垂直度不超过2

‰

, 施工完成后第一钢管的垂直度不超过5

‰

,在第一钢管的外壁的左右两侧分别沿第一钢管的 轴线方向通长焊接有一个c型连接锁扣,所述的两个c型连接锁扣关于第一钢管的轴线对称 设置;

10.e步骤、进行第二钢管的安装,具体过程为:将第二钢管吊放在地面放样位置处,采用 振动沉桩法将第二钢管打入设计高程使第二钢管底部支撑在桩尖顶壁上,第一钢管环套在第 二钢管外且第一钢管和第二钢管同中心轴线设置,在所述的第二钢管内部设置防坠网;

11.f步骤、在第一钢管和第二钢管的顶壁上安装桩顶固定装置,通过桩顶固定装置将第一 钢管和第二钢管的上部固定相连,固定第二钢管与第一钢管上部位置;

12.g步骤、下放第一套管和第二套管,将第一套管紧贴在第一钢管的内壁上,第二套管紧贴在 第二钢管的外壁上,第一套管和第二套管为塑料材质;

13.h步骤、重复步骤a~h,完成全部双钢管混凝土桩的第一钢管和第二钢管的施工,

在此过程 中,每两根相邻的双钢管混凝土桩的第一钢管之间通过连接锁扣的开口端彼此套接; i步骤、在每一根双钢管混凝土桩的第一钢管和第二钢管之间浇筑细石混凝土,浇筑过程边 浇筑边使用振捣棒对细石混凝土振捣密实;

14.j步骤、待细石混凝土达到设计强度后,进行基坑开挖,开挖到待安装的钢支撑以下250mm

ꢀ‑

300mm,进行钢支撑的施工,具体过程为:

15.第一步,在位于基坑内侧的每一根双钢管混凝土桩的第一钢管的外壁上焊接牛腿;

16.第二步,将全部双钢管混凝土桩与围檩连接,每一根所述的围檩底部与牛腿顶壁固定相 连并且内壁与第一钢管的外壁焊接相连,所述的围檩沿水平方向设置;

17.第三步,在围檩位于基坑内侧的外壁上每间距3~4m焊接一块封头板,将每一块封头板的 外壁与一根沿水平方向设置的钢支撑的一端固定相连;

18.第四步,将每一根钢支撑与封头板连接处通过多块钢靴板加固;

19.第五步,将围檩与双钢管混凝土桩之间的空隙用水泥砂浆填充;

20.k步骤、继续开挖,开挖到设计标高后按照步骤j完成支撑施工,直至达到基坑底部设 计标高,每一层开挖深度不大于300mm;

21.m步骤、基坑施工结束后,拔除第一钢管和第二钢管,去除第一钢管和第二钢管上的污 渍,在第一钢管和第二钢管上涂抹黄油,供下一工程使用。

22.本发明与现有技术相比,具有以下明显优势:

23.1.本发明将钢管直接采用机械打入,施工速度快,第一钢管、第二钢管和桩尖等相关零部 件可以提前预制,大大节省了施工工期。

24.2.本发明在两个钢管之间填充细石混凝土,大大增加了钢管的抗压强度、抗弯刚度和整体 稳定性,能够很好地减小基坑的变形和基坑开挖对周围管线、构筑物和道路的影响。

25.3.本发明第一钢管、第二钢管和连接锁扣等主要材料可以回收重复利用,大大降低了工程 建设成本,减少了资源浪费,具有重要的经济价值和社会效益。

26.4.本发明适用范围广,具有很好的应用前景。

附图说明

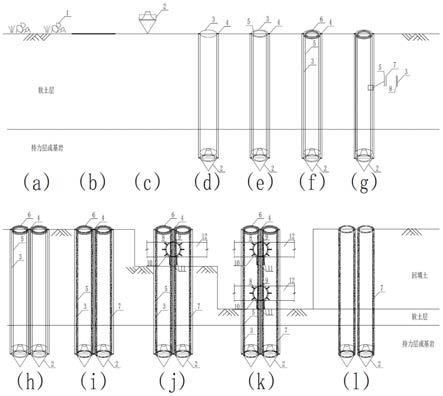

27.图1是本发明的一种双钢管混凝土桩基坑支护方法施工过程示意图;

28.图2是本发明方法中钢管桩与围檩连接示意图;

29.图3本发明方法中横撑与围檩连接示意图;

30.图4是双钢管混凝土桩基坑支护平面图。

[0031][0032][0033]

具体实施方式

[0034]

下面结合具体实施例,进一步阐述本发明。这些实施例仅用于说明本发明而不用于限制 本发明的范围。在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术

语“设 有”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接; 可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以 是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本 发明中的具体含义。

[0035]

如附图所示本发明的一种双钢管混凝土桩基坑支护方法,包括以下步骤:

[0036]

a步骤、清除双钢管混凝土桩施工范围内地面的杂草和表土1;

[0037]

b步骤、根据设计的双钢管混凝土桩位进行施工放样,确定每一根双钢管混凝土桩的位 置,相邻的两根双钢管混凝土桩的间距为0.7~1.3m;

[0038]

c步骤、根据放样桩位,将双钢管混凝土桩的桩尖2尖角朝下在地面放置就位,所述的 桩尖2采用现有结构即可;优选的,30

°

≤桩尖2尖角≤60

°

;

[0039]

d步骤、进行第一根双钢管混凝土桩的第一钢管3的安装,具体过程为:采用起吊机将 第一钢管3吊起,并将第一钢管3底部支撑在桩尖2顶壁上,采用振动沉桩法将第一钢管3 和桩尖2穿过软土层,进入持力层2m以上,打入设计高程;施工过程中保证第一钢管3的垂 直度不超过2

‰

,施工完成后第一钢管3的垂直度不超过5

‰

,在第一钢管3的外壁的左右两 侧分别沿第一钢管的轴线方向通长焊接有一个c型连接锁扣4,所述的两个c型连接锁扣4 关于第一钢管的轴线对称设置;所述的c型连接锁扣采用现有结构及连接即可。

[0040]

e步骤、进行第二钢管5的安装,具体过程为:将第二钢管5吊放在地面放样位置处, 采用振动沉桩法将第二钢管5打入设计高程使第二钢管5底部支撑在桩尖顶壁上,第一钢管 3环套在第二钢管5外且第一钢管3和第二钢管5同中心轴线设置,最终通过桩尖2控制第 一钢管3和第二钢管5底部相对位置,保证第一钢管3和第二钢管5同中心轴线设置,在所 述的第二钢管5内部设置防坠网15;

[0041]

f步骤、在第一钢管3和第二钢管5的顶壁上安装桩顶固定装置6,通过桩顶固定装置6 将第一钢管3和第二钢管5的上部固定相连,固定第二钢管与第一钢管上部位置,使第二钢 管5与第一钢管3同中心轴线设置;

[0042]

作为本发明的一种实施方式,桩顶固定装置包括内壁贴紧套在第一钢管顶部外壁上的第 一固定环和外壁贴紧套在第二钢管顶部内壁上的第二固定环,在所述的第一固定环和第二固 定环之间固定有多个固定片。

[0043]

g步骤、下放第一套管和第二套管,将第一套管紧贴在第一钢管3的内壁上,第二套管紧 贴在第二钢管5的外壁上,第一套管和第二套管为塑料材质,第一套管和第二套管厚度优选 的为0.3~0.5mm;

[0044]

h步骤、重复步骤a~h,完成全部双钢管混凝土桩的第一钢管和第二钢管的施工,在此过 程中,每两根相邻的双钢管混凝土桩的第一钢管3之间通过连接锁扣4的开口端彼此套接;

[0045]

i步骤、在每一根双钢管混凝土桩的第一钢管3和第二钢管5之间浇筑细石混凝土7,细 石混凝土7粗骨料粒径不大于15mm,浇筑过程边浇筑边使用振捣棒对细石混凝土7振捣密实, 避免出现蜂窝;

[0046]

j步骤、参见图2~4所示,待细石混凝土7达到设计强度后,进行基坑开挖,开挖到待 安装的钢支撑10以下250mm-300mm,进行钢支撑10的施工,具体过程为:

[0047]

第一步,在位于基坑内侧的每一根双钢管混凝土桩的第一钢管3的外壁上焊接牛

腿11;

[0048]

第二步,将全部双钢管混凝土桩与围檩12连接,每一根所述的围檩12底部与牛腿11顶 壁固定相连并且内壁与第一钢管3的外壁焊接相连;所述的围檩沿水平方向设置,围檩12可 采用hm488

×

300

×

11

×

18mm型钢焊接而成,优选的,在所述的围檩上焊接有加劲板9对围檩 加强,加劲板9大小可以为452

×

144.5

×

10mm;

[0049]

第三步,在围檩12位于基坑内侧的外壁上每间距3~4m焊接一块封头板13,将每一块封 头板13的外壁与一根沿水平方向设置的钢支撑10的一端固定相连,优选的,封头板13厚 10~20mm,长宽比钢支撑10的直径大30~50mm;

[0050]

第四步,将每一根钢支撑10与封头板13连接处通过多块钢靴板8加固,钢靴板8的大 小为300

×

80

×

8mm;

[0051]

第五步,将围檩12与双钢管混凝土桩之间的空隙用水泥砂浆14填充;

[0052]

k步骤、继续开挖,开挖到设计标高后按照步骤j完成支撑施工,直至达到基坑底部设 计标高,每一层开挖深度不大于300mm;

[0053]

m步骤、基坑施工结束后,拔除第一钢管3和第二钢管5,去除第一钢管和第二钢管上污 渍,在第一钢管和第二钢管上涂抹黄油,妥善保管,供下一工程使用。

[0054]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对 本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载 的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之 内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。