1.本实用新型涉及工程建设技术领域,更具体地说,是涉及一种降低超深淤泥地质中充盈系数的灌注桩结构。

背景技术:

2.灌注桩是一种灌注混凝土或钢筋混凝土而制成的用于就位成孔的桩,现有的灌注桩湿作业的成孔保护主要方法是泥浆护壁,增加护筒长度局部护壁。然而,在超深淤泥地质中,由于淤泥流动性较高,且深度难以控制,仅采用泥浆护壁和增加护筒长度两种方法,可能产生灌注桩水下混凝土浇筑时充盈系数过大的问题。在实际施工过程中,成孔出现的偏差大于设计尺寸,以及由于施工过程中可能会出现桩身侧壁裂缝、孔洞及塌孔等原因,导致实际灌入量大于理论计算量,因此充盈系数是是判断桩基工程的一个质量指标。且在超深淤泥地质中,仅采用泥浆护壁与增加护筒长度的方法,可能会导致水下浇筑混凝土时,混凝土会流向可能存在的淤泥塌陷区域,严重时还会因混凝土流出过多导致塌陷过大,影响基坑基础施工范围。

3.以上不足,有待改进。

技术实现要素:

4.为了克服现有的技术的不足,本实用新型提供一种降低超深淤泥地质中充盈系数的灌注桩结构。

5.本实用新型技术方案如下所述:

6.一种降低超深淤泥地质中充盈系数的灌注桩结构,灌注桩包括铁皮外包、钢筋笼及内部的混凝土主体,所述铁皮外包设置在所述钢筋笼的外部,所述钢筋笼自内向外包括定位环箍、立筋及螺旋筋,所述钢筋笼包括多节单元笼体,所述单元笼体之间焊接连接。

7.上述的一种降低超深淤泥地质中充盈系数的灌注桩结构,所述钢筋笼间隔若干距离设置所述定位环箍。

8.上述的一种降低超深淤泥地质中充盈系数的灌注桩结构,所述钢筋笼底部收缩形成圆台体,所述圆台体底部的直径较所述圆台体顶部的直径小200毫米。

9.上述的一种降低超深淤泥地质中充盈系数的灌注桩结构,所述铁皮外包包括中部包覆铁皮层与连接包覆铁皮层,所述单元笼体中部外表面设置中部包覆铁皮层,所述单元笼体之间设置所述连接包覆铁皮层,所述连接包覆铁皮层分别连接上一节所述单元笼体与下一节所述单元笼体。

10.上述的一种降低超深淤泥地质中充盈系数的灌注桩结构,所述钢筋笼的中部设置所述立筋,所述立筋与所述螺旋筋点焊连接,所述定位环箍与所述立筋焊接连接。

11.上述的一种降低超深淤泥地质中充盈系数的灌注桩结构,所述立筋上设置有主筋接头,所述立筋间隔错开分布,所述钢筋笼的同一横截面上的所述主筋接头数量小于等于所述立筋数量的1/4,且,所述钢筋笼的同一横截面上的所述主筋接头的面积小于钢筋总面

积的25%。

12.上述的一种降低超深淤泥地质中充盈系数的灌注桩结构,所述灌注桩的桩位容许偏差小于等于50毫米,垂直度小于等于1/200。

13.上述的一种降低超深淤泥地质中充盈系数的灌注桩结构,所述混凝土主体材质为c30或c35,所述钢筋笼的材质为hpb300或hrb400。

14.根据上述方案的本实用新型,其有益效果在于,本技术使用铁皮包裹灌注桩的钢筋笼,限制混凝土的流动范围,防止浇筑入钢筋笼的混凝土流出,使得混凝土浇筑在钢筋笼的范围内而不填充到孔洞塌陷区域,从而解决水下混凝土浇筑时流向可能存在的淤泥塌陷区域的问题,减少混凝土的实际使用量,降低充盈系数的大小,还能够避免塌陷过大而影响基坑基础施工范围。

附图说明

15.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

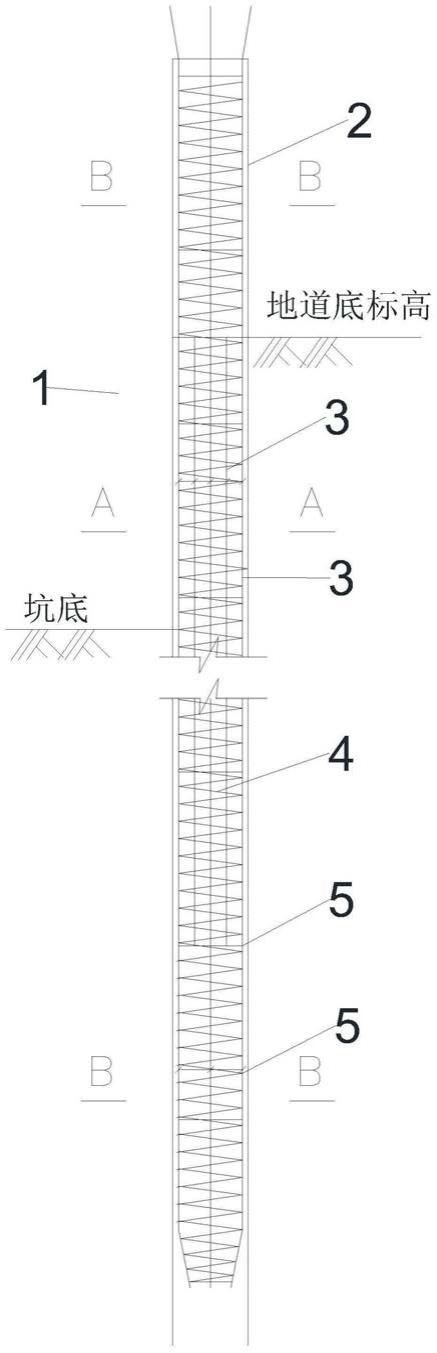

16.图1为本发明的一种实施例的结构示意图。

17.图2为图1中a-a截面的剖视图。

18.图3为图1中b-b截面的剖视图。

19.图4为本发明中另一种实施例的结构示意图。

20.图5为图4中a-a截面的剖视图。

21.图6为图4中b-b截面的剖视图。

22.其中,图中各附图标记:

23.1.钢筋笼;2.铁皮外包;3.立筋;4.螺旋筋;5.定位环箍。

具体实施方式

24.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

25.需要说明的是,当部件被称为“固定”或“设置”或“连接”另一个部件,它可以直接或者间接位于该另一个部件上。术语“上”、“下”“顶”、“底”、“内”、“外”等指示的方位或位置为基于附图所示的方位或位置,仅是为了便于描述,不能理解为对本技术方案的限制。“多个”的含义是两个或两个以上,除非另有明确具体的限定。“若干”的含义是一或一以上,除非另有明确具体的限定。

26.一种降低超深淤泥地质中充盈系数的灌注桩结构,如图1所示,灌注桩包括铁皮外包2、钢筋笼1及内部的混凝土主体,钢筋笼1自内向外包括定位环箍5、立筋3及螺旋筋4,钢筋笼1包括多节单元笼体,单元笼体之间焊接连接。

27.如图1所示,钢筋笼1分为三段,上段与下段的结构相同。钢筋笼1的螺旋筋4盘旋形成主体部分,钢筋笼1间隔若干距离设置定位环箍5,通过定位环箍5限制螺旋筋4的设置,钢

筋笼1的中段设置立筋3,令立筋3与螺旋筋4点焊连接,定位环箍5与立筋3焊接连接,从而形成以螺旋筋4、立筋3及定位环箍5为主体的钢筋笼1中段部分,作为坑内主体部分。坑底下部为钢筋笼1下段,钢筋笼1下段收缩形成圆台体,圆台体底部的直径较圆台体顶部的直径小200毫米。

28.钢筋笼1成型后,在钢筋笼1的外部设置铁皮外包2包覆。铁皮外包2包括中部包覆铁皮层与连接包覆铁皮层,单元笼体中部外表面设置中部包覆铁皮层,单元笼体之间设置连接包覆铁皮层,连接包覆铁皮层分别连接上一节单元笼体与下一节单元笼体。

29.在一种实施例中,立筋3上设置有主筋接头,立筋3间隔错开分布,钢筋笼1的同一横截面上的主筋接头数量小于等于立筋3数量的1/4,且,钢筋笼1的同一横截面上的主筋接头的面积小于钢筋总面积的25%。

30.在一种实施例中,灌注桩的桩位容许偏差小于等于50毫米,垂直度小于等于1/200。

31.在一种实施例中,混凝土主体材质为c30或c35,钢筋笼1的材质为hpb300或hrb400。

32.在具体实施例中,如图1、图2、图3所示,钢筋笼1直径为1200毫米,钢筋笼1整体的前端收缩,直径相较于主体直径缩小200毫米,两端各缩小100毫米,收缩端纵长500毫米。钢筋笼1整体由螺旋筋4环绕形成,钢筋笼1下方部分的螺旋筋4的钢筋直径为12毫米,上下两端螺旋筋4的间隔为150毫米,定位环箍5的钢筋直径为18毫米,上下两个定位环箍5的间隔为1500毫米,钢筋笼1横截面上立筋3直径为32毫米,共13根;坑内部分的螺旋筋4的钢筋直径为12毫米,上下两端螺旋筋4的间隔为100毫米,定位环箍5的钢筋直径为18毫米,上下两个定位环箍5的间隔为1500毫米,钢筋笼1横截面上立筋3直径为32毫米,共26根,该结构延伸至地道底标高,地道底标高上方部分与钢筋笼1下方部分结构相同。

33.另一个具体实施例中,如图4、图5、图6所示,钢筋笼1直径为1200毫米,钢筋笼1整体的前端收缩,直径相较于主体直径缩小200毫米,两端各缩小100毫米,收缩端纵长500毫米。钢筋笼1整体由螺旋筋4环绕形成,钢筋笼1下方部分的螺旋筋4的钢筋直径为12毫米,上下两端螺旋筋4的间隔为150毫米,定位环箍5的钢筋直径为18毫米,上下两个定位环箍5的间隔为1500毫米,钢筋笼1横截面上立筋3直径为32毫米,共12根;坑内部分的螺旋筋4的钢筋直径为12毫米,上下两端螺旋筋4的间隔为100毫米,定位环箍5的钢筋直径为18毫米,上下两个定位环箍5的间隔为1500毫米,钢筋笼1横截面上立筋3直径为32毫米,共24根,该结构延伸至地道底标高,地道底标高上方部分与钢筋笼1下方部分结构相同。地道底标高以上灌注桩的混凝土泛浆不小于500毫米,确保桩身受力关键处混凝土强度,开挖至相对应标高后凿除。混凝土泛浆标高以上采用级配碎石回填。

34.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。