吸音材料及应用该吸音材料的扬声器

【技术领域】

1.本发明涉及吸音材料技术领域,特别涉及一种吸音材料及应用该吸音材料的扬声器。

背景技术:

2.随着技术的发展,电子产品变得越来越轻薄,人们对电子产品的使用体验要求也越来越高。对于电子产品的扬声器,人们希望它能提供更好的音频效果。音质的好坏和扬声器设计、制造过程各个环节都有关,特别是扬声器后腔体积的大小。通常情况下,扬声器后腔减少,会显著降低低频段的响应,致使音质变差,所以很难在很小后腔条件下,提供很好音质。

3.为解决上述技术问题,通常的做法主要有以下几种:1、将后腔中的空气用声顺性更好的气体取代;2、在后腔中填充类似三聚氰胺等泡沫增加声顺性;3、在后腔中填充活性炭、沸石、二氧化硅等多孔材料,增加虚拟后腔体积,提高声顺性。其中,第三种效果最明显。目前,填充在后腔中的沸石主要为mfi、mel、fer和bea结构类型,还未有金属-有机框架材料(mofs)的研究报道。

技术实现要素:

4.本发明的目的在于克服上述技术问题,提供一种吸音材料及应用该吸音材料的扬声器,该吸音材料的加入至扬声器的后腔中可以起到增加扬声器的后腔空气的声顺性的作用,从而提高扬声器在低频段性能的作用。

5.为实现上述目的,本发明提供一种吸音材料,其包括具有微孔结构的金属-有机框架材料,所述金属-有机框架材料包括配位金属m以及与所述配位金属配位的有机配体ofs,所述微孔结构包括多个均匀分布的微孔,所述微孔的直径为0.3nm至1.2nm。

6.优选地,所述微孔的直径为0.4nm至1.0nm。

7.优选地,所述配位金属m为al,所述有机配体ofs为间苯二甲酸或2-氨基对苯二甲酸。

8.优选地,所述金属-有机框架材料为cau-10类型或cau-1-nh2类型。

9.优选地,所述金属-有机框架材料的粒径尺寸为0.1um至5um。

10.优选地,所述吸音材料还包括胶粘剂,所述金属-有机框架材料通过加入胶粘剂成型为吸音颗粒。

11.优选地,所述吸音颗粒呈球形,且其粒径尺寸为20um至1.0mm。

12.优选地,所述胶粘剂为丙烯酸类胶粘剂、聚氨酯类胶粘剂或环氧树脂类胶粘剂中的一种或多种。

13.优选地,所述胶粘剂的质量为所述吸音材料质量的1%至10%。

14.本发明还提供了一种扬声器,其包括具有收容空间的外壳、置于所述外壳内的发声单体及由所述发声单体与所述外壳围成的后腔,所述后腔中填充有如上述中任一项所述

的吸音材料。

15.与相关技术相比,本发明提供的吸音材料及应用该吸音材料的扬声器具有以下有益效果:通过将吸音材料设置成包括具有微孔结构的金属-有机框架材料,金属-有机框架材料包括配位金属m以及与所述配位金属配位的有机配体ofs,微孔结构包括多个均匀分布的微孔,微孔的直径为0.3nm至1.2nm。该吸音材料加入至扬声器的后腔中,直径为0.3nm至1.2nm的微孔在声压的作用下吸脱附空气,可以起到增加后腔空气的声顺性的作用,从而可以提高扬声器的低频性能。

【附图说明】

16.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图,其中:

17.图1为本发明提供的扬声器结构示意图;

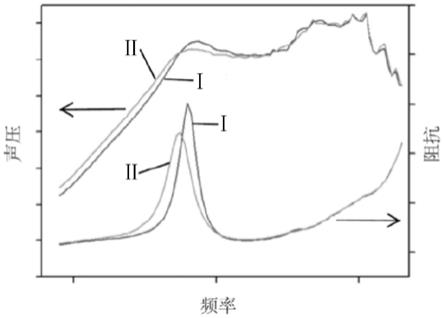

18.图2为本发明扬声器的后腔加入和不加吸音材料的频响曲线和阻抗曲线对比图。

【具体实施方式】

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

20.本发明的扬声器包括具有收容空间的外壳1、置于所述外壳1内的发声单体2及由所述发声单体2与所述外壳1围成的后腔3,所述后腔中填充有吸音材料。

21.所述吸音材料包括具有微孔结构的金属-有机框架材料,所述金属-有机框架材料包括配位金属m以及与所述配位金属配位的有机配体ofs,所述微孔结构包括多个均匀分布的微孔,所述微孔的直径为0.3nm至1.2nm。该微孔在声压的作用下吸脱附空气,可以起到增加后腔3空气的声顺性的作用,从而可以提高扬声器的低频性能。

22.优选地,所述微孔的直径为0.4nm至1.0nm。

23.值得一提的是,本实施方式中,所述配位金属m为al,所述有机配体ofs为间苯二甲酸或2-氨基对苯二甲酸。例如,由配位金属al和间苯二甲酸通过一定的排列方式组合形成的cau-10类型的金属-有机框架材料,其内部具有多个均匀分布且直径为0.4nm和0.7nm的微孔;由配位金属al和2-氨基对苯二甲酸通过一定的排列方式组合形成的cau-1-nh2类型的金属-有机框架材料,其内部具有多个均匀分布且直径为0.45nm和1.0nm的微孔。

24.值得一提的是,所述吸音材料可以是金属-有机框架材料粉末,也可以是吸音颗粒,其通过填充的方式设于所述后腔3中。通常金属-有机框架材料粉末的粒径尺寸较小,其粒径尺寸为0.1um至5um。因此,在实际使用过程中,所述吸音材料通常还包括胶粘剂,所述金属-有机框架材料通过加入胶粘剂成型为特定形状的吸音颗粒,成型后的吸音颗粒较大才适宜作为吸音材料。其中,所述胶粘剂可以为丙烯酸类胶粘剂、聚氨酯类胶粘剂或环氧树脂类胶粘剂中的一种或多种。

25.值得一提的是,本实施方式中,所述吸音材料是吸音颗粒,吸音颗粒中的胶粘剂的质量为所述吸音材料质量的1%至10%。

26.其中,吸音颗粒可以呈球形、不规则形状、块状等。值得一提的是,在本实施方式中,优选为吸音颗粒呈球形,且其粒径尺寸为20um至1.0mm。

27.需要说明的是,吸音颗粒可以通过喷雾干燥的方式制备,其制备方法如下:

28.将金属-有机框架材料粉末与胶粘剂以及溶剂混合形成溶液,其中,溶剂主要指水和常见的有机溶剂(如乙醇、甲醇、丙酮、四氢呋喃等);

29.将混合溶液通过喷嘴形成分散的液滴,并通过加热的方式将分散的液滴脱溶剂固化得到产物颗粒;

30.筛分产物颗粒以选取粒径尺寸为20um至1.0mm的产物颗粒用作吸音材料。

31.值得一提的是,为了方便吸音颗粒的成型工艺或为了提升吸音颗粒的性能,可在原料混合溶液中还可加入少量的助剂,助剂的添加量通常低于2%。其中,助剂可以采用碱、双氧水、表面活性剂等。

32.下面将结合具体的实施例解释本发明的实施方式。

33.实施例1

34.本实施例的吸音材料为cau-10类型的金属-有机框架材料和胶粘剂成型后的吸音颗粒。

35.本实施例的吸音材料的制备方法如下:

36.将金属-有机框架材料粉末与胶粘剂以及溶剂混合形成溶液;

37.将混合溶液通过喷嘴形成分散的液滴,并通过加热的方式将分散的液滴脱水固化得到产物颗粒;

38.筛分产物颗粒以选取粒径尺寸为20um至1.0mm的产物颗粒用作吸音材料。

39.其中,胶粘剂的质量为所述吸音材料质量的3%。

40.实施例2

41.本实施例的吸音材料为cau-1-nh2类型的金属-有机框架材料和胶粘剂成型后的吸音颗粒。

42.本实施例的吸音材料的制备方法如下:

43.将金属-有机框架材料粉末与胶粘剂以及溶剂混合形成溶液;

44.将混合溶液通过喷嘴形成分散的液滴,并通过加热的方式将分散的液滴脱水固化得到产物颗粒;

45.筛分产物颗粒以选取粒径尺寸为20um至1.0mm的产物颗粒用作吸音材料。

46.其中,胶粘剂的质量为所述吸音材料质量的3%。

47.对比例1

48.本对比例的吸音材料为mil-101(cr)类型的金属-有机框架材料和胶粘剂成型后的吸音颗粒,其中,mil-101(cr)类型的金属-有机框架材料由配位金属cr和对苯二甲酸通过一定的排列方式组合形成。

49.本对比例的吸音材料的制备方法如下:

50.将金属-有机框架材料粉末与胶粘剂以及溶剂混合形成溶液;

51.将混合溶液通过喷嘴形成分散的液滴,并通过加热的方式将分散的液滴脱水固化

得到产物颗粒;

52.筛分产物颗粒以选取粒径尺寸为20um至1.0mm的产物颗粒用作吸音材料。

53.其中,胶粘剂的质量为所述吸音材料质量的3%。

54.对比例2

55.本对比例的吸音材料为mil-53(al)类型的金属-有机框架材料和胶粘剂成型后的吸音颗粒,其中,mil-53(al)类型的金属-有机框架材料由配位金属al和对苯二甲酸通过一定的排列方式组合形成。

56.本对比例的吸音材料的制备方法如下:

57.将金属-有机框架材料粉末与胶粘剂以及溶剂混合形成溶液;

58.将混合溶液通过喷嘴形成分散的液滴,并通过加热的方式将分散的液滴脱水固化得到产物颗粒;

59.筛分产物颗粒以选取粒径尺寸为20um至1.0mm的产物颗粒用作吸音材料。

60.其中,胶粘剂的质量为所述吸音材料质量的3%。

61.对比例3

62.本对比例的吸音材料为mil-100(fe)类型的金属-有机框架材料和胶粘剂成型后的吸音颗粒,其中,mil-100(fe)类型的金属-有机框架材料由配位金属fe和均苯三甲酸通过一定的排列方式组合形成。

63.本对比例的吸音材料的制备方法如下:

64.将金属-有机框架(mofs)材料粉末与胶粘剂以及溶剂混合形成溶液;

65.将混合溶液通过喷嘴形成分散的液滴,并通过加热的方式将分散的液滴脱水固化得到产物颗粒;

66.筛分产物颗粒以选取粒径尺寸为20um至1.0mm的产物颗粒用作吸音材料。

67.其中,胶粘剂的质量为所述吸音材料质量的3%。

68.对比例4

69.本对比例的吸音材料为uio-66类型的金属-有机框架材料和胶粘剂成型后的吸音颗粒,其中,uio-66类型的金属-有机框架材料由配位金属zr和对苯二甲酸通过一定的排列方式组合形成。

70.本对比例的吸音材料的制备方法如下:

71.将金属-有机框架(mofs)材料粉末与胶粘剂以及溶剂混合形成溶液;

72.将混合溶液通过喷嘴形成分散的液滴,并通过加热的方式将分散的液滴脱水固化得到产物颗粒;

73.筛分产物颗粒以选取粒径尺寸为20um至1.0mm的产物颗粒用作吸音材料。

74.其中,胶粘剂的质量为所述吸音材料质量的3%。

75.对比例5

76.本对比例的吸音材料为mil-101(al)-nh2类型的金属-有机框架材料和胶粘剂成型后的吸音颗粒,其中,mil-101(al)-nh2类型的金属-有机框架材料由配位金属a和2-氨基对苯二甲酸通过一定的排列方式组合形成。

77.本对比例的吸音材料的制备方法如下:

78.将金属-有机框架材料粉末与胶粘剂以及溶剂混合形成溶液;

79.将混合溶液通过喷嘴形成分散的液滴,并通过加热的方式将分散的液滴脱水固化得到产物颗粒;

80.筛分产物颗粒以选取粒径尺寸为20um至1.0mm的产物颗粒用作吸音材料。

81.其中,胶粘剂的质量为所述吸音材料质量的3%。

82.对比例6

83.选用basf公司生产的三聚氰胺泡沫basotec作为吸音材料。

84.将实施例1-2及对比例1-6的吸音材料分别填充于扬声器的后腔中进行声学性能测试,结果如表1所示。其中,扬声器采用1115型号扬声器,其后腔体积为1cc,测试的环境温度为常温。

85.表1在扬声器后腔中加入吸音材料前后的共振频率f0

[0086][0087]

根据表1可以得出,在扬声器的后腔中填充实施例1-2的吸音材料后,扬声器的共振频率f0可以得到更大的降低,增加了更多的虚拟声学体积。

[0088]

图2示出了扬声器后腔加入和不加入本发明的吸音材料的频响曲线和阻抗曲线对比图,其中,曲线ⅰ代表后腔3中不添加吸音材料时的声压频响,曲线ⅱ代表后腔3中添加吸音材料时的声压频响。由图2可知,加入吸音材料后,扬声器的谐振频率显著向低频偏移,虚拟声学体积增加,同时低频的声压值得到提升。

[0089]

与相关技术相比,本发明提供的吸音材料及应用该吸音材料的扬声器具有以下有益效果:通过将吸音材料设置成包括具有微孔结构的金属-有机框架材料,金属-有机框架材料包括配位金属m以及与所述配位金属配位的有机配体ofs,微孔结构包括多个均匀分布的微孔,微孔的直径为0.3nm至1.2nm。该吸音材料加入至扬声器的后腔中,直径为0.3nm至1.2nm的微孔在声压的作用下吸脱附空气,可以起到增加后腔空气的声顺性的作用,从而可以提高扬声器的低频性能。

[0090]

以上所述的仅是本发明的实施方式,在此应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出改进,但这些均属于本发明的保护范围。