吸音材料及其制备方法和应用该吸音材料的扬声器

【技术领域】

1.本发明涉及扬声器散热技术领域,特别涉及一种吸音材料及其制备方法和应用该吸音材料的扬声器。

背景技术:

2.电声换能器件普遍应用于手机、电脑、电视、汽车等产品中。扬声器作为一种电声换能器件,其在通电时,可以将电能转化为振膜振动的机械能,从而向外辐射发声;同时,扬声器的音圈有一定阻值,在通电工作时音圈会发热升温,且音圈阻值越大或长时间的工作时都会造成音圈产生较高的温度上升,高温会对音圈与振膜之间粘接所使用的胶粘剂产生不利影响,从而降低扬声器的使用寿命。此外,随着扬声器往微型化方向发展,产品结构变得越来越紧凑,音圈散热问题将变得更加突出。目前,业内已有一些方式可以用来提升扬声器的散热效率,如采用导热性能更好的材料做扬声器的外壳、振膜,或,在吸附材料中添加导热材料形成具有导热性能的吸音材料等。

3.如图1所示,相关技术中的吸音材料的内部包含导热材料21和吸附材料22,导热材料21为颗粒状或片状,其选自石墨烯、氧化铝、氧化镁、氧化锌、碳化硅等材料中的一种或多种。然而,由于导热材料21为颗粒状或片状,当填充到吸音材料中以后,导热材料之间呈相互分离的离散状态,从而不利于提升吸音材料整体的导热性能。如通过增加导热材料含量的方式来提升吸音材料的导热性能,则会导致导热材料占据过多的体积以及吸音材料中吸附材料的含量降低,从而造成吸音材料的声学性能损失。

4.因此,需要有更好的方案来解决扬声器的散热问题。

技术实现要素:

5.本发明的目的在于克服上述技术问题,提供一种吸音材料及其制备方法和应用该吸音材料的扬声器,该吸音材料具有更高的热导率,其加入至扬声器的后腔中可以有效地将扬声器工作时产生的热量传导出去,从而提高扬声器的散热性能。

6.为实现上述目的,本发明提供一种吸音材料,其包括吸附材料和导热材料,其特征在于,所述导热材料在所述吸音材料中均匀分散,所述导热材料包括碳纤维材料,所述碳纤维材料在所述吸音材料中所占的重量比为0.05%至10%。

7.优选地,所述碳纤维材料在所述吸音材料中所占的重量比为0.1%至5.0%。

8.优选地,所述碳纤维材料的平均直径为1nm至50um。

9.优选地,所述碳纤维材料的平均直径为10nm至20um。

10.优选地,所述碳纤维材料包括纳米碳纤维材料和活性碳纤维材料中的至少一种。

11.优选地,所述碳纤维材料的长度与直径的比值不小于5。

12.优选地,所述吸附材料包括分子筛、活性炭、金属

‑

有机框架材料及聚合物框架材料中的至少一种。

13.优选地,所述吸附材料和所述导热材料通过所述胶粘剂粘结成型为吸音颗粒。

14.优选地,所述胶粘剂包括聚丙烯酸类胶粘剂、聚氨酯类胶粘剂、环氧树脂类胶粘剂及纤维素类胶粘剂中的至少一种。

15.优选地,所述导热材料还包括非碳纤维材料,所述非碳纤维材料在所述吸音材料中所占的重量比为0

‑

1%,所述非碳纤维材料包括氮化硼、碳化硼、氧化铝、氧化镁、氧化锌及石墨烯中的至少一种。

16.优选地,所述吸音材料呈颗粒状,且其粒径为0.1mm至1mm。

17.本发明还提供了一种如上述中任一项所述的吸音材料的制备方法,其包括以下步骤:

18.将吸附材料与导热材料分散到溶剂中,并混合均匀得到含吸附材料和导热材料的混合溶液;

19.在含吸附材料和导热材料的混合溶液中加入胶黏剂,并混合均匀得到含吸附材料和导热材料的浆料;

20.含吸附材料和导热材料的浆料通过造粒工艺得到产物颗粒;

21.产物颗粒热处理得到吸音材料。

22.本发明还提供了如上述中任一项所述的一种吸音材料的制备方法,其包括以下步骤:

23.将吸附材料分散到溶剂中,并混合均匀得到含吸附材料的混合溶液;

24.在含吸附材料的混合溶液中加入胶粘剂,并混合均匀得到含吸附材料的浆料;

25.含吸附材料的浆料通过造粒工艺得到预产物颗粒;

26.预产物颗粒热处理;

27.将导热材料分散到溶剂中,并混合均匀得到含导热材料的混合溶液;

28.在含导热材料的混合溶液中加入胶粘剂,并混合均匀得到含导热材料的浆料;

29.通过包衣的方式将含导热材料的浆料分散到热处理后的预产物颗粒表面得到产物颗粒;

30.产物颗粒热处理得到吸音材料。

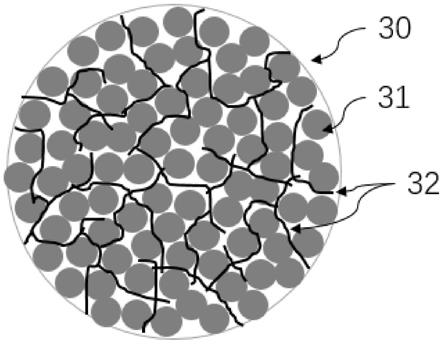

31.本发明还提供了一种扬声器,其包括具有收容空间的外壳、置于所述外壳内的发声单体及由所述发声单体与所述外壳围成的后腔,所述后腔中填充有如上述中任一项所述的吸音材料。

32.与相关技术相比,本发明提供的吸音材料及其制备方法和应用该吸音材料的扬声器具有以下有益效果:

33.一、所用的碳纤维类导热材料具有优异的热导率,且碳纤维类导热材料形貌为丝状纤维,填充到吸音材料中后纤维之间易于互相搭接形成导热网络结构,使得吸音材料具有很好的导热性能,该吸音材料填充到扬声器的后腔中可以得到散热性能更好的扬声器。

34.二、细长的碳纤维类导热材料填充到吸音材料中,其占有的体积较小,且不易堵住吸音材料中吸附材料表面的微孔,对吸音材料的声学性能影响较小。

【附图说明】

35.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于

本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图,其中:

36.图1为相关技术中的吸音材料的结构示意图;

37.图2为本发明提供的扬声器的结构示意图;

38.图3为本发明提供的吸音材料的结构示意图;

39.图4为本发明加入和不加含活性碳纤维的吸音材料的扬声器的频响曲线。

【具体实施方式】

40.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

41.请参阅图2,本发明的扬声器包括具有收容空间的外壳1、置于所述外壳1内的发声单体2及由所述发声单体2与所述外壳1围成的后腔3,所述后腔中填充有吸音材料。

42.吸音材料包括吸附材料和导热材料,所述导热材料在所述吸音材料中均匀分散。

43.所述吸附材料包括分子筛、活性炭、金属

‑

有机框架材料、聚合物框架材料中的至少一种。其中,分子筛的孔径一般介于0.4nm至1.0nm之间,比表面积介于300m2/g至1000m2/g之间,分子筛包括fer结构分子筛、mfi结构分子筛、bea结构分子筛及mel结构分子筛中的至少一种。

44.所述导热材料包括碳纤维材料,碳纤维材料具有优良的导热能力,且其形貌为丝状纤维,填充到吸音材料中后,碳纤维材料之间易于互相搭接形成导热网络结构,使得吸音材料具有很好的导热性能,因此,该吸音材料填充到扬声器的后腔3中可以得到散热性能更好的扬声器。同时,细长的碳纤维材料填充到吸音材料中,其占有的体积较小,且不易堵住吸音材料中吸附材料表面的微孔,对吸音材料的声学性能影响较小。

45.值得一提的是,所述碳纤维材料在所述吸音材料中所占的重量比需保持在0.05%至10%的范围内,所述碳纤维材料含量过低则不利于提升吸音材料的导热性能,气含量过高则会造成吸音材料声学性能的降低。优选地,所述碳纤维材料在所述吸音材料中所占的重量比需保持在0.1%至5.0%的范围内。

46.进一步地,所述碳纤维材料的平均直径为1nm至50um。优选地,所述碳纤维材料的平均直径为10nm至20um。

47.更进一步地,所述碳纤维材料的长度与直径的比值不小于5。所述碳纤维材料的长度与直径的比值大于5,碳纤维材料之间更容易互相搭接形成导热网络结构,从而使得吸音材料具有更好的导热性能;反之,则碳纤维材料的纤维形貌更接近于颗粒,不利于碳纤维材料之间互相搭接形成导热网络结构。

48.进一步地,所述导热材料还包括非碳纤维材料,所述非碳纤维材料在所述吸音材料中所占的重量比为0

‑

1%,所述非碳纤维材料包括氮化硼、碳化硼、氧化铝、氧化镁、氧化锌及石墨烯中的至少一种。实验发现,在吸音材料中加入上述比例的非碳纤维材料可与碳纤维材料共同作用,提升导热性能。当超出上述比例时,由于非碳纤维材料含量过高,会导致非碳纤维材料占据较多体积,从而导致吸音材料的声学性能损失。

49.进一步地,所述吸附材料和所述导热材料还可以通过所述胶粘剂粘结成型为吸音颗粒(即吸音材料以吸音颗粒形式存在)。其中,所述胶粘剂包括聚丙烯酸类胶粘剂、聚氨酯类胶粘剂、环氧树脂类胶粘剂、纤维素类胶粘剂中的至少一种。

50.如图3所示,吸音颗粒为颗粒状。但需要说明的是,吸音颗粒除为颗粒状以外,可以为块材或片材等形式。

51.实验发现,若所述吸音材料的粒径小于0.1mm,会导致颗粒间间隙小,从而导致吸音材料的气体流阻大;若颗粒大于1mm,则会导致颗粒内的气体扩散路径过大,不利于发挥吸音材料的吸音性能。因此,所述吸音材料的粒径优选为0.1mm至1mm。

52.进一步地,所述碳纤维材料包括纳米碳纤维、活性碳纤维中的至少一种。

53.其中,纳米碳纤材料的热导率可大于1500w/mk。

54.活性碳纤维材料除具有高的热导率,其表面还含有大量孔径均一的微孔,微孔的孔径尺寸为1nm至4nm,比表面积大于1000m2/g,因此,与分子筛类似,活性碳纤维材料也具有优异的吸附能力。故而,使用活性碳纤维做导热材料,除可以提供散热能力外,其微孔和巨大的比表面积还可以同步提供一定吸附能力。图4为本发明加入和不加含活性碳纤维的吸音材料的扬声器的频响曲线,其中,一种扬声器型号的后腔3的体积1cc,曲线ⅰ为不加含活性碳纤维的吸音材料的扬声器的频响曲线,曲线ⅱ为加含活性碳纤维的吸音材料的扬声器的频响曲线。从图4中可以看出,填充活性碳纤维材料后可以使得扬声器在低频段展现出更高的声压级,说明活性炭纤维材料具有同分子筛、活性炭等材料类似的声学效果。

55.上述吸音材料可以通过如下两种制备方法制备:

56.制备方法一包括以下步骤:

57.s1

‑

1、将吸附材料与导热材料分散到溶剂中,并混合均匀得到含吸附材料和导热材料的混合溶液;其中,溶剂可以采用水、乙醇、丙酮中的至少一种。

58.s1

‑

2、在含吸附材料和导热材料的混合溶液中加入胶黏剂,并混合均匀得到含吸附材料和导热材料的浆料;

59.s1

‑

3、含吸附材料和导热材料的浆料通过造粒工艺得到产物颗粒;

60.s1

‑

4、产物颗粒热处理得到吸音材料。

61.制备方法二包括以下步骤:

62.s2

‑

1、将吸附材料分散到溶剂中,并混合均匀得到含吸附材料的混合溶液;

63.s2

‑

2、在含吸附材料的混合溶液中加入胶粘剂,并混合均匀得到含吸附材料的浆料;

64.s2

‑

3、含吸附材料的浆料通过造粒工艺得到预产物颗粒;

65.s2

‑

4、预产物颗粒热处理;

66.s2

‑

5、将导热材料分散到溶剂中,并混合均匀得到含导热材料的混合溶液;

67.s2

‑

6、在含导热材料的混合溶液中加入胶粘剂,并混合均匀得到含导热材料的浆料;

68.s2

‑

7、通过包衣的方式将含导热材料的浆料分散到热处理后的预产物颗粒表面得到产物颗粒;

69.s2

‑

8、产物颗粒热处理得到吸音材料。

70.上述制备方法中,产物颗粒热处理后可以通过筛分的方式获得粒径为0.1mm至1mm

的吸音材料。

71.需要说明的是,上述制备方法中的造粒工艺可以采用喷雾造粒、滚球造粒、涂布、喷涂及模具浇灌中的任一种。

72.下面将结合具体的实施例解释本发明的实施方式。

73.实施例1

74.吸音材料采用制备方法一制备,具体如下:

75.将吸附材料与导热材料分散到溶剂中,并通过搅拌的方式混合均匀得到含吸附材料和导热材料的混合溶液。其中,吸附材料选用mel分子筛,导热材料选用纳米碳纤维材料,纳米碳纤维材料的直径为150nm至200nm,且纳米碳纤维材料的长度与直径的比值为70,溶剂为水。

76.在含吸附材料和导热材料的混合溶液中加入胶黏剂,并通过搅拌的方式混合均匀得到含吸附材料和导热材料的浆料。其中,胶黏剂选用聚丙烯酸类胶粘剂。

77.含吸附材料和导热材料的浆料通过造粒工艺得到产物颗粒。其中,造粒工艺采用喷雾造粒工艺。

78.产物颗粒热处理得到吸音材料。其中,产物颗粒在烘箱中热处理,纳米碳纤维材料在吸音材料中所占的重量比为0.1%。

79.产物颗粒热处理后通过筛网进行筛分以获得粒径为0.1mm至1mm的吸音材料。将该吸音材料填充到扬声器的后腔3中,即得到具有导热性能的扬声器。

80.实施例2

81.吸音材料采用制备方法一制备,具体如下:

82.将吸附材料与导热材料分散到溶剂中,并通过搅拌的方式混合均匀得到含吸附材料和导热材料的混合溶液。其中,吸附材料选用mel分子筛,导热材料选用纳米碳纤维材料,纳米碳纤维材料的直径为150nm至200nm,且纳米碳纤维材料的长度与直径的比值为70,溶剂为水。

83.在含吸附材料和导热材料的混合溶液中加入胶黏剂,并通过搅拌的方式混合均匀得到含吸附材料和导热材料的浆料。其中,胶黏剂选用聚丙烯酸类胶粘剂。

84.含吸附材料和导热材料的浆料通过造粒工艺得到产物颗粒。其中,造粒工艺采用喷雾造粒工艺。

85.产物颗粒热处理得到吸音材料。其中,产物颗粒在烘箱中热处理,纳米碳纤维材料在吸音材料中所占的重量比为1%。

86.产物颗粒热处理后通过筛网进行筛分以获得粒径为0.1mm至1mm的吸音材料。将该吸音材料填充到扬声器的后腔3中,即得到具有导热性能的扬声器。

87.实施例3

88.吸音材料采用制备方法一制备,具体如下:

89.将吸附材料与导热材料分散到溶剂中,并通过搅拌的方式混合均匀得到含吸附材料和导热材料的混合溶液。其中,吸附材料选用mel分子筛,导热材料选用纳米碳纤维材料,纳米碳纤维材料的直径为150nm至200nm,且纳米碳纤维材料的长度与直径的比值为70,溶剂为水。

90.在含吸附材料和导热材料的混合溶液中加入胶黏剂,并通过搅拌的方式混合均匀

得到含吸附材料和导热材料的浆料。其中,胶黏剂选用聚丙烯酸类胶粘剂。

91.含吸附材料和导热材料的浆料通过造粒工艺得到产物颗粒。其中,造粒工艺采用喷雾造粒工艺。

92.产物颗粒热处理得到吸音材料。其中,产物颗粒在烘箱中热处理,纳米碳纤维材料在吸音材料中所占的重量比为5%。

93.产物颗粒热处理后通过筛网进行筛分以获得粒径为0.1mm至1mm的吸音材料。将该吸音材料填充到扬声器的后腔3中,即得到具有导热性能的扬声器。

94.实施例4

95.吸音材料采用制备方法一制备,具体如下:

96.将吸附材料与导热材料分散到溶剂中,并通过搅拌的方式混合均匀得到含吸附材料和导热材料的混合溶液。其中,吸附材料选用mel分子筛,导热材料包括纳米碳纤维材料和氮化硼,纳米碳纤维材料的直径为150nm至200nm,且纳米碳纤维材料的长度与直径的比值为70,氮化硼的粒径为400nm,溶剂为水。

97.在含吸附材料和导热材料的混合溶液中加入胶黏剂,并通过搅拌的方式混合均匀得到含吸附材料和导热材料的浆料。其中,胶黏剂选用聚丙烯酸类胶粘剂。

98.含吸附材料和导热材料的浆料通过造粒工艺得到产物颗粒。其中,造粒工艺采用喷雾造粒工艺。

99.产物颗粒热处理得到吸音材料。其中,产物颗粒在烘箱中热处理,纳米碳纤维材料在吸音材料中所占的重量比为1%,氮化硼在吸音材料中所占的重量比为1%。

100.产物颗粒热处理后通过筛网进行筛分以获得粒径为0.1mm至1mm的吸音材料。将该吸音材料填充到扬声器的后腔3中,即得到具有导热性能的扬声器。

101.实施例5

102.吸音材料采用制备方法一制备,具体如下:

103.将吸附材料与导热材料分散到溶剂中,并通过搅拌的方式混合均匀得到含吸附材料和导热材料的混合溶液。其中,吸附材料选用mel分子筛,导热材料选用活性碳纤维材料,活性碳纤维材料的直径为1μm,且活性碳纤维材料的长度与直径的比值为10,溶剂为水。

104.在含吸附材料和导热材料的混合溶液中加入胶黏剂,并通过搅拌的方式混合均匀得到含吸附材料和导热材料的浆料。其中,胶黏剂选用聚丙烯酸类胶粘剂。

105.含吸附材料和导热材料的浆料通过造粒工艺得到产物颗粒。其中,造粒工艺采用喷雾造粒工艺。

106.产物颗粒热处理得到吸音材料。其中,产物颗粒在烘箱中热处理,活性碳纤维材料在吸音材料中所占的重量比为0.2%。

107.产物颗粒热处理后通过筛网进行筛分以获得粒径为0.1mm至1mm的吸音材料。将该吸音材料填充到扬声器的后腔3中,即得到具有导热性能的扬声器。

108.实施例6

109.吸音材料采用制备方法一制备,具体如下:

110.将吸附材料与导热材料分散到溶剂中,并通过搅拌的方式混合均匀得到含吸附材料和导热材料的混合溶液。其中,吸附材料选用mfi分子筛,导热材料选用活性碳纤维材料,活性碳纤维材料的直径为1μm,且活性碳纤维材料的长度与直径的比值为10,溶剂为水。

111.在含吸附材料和导热材料的混合溶液中加入胶黏剂,并通过搅拌的方式混合均匀得到含吸附材料和导热材料的浆料。其中,胶黏剂选用聚丙烯酸类胶粘剂。

112.含吸附材料和导热材料的浆料通过造粒工艺得到产物颗粒。其中,造粒工艺采用喷雾造粒工艺。

113.产物颗粒热处理得到吸音材料。其中,产物颗粒在烘箱中热处理,活性碳纤维材料在吸音材料中所占的重量比为0.5%。

114.产物颗粒热处理后通过筛网进行筛分以获得粒径为0.1mm至1mm的吸音材料。将该吸音材料填充到扬声器的后腔3中,即得到具有导热性能的扬声器。

115.实施例7

116.吸音材料采用制备方法一制备,具体如下:

117.将吸附材料与导热材料分散到溶剂中,并通过搅拌的方式混合均匀得到含吸附材料和导热材料的混合溶液。其中,吸附材料选用mfi分子筛,导热材料选用活性碳纤维材料,活性碳纤维材料的直径为1μm,且活性碳纤维材料的长度与直径的比值为10,溶剂为水。

118.在含吸附材料和导热材料的混合溶液中加入胶黏剂,并通过搅拌的方式混合均匀得到含吸附材料和导热材料的浆料。其中,胶黏剂选用聚丙烯酸类胶粘剂。

119.含吸附材料和导热材料的浆料通过造粒工艺得到产物颗粒。其中,造粒工艺采用喷雾造粒工艺。

120.产物颗粒热处理得到吸音材料。其中,产物颗粒在烘箱中热处理,活性碳纤维材料在吸音材料中所占的重量比为1%。

121.产物颗粒热处理后通过筛网进行筛分以获得粒径为0.1mm至1mm的吸音材料。将该吸音材料填充到扬声器的后腔3中,即得到具有导热性能的扬声器。

122.实施例8

123.吸音材料采用制备方法一制备,具体如下:

124.将吸附材料与导热材料分散到溶剂中,并通过搅拌的方式混合均匀得到含吸附材料和导热材料的混合溶液。其中,吸附材料选用mfi分子筛,导热材料选用活性碳纤维材料,活性碳纤维材料的直径为1μm,且活性碳纤维材料的长度与直径的比值为10,溶剂为水。

125.在含吸附材料和导热材料的混合溶液中加入胶黏剂,并通过搅拌的方式混合均匀得到含吸附材料和导热材料的浆料。其中,胶黏剂选用聚丙烯酸类胶粘剂。

126.含吸附材料和导热材料的浆料通过造粒工艺得到产物颗粒。其中,造粒工艺采用喷雾造粒工艺。

127.产物颗粒热处理得到吸音材料。其中,产物颗粒在烘箱中热处理,活性碳纤维材料在吸音材料中所占的重量比为5%。

128.产物颗粒热处理后通过筛网进行筛分以获得粒径为0.1mm至1mm的吸音材料。将该吸音材料填充到扬声器的后腔3中,即得到具有导热性能的扬声器。

129.实施例9

130.吸音材料采用制备方法一制备,具体如下:

131.将吸附材料与导热材料分散到溶剂中,并通过搅拌的方式混合均匀得到含吸附材料和导热材料的混合溶液。其中,吸附材料选用mfi分子筛,导热材料选用活性碳纤维材料和氧化铝,活性碳纤维材料的直径为1μm,且活性碳纤维材料的长度与直径的比值为10,氧

化铝的粒径为500nm,溶剂为水。

132.在含吸附材料和导热材料的混合溶液中加入胶黏剂,并通过搅拌的方式混合均匀得到含吸附材料和导热材料的浆料。其中,胶黏剂选用聚丙烯酸类胶粘剂。

133.含吸附材料和导热材料的浆料通过造粒工艺得到产物颗粒。其中,造粒工艺采用喷雾造粒工艺。

134.产物颗粒热处理得到吸音材料。其中,产物颗粒在烘箱中热处理,活性碳纤维材料在吸音材料中所占的重量比为0.5%,氧化铝在吸音材料中所占的重量比为5%。

135.产物颗粒热处理后通过筛网进行筛分以获得粒径为0.1mm至1mm的吸音材料。将该吸音材料填充到扬声器的后腔3中,即得到具有导热性能的扬声器。

136.实施例10

137.吸音材料采用制备方法一制备,具体如下:

138.将吸附材料与导热材料分散到溶剂中,并通过搅拌的方式混合均匀得到含吸附材料和导热材料的混合溶液。其中,吸附材料选用mfi分子筛,导热材料选用活性碳纤维材料,活性碳纤维材料的直径为200纳米,且活性碳纤维材料的长度与直径的比值为50,溶剂为水。

139.在含吸附材料和导热材料的混合溶液中加入胶黏剂,并通过搅拌的方式混合均匀得到含吸附材料和导热材料的浆料。其中,胶黏剂选用聚丙烯酸类胶粘剂。

140.含吸附材料和导热材料的浆料通过造粒工艺得到产物颗粒。其中,造粒工艺采用喷雾造粒工艺。

141.产物颗粒热处理得到吸音材料。其中,产物颗粒在烘箱中热处理,活性碳纤维材料在吸音材料中所占的重量比为0.5%。

142.产物颗粒热处理后通过筛网进行筛分以获得粒径为0.1mm至1mm的吸音材料。将该吸音材料填充到扬声器的后腔3中,即得到具有导热性能的扬声器。

143.实施例11

144.吸音材料采用制备方法二制备,具体如下:

145.将吸附材料分散到溶剂中,并通过搅拌的方式混合均匀得到含吸附材料的混合溶液。其中,吸附材料选用mfi分子筛,溶剂为水。

146.在含吸附材料的混合溶液中加入胶粘剂,并通过搅拌的方式混合均匀得到含吸附材料的浆料。其中,胶粘剂选用聚丙烯酸类胶粘剂。

147.含吸附材料的浆料通过造粒工艺得到预产物颗粒。其中,造粒工艺采用喷雾造粒工艺。

148.预产物颗粒热处理。其中,预产物颗粒在烘箱中热处理。

149.将导热材料分散到溶剂中,并通过搅拌的方式混合均匀得到含导热材料的混合溶液。其中,导热材料选用活性碳纤维材料,活性碳纤维材料的直径为1μm,且活性碳纤维材料的长度与直径的比值为10,

150.在含导热材料的混合溶液中加入胶粘剂,并通过搅拌的方式混合均匀得到含导热材料的浆料。

151.通过包衣的方式将含导热材料的浆料分散到热处理后的预产物颗粒表面得到产物颗粒;

152.产物颗粒热处理得到吸音材料。其中,活性碳纤维材料在吸音材料中所占的重量比为0.5%。

153.产物颗粒热处理后通过筛网进行筛分以获得粒径为0.1mm至1mm的吸音材料。将该吸音材料填充到扬声器的后腔3中,即得到具有导热性能的扬声器。

154.与相关技术相比,本发明提供的吸音材料及其制备方法和应用该吸音材料的扬声器具有以下有益效果:

155.一、所用的碳纤维类导热材料具有优异的热导率,且碳纤维类导热材料形貌为丝状纤维,填充到吸音材料中后纤维之间易于互相搭接形成导热网络结构,使得吸音材料具有很好的导热性能,该吸音材料填充到扬声器的后腔中可以得到散热性能更好的扬声器。

156.二、细长纤维材料填充到吸音材料中,其占有的体积较小,且不易堵住吸音材料中吸附材料表面的微孔,对吸音材料的声学性能影响较小。

157.以上所述的仅是本发明的实施方式,在此应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出改进,但这些均属于本发明的保护范围。