1.本实用新型涉及蒸汽气道设备技术领域,尤其涉及一种蒸汽式热压设备循环气道。

背景技术:

2.热压是对铺装成型后的板坯加热同时加压制成具有一定机械强度和耐水性能的纤维板材的工艺过程,无论是湿法生产硬质板或半硬质板,还是干法生产硬质板或中密度板,都要经过热压才能成为板材,湿法生产硬质板时,一般不加胶粘剂,主要依靠水分和木材细胞的胞间层物质以及组成细胞壁的细纤维之间填充物的胶粘作用来完成纤维之间的结合,胞间层物质和细纤维之间的填充物都是由木质素和半纤维素复合形成的多组分高分子物质,热压时,纤维之间紧密接触,并使本来处于束缚状态的木质素和半纤维素大分子链段和大分子本身的相互扩散运动逐渐加强,直至分子间引力和氢键发生作用,使界面消失而完成胶合过程。

3.热压设备在现代木板加工过程中受到广泛的使用,其中热压设备在工作时需要通过木板之间的水分与木质产生压合粘连,然而现有的热压设备在实际使用过程中往往会出现以下的一些不足之处,各种木质内含水量比例不一致,在热压过程中难以确保木板受热压时适于粘连,因此需要添加木料热压过程中的含水量,实际操作过程中可通过添加高温蒸汽补充含水量,然而现有的蒸汽设备在使用时往往增压后难以封闭,实际使用时会造成蒸汽泄漏,使得设备外水雾容易产生大量的溢散,造成设备能量浪费较大。

技术实现要素:

4.本实用新型的目的在于:为了解决热压设备蒸汽溢散较多的问题,而提出的一种蒸汽式热压设备循环气道。

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.一种蒸汽式热压设备循环气道,包括第一气箱以及第二气箱,所述第二气箱侧面连通有输出管,所述第一气箱与第二气箱之间固定有连通壳,所述第二气箱内设有两个互相隔离的第一储腔以及第二储腔,所述第二气箱前侧设置有加热棒,所述第二气箱上方固定有与加热棒两端固定的加热接头,所述加热棒外侧螺旋绕接有换热管,所述换热管两端分别与第一储腔以及第二储腔内相连通,所述第一气箱内设有第三储腔、第四储腔以及第三储腔与第四储腔之间设置的压气机构,以用于连通第三储腔与第四储腔,同时可用于添加液体。

7.作为上述技术方案的进一步描述:

8.所述压气机构包括有第三储腔与第四储腔之间隔板处开设的内管,所述第一气箱顶端固定有与内管共轴连通的竖柱,所述内管内套设有活塞套,所述活塞套与竖柱顶部膨胀处抵接的压缩弹簧,所述竖柱顶端开口处旋合连接有旋盖,所述内管顶端与第三储腔相连通,所述内管底端与第四储腔相连通。

9.作为上述技术方案的进一步描述:

10.所述连通壳内开设有连通第一储腔以及第四储腔相连通的气口,所述连通壳内中心处开设有与气口连通的环形槽,所述环形槽内转动有开槽转柱。

11.作为上述技术方案的进一步描述:

12.所述连通壳顶端开设有卡槽,所述卡槽内插接有卡柱,所述开槽转柱顶端固定有销杆,所述卡柱底端开口处与销杆配合卡接。

13.作为上述技术方案的进一步描述:

14.所述第一气箱与第二气箱之间固定连通有连通管,所述连通管一端与第二储腔相连通,另一端与第三储腔相连通,所述连通管上固定安装有固定阀。

15.作为上述技术方案的进一步描述:

16.所述第二储腔内套设有活塞板,所述第二气箱顶端固定有竖直设置的电动伸缩杆,所述电动伸缩杆输出端与活塞板固定连接。

17.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

18.1、本实用新型中,采用了换热管加热结构,由于采用了第一储腔与第二储腔之间连通的换热管,以及换热管与加热棒之间的螺旋绕接,又由于采用了第一储腔与第四储腔之间连通的气口,以及气口内开设的环形槽,同时由于采用了环形槽内转动的开槽转柱,以及第一储腔处连通的输出管,实现了电动伸缩杆带动活塞板上下移动过程中,带动第二储腔内液体受到挤压箱换热管内流动,同时实现了加热棒工作时向换热管内液体加热,以便于蒸汽向第一储腔以及输出管处与热压设备进行连通输出使用。

19.2、本实用新型中,采用了循环蒸汽储热机构,由于采用了内管内套设的活塞套,以及活塞套与压缩弹簧之间的抵接,实现了蒸汽增加后压力增加,推动活塞套上滑,以便于蒸汽通过内管处向第三储腔内流通,此时可通过固定阀将连通管处封闭,以便于将蒸汽进行储存,同时便于通过连通管处将蒸汽进行循环使用。

附图说明

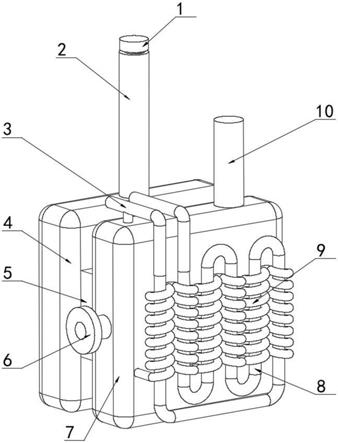

20.图1示出了根据本实用新型实施例提供的立体结构示意图;

21.图2示出了根据本实用新型实施例提供的电动伸缩杆中心轴处竖直剖面结构示意图;

22.图3示出了根据本实用新型实施例提供的活塞套以及开槽转柱处直角剖面结构示意图;

23.图4示出了根据本实用新型实施例提供的活塞套中心轴处竖直剖面结构示意图;

24.图5示出了根据本实用新型实施例提供的活塞板处水平剖面结构示意图。

25.图例说明:

26.1、旋盖;2、竖柱;3、加热接头;4、第一气箱;5、连通壳;6、输出管;7、第二气箱;8、加热棒;9、换热管;10、电动伸缩杆;11、气口;12、第一储腔;13、第二储腔;14、连通管;15、活塞板;16、固定阀;17、压缩弹簧;18、活塞套;19、内管;20、开槽转柱;21、销杆;22、卡槽;23、卡柱;24、第三储腔;25、第四储腔;26、环形槽。

具体实施方式

27.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

28.请参阅图1-5,本实用新型提供一种技术方案:一种蒸汽式热压设备循环气道,包括第一气箱4以及第二气箱7,第二气箱7侧面连通有输出管6,第一气箱4与第二气箱7之间固定有连通壳5,第二气箱7内设有两个互相隔离的第一储腔12以及第二储腔13,第二气箱7前侧设置有加热棒8,第二气箱7上方固定有与加热棒8两端固定的加热接头3,加热棒8外侧螺旋绕接有换热管9,换热管9两端分别与第一储腔12以及第二储腔13内相连通,第一气箱4内设有第三储腔24、第四储腔25以及第三储腔24与第四储腔25之间设置的压气机构,以用于连通第三储腔24与第四储腔25,同时可用于添加液体,其中,压气机构内部气压较低时可通过顶部开口处添加液体,内部气压较高时用于第三储腔24与第四储腔25之间的气体与液体连通。

29.具体的,如图3和图4所示,压气机构包括有第三储腔24与第四储腔25之间隔板处开设的内管19,第一气箱4顶端固定有与内管19共轴连通的竖柱2,内管19内套设有活塞套18,活塞套18与竖柱2顶部膨胀处抵接的压缩弹簧17,竖柱2顶端开口处旋合连接有旋盖1,内管19顶端与第三储腔24相连通,内管19底端与第四储腔25相连通,其中,当第三储腔24与第四储腔25之间气压差较低时,压缩弹簧17推动活塞套18处于内管19内,以便于打开旋盖1后向第三储腔24内添加液体,当第三储腔24与第四储腔25之间气压差较高时,压缩弹簧17受活塞套18推动后受压缩,活塞套18上滑至竖柱2内部,以便于对于第三储腔24与第四储腔25互相连通。

30.具体的,如图5所示,连通壳5内开设有连通第一储腔12以及第四储腔25相连通的气口11,连通壳5内中心处开设有与气口11连通的环形槽26,环形槽26内转动有开槽转柱20,连通壳5顶端开设有卡槽22,卡槽22内插接有卡柱23,开槽转柱20顶端固定有销杆21,卡柱23底端开口处与销杆21配合卡接,其中,卡柱23将销杆21以及开槽转柱20处卡紧,使得开槽转柱20将环形槽26处封闭,同时卡柱23脱离销杆21后,使得开槽转柱20转动时将第一储腔12与第四储腔25进行连通。

31.具体的,如图5所示,第一气箱4与第二气箱7之间固定连通有连通管14,连通管14一端与第二储腔13相连通,另一端与第三储腔24相连通,连通管14上固定安装有固定阀16,以便于通过固定阀16对于连通管14处进行封闭。

32.具体的,如图2所示,第二储腔13内套设有活塞板15,第二气箱7顶端固定有竖直设置的电动伸缩杆10,电动伸缩杆10输出端与活塞板15固定连接,使得电动伸缩杆10伸缩时带动活塞板15在第二储腔13内上下移动,从而使得活塞板15推动液体向换热管9内流动。

33.工作原理:使用时,首先,通过第一储腔12与第二储腔13之间连通的换热管9,以及换热管9与加热棒8之间的螺旋绕接,再通过第一储腔12与第四储腔25之间连通的气口11,以及气口11内开设的环形槽26,同时通过环形槽26内转动的开槽转柱20,以及第一储腔12处连通的输出管6,以便于电动伸缩杆10带动活塞板15上下移动过程中,带动第二储腔13内液体受到挤压箱换热管9内流动,同时加热棒8工作时向换热管9内液体加热,同时便于蒸汽

向第一储腔12以及输出管6处与热压设备进行连通输出使用;其次,当热压完成后,输出管6外侧热压设备关闭,以便于卡柱23上移后停止对于开槽转柱20的锁紧,从而使得第一储腔12处多余蒸汽向第四储腔25内填充,通过内管19内套设的活塞套18,以及活塞套18与压缩弹簧17之间的抵接,使得蒸汽增加后压力增加,推动活塞套18上滑,以便于蒸汽通过内管19处向第三储腔24内流通,此时固定阀16将连通管14处封闭,以便于将蒸汽进行储存,同时便于通过连通管14处将蒸汽进行循环使用。

34.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。