1.本发明涉及竹业技术领域,尤其是指一种麻将凉席竹片自动检测系统。

背景技术:

2.进入八十年代,由于水竹凉席不便于进行机械化操作,竹业加工企业者就发明了一种“保健竹凉席”,又称“麻将凉席”,这种凉席用竹片,牛筋线串起来的,因竹片像麻将块,也称之为麻将凉席。其具有透气、凉爽、不粘汗、不卷曲的特点,是夏秋高温季节防暑降温佳品。同时麻将子块(竹席片)颜色鲜亮,表面光滑平整,倍感清凉。还具备抗静电、抗折断、透气性强、抗水性好的优点,有益于人体皮肤的养护。其柔软性好,适合铺在席梦思或软垫上使用,具有吸收二氧化碳,净化空气,促进新陈代谢的作用,使用方便,能折叠,易收藏,防霉,防蛀,串联坚固结实,麻将凉席在制备时,需要对竹席片进行检测,以确定竹席片的合格程度,检测时分为正面检测和反面检测,现有在进行反面检测时,将摄像头安装在输送带下方,这种方式无法检测到竹席片两侧边缘的部位,检测效果不佳,自动化程度较低。

技术实现要素:

3.本发明的目的在于克服现有技术的不足,提供一种可以有效实现快速自动化检测的麻将凉席竹片自动检测系统。

4.为实现上述目的,本发明所提供的技术方案为:一种麻将凉席竹片自动检测系统,它包括有安装在机架上的储料斗,储料斗内安装有提升单元,提升单元输出端下方安装有排料带,排料带入口处安装有单层排片单元,单层排片单元输出方向的排料带上安装有正面控料单元,正面控料单元输出方向的排料带上方安装有正面检测仪,排料带输出方向的其中一侧机架上安装有正面不良品气嘴,正对正面不良品气嘴的排料带另一侧机架上安装有正面不良品收集筒,排料带输出端的机架上安装有竹片翻转单元,竹片翻转单元输出端的机架上安装有反面检测带,反面检测带输入端安装有反面控料单元,反面控料单元输出方向的反面检测带上方安装有反面检测仪,反面检测带输出方向其中一侧的机架上安装有反面吹气嘴,另一侧的机架上安装有反面集料筒。

5.所述的竹片翻转单元包括有上同步带、下同步带,其中,排料带输出端的机架上安装有机板,上同步带安装在排料带输出端上方的机板上,下同步带安装在排料带输出端下方的机板上,上同步带位于下同步带正上方,上同步带的下层带为压料带,下同步带的上层带为托料带;压料带与托料带之间形成同步传送区,同步传送区的压料带、托料带由输入端至输出端呈螺旋形扭曲180

°

;同步传送区的输入端位于排料带输出端外侧,同步传送区出口与反面检测带入口连接,同步传送区两侧设有翻转导向板,压料带上方的机板上安装有上支杆,托料带下方的机板上安装有下支杆,上支杆、下支杆分别与相应的翻转导向板连接。

6.所述的提升单元包括有提升带,提升带其中一端位于储料斗内,提升带另一端倾斜向上形成提升输出端,提升输出端下方安装有缓冲带,缓冲带倾斜安装在机架上,其较低

一端位于提升带输出端下方,缓冲带较高一端为缓冲输出端,缓冲输出端下方的机架上安装有提升导向板,提升导向板输出端位于排料带进料端一侧,排料带进料端另一侧设有返料挡板,返料挡板与排料带之间预留有返料通道,返料挡板底部连接有返料导板,返料导板底部倾斜向下与储料斗连接;所述提升带、缓冲带的倾斜方向相同,提升带的倾斜角度为a,缓冲带的倾斜角度为b,a>b。

7.所述的排料带、反面检测带其中一侧均设有第一排料限位挡板,另一侧设有第二排料限位挡板,提升导向板输出端底部与排料带进料端的第一排料限位挡板顶部连接,返料挡板位于排料带进料端的第二排料限位挡板外侧,排料带进料端的返料挡板与第二排料限位挡板之间形成返料通道。

8.所述的单层排片单元包括有导块柱、一次阻片导块、二次阻片导块其中,导块柱竖直固定在排料带输入端的第一排料限位挡板顶部,导块柱顶部一侧活动铰接有一次阻片导块,一次阻片导块底部与排料带承托面之间预留有单层输出通道,一次阻片导块输出方向的第一排料限位挡板上安装有单层控料气嘴;单层控料气嘴与导块柱之间的第一排料限位挡板上安装有二次阻片导块,二次阻片导块其中一端通过导块螺栓固定在第一排料限位挡板上,二次阻片导块另一端悬空于排料带承托面上方;排料带输入端的第二排料限位挡板顶部设有下凹形成的溢流台阶,溢流台阶正对提升带出口,溢流台阶的长度大于提升带出口宽度,单层控料气嘴出口对向溢流台阶方向;一次阻片导块上部通过导块销活动铰接在导块柱上,一次阻片导块下部自然垂吊于排料带承托面上方;一次阻片导块其中一侧紧邻导块柱,一次阻片导块另一侧下部逐渐收缩形成竹片导向斜面;导块柱上连接有弧形导向板,弧形导向板另一端延伸至提升导向板外侧。

9.所述的正面控料单元、反面控料单元结构相同,均包括有压料滚轮侧板、阻力辊、压料缓冲组件,其中,压料缓冲组件为两组,分别安装在相应的第一排料限位挡板、第二排料限位挡板上,两组压料缓冲组件之间安装有阻力辊,阻力辊底部与排料带承托面之间预留有阻料通道,阻力辊输出方向的排料带上方安装有阻片辊,阻片辊通过阻片组件安装在排料带上方,阻片辊底部与排料带承托面之间预留有间距送料通道;压料缓冲组件包括有压料滚轮侧板、压料限位板,其中,压料限位板底部两端连接有支撑螺杆,支撑螺杆底部与机架连接,压料滚轮侧板两端设有上下贯穿的螺杆套孔,螺杆套孔与相应的支撑螺杆套合,压料滚轮侧板上方的支撑螺杆上套合有压料缓冲弹簧,压料缓冲弹簧顶部与压料限位板底部抵触,压料缓冲弹簧底部与压料滚轮侧板顶部抵触,两个压料滚轮侧板上部之间连接有压料同步板,压料同步板下方的两个压料滚轮侧板之间安装有滚轮轴,阻力辊套装在滚轮轴上。

10.所述的阻片组件包括有阻片固定板、阻片压力板,其中,阻片固定板为两块,分别竖直固定在排料带两侧的机架上,阻片压力板其中一端铰接在两块阻片固定板上部之间,阻片压力板另一端正对阻力辊,阻片辊安装在正对阻力辊的阻片压力板端部,阻片辊与阻片固定板之间的阻片压力板底部设有限高垫块,限高垫块外侧的阻片压力板上连接有压力板拉簧,压力板拉簧底部向下与相应的排料限位挡板连接。

11.本发明在采用上述方案后,将待加工竹席片倒入储料斗,通过提升带快速向上提升,提升后进入缓冲带降速后落至排料带,排料带上多余的竹片溢出通过返料通道返回储料斗,排料带上的竹片通过竹片控料单元实现单层排料,排料后进行控料,然后进行正面检

测,正面检测后通过竹片翻转单元将竹片翻转,再进行反面检测,同时根据系统要求将正反面的品级进行区分,区分后通过相应的气嘴吹出,从而完成分级和检测,本方案通过外部系统控制,可以有效实现竹片的快速自动化检测。

附图说明

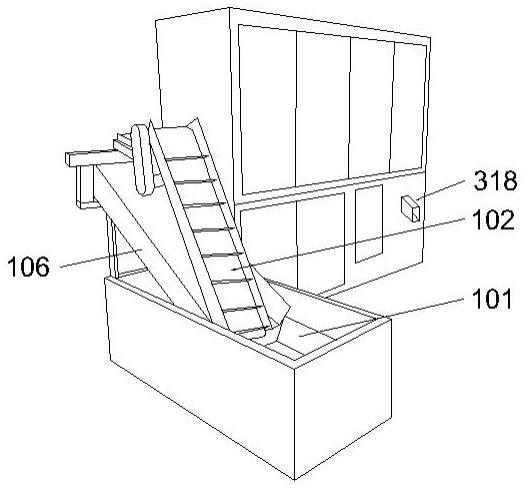

12.图1为本发明的整体结构示意图。

13.图2为本发明的提升单元示意图。

14.图3为本发明的单层排片单元示意图。

15.图4为本发明的排料带结构示意图。

16.图5为本发明的压料缓冲组件示意图。

17.图6为本发明的竹片翻转单元示意图。

18.图7为竹片翻转单元输出端结构示意图。

具体实施方式

19.下面结合所有附图对本发明作进一步说明,本发明的较佳实施例为:参见附图1至附图7,本实施例所述的一种麻将凉席竹片自动检测系统包括有安装在机架上的储料斗101,储料斗101内安装有提升单元,提升单元输出端下方安装有排料带105,排料带105入口处安装有单层排片单元,单层排片单元输出方向的排料带105上安装有正面控料单元,正面控料单元输出方向的排料带105上方安装有正面检测仪310,排料带105输出方向的其中一侧机架上安装有正面不良品气嘴311,正对正面不良品气嘴311的排料带105另一侧机架上安装有正面不良品收集筒312,排料带105输出端的机架上安装有竹片翻转单元,竹片翻转单元输出端的机架上安装有反面检测带315,反面检测带315输入端安装有反面控料单元,反面控料单元输出方向的反面检测带315上方安装有反面检测仪316,反面检测带315输出方向其中一侧的机架上安装有反面吹气嘴317,另一侧的机架上安装有反面集料筒318。

20.竹片翻转单元包括有上同步带401、下同步带402,其中,排料带105输出端的机架上安装有机板404,上同步带401安装在排料带105输出端上方的机板404上,下同步带402安装在排料带105输出端下方的机板404上,上同步带401位于下同步带402正上方,上同步带401的下层带为压料带,下同步带402的上层带为托料带;压料带与托料带之间形成同步传送区,同步传送区的压料带、托料带由输入端至输出端呈螺旋形扭曲180

°

;同步传送区的输入端位于排料带105输出端外侧,同步传送区出口与反面检测带315入口连接,同步传送区两侧设有翻转导向板403,压料带上方的机板404上安装有上支杆405,托料带下方的机板404上安装有下支杆406,上支杆405、下支杆406分别与相应的翻转导向板403连接。

21.提升单元包括有提升带102,提升带102其中一端位于储料斗101内,提升带102另一端倾斜向上形成提升输出端,提升输出端下方安装有缓冲带103,缓冲带103倾斜安装在机架上,其较低一端位于提升带102输出端下方,缓冲带103较高一端为缓冲输出端,缓冲输出端下方的机架上安装有提升导向板104,提升导向板104输出端位于排料带105进料端一侧,排料带105进料端另一侧设有返料挡板106,返料挡板106与排料带105之间预留有返料通道,返料挡板106底部连接有返料导板107,返料导板107底部倾斜向下与储料斗101连接;所述提升带102、缓冲带103的倾斜方向相同,提升带102的倾斜角度为a,缓冲带103的倾斜

角度为b,a>b。

22.排料带105、反面检测带315其中一侧均设有第一排料限位挡板201,另一侧设有第二排料限位挡板202,提升导向板104输出端底部与排料带105进料端的第一排料限位挡板201顶部连接,返料挡板106位于排料带105进料端的第二排料限位挡板202外侧,排料带105进料端的返料挡板106与第二排料限位挡板202之间形成返料通道。

23.单层排片单元包括有导块柱205、一次阻片导块206、二次阻片导块209其中,导块柱205竖直固定在排料带105输入端的第一排料限位挡板201顶部,导块柱205顶部一侧活动铰接有一次阻片导块206,一次阻片导块206底部与排料带105承托面之间预留有单层输出通道,一次阻片导块206输出方向的第一排料限位挡板201上安装有单层控料气嘴208;单层控料气嘴208与导块柱205之间的第一排料限位挡板201上安装有二次阻片导块209,二次阻片导块209其中一端通过导块螺栓固定在第一排料限位挡板201上,二次阻片导块209另一端悬空于排料带105承托面上方;排料带105输入端的第二排料限位挡板202顶部设有下凹形成的溢流台阶203,溢流台阶203正对提升带102出口,溢流台阶203的长度大于提升带102出口宽度,单层控料气嘴208出口对向溢流台阶203方向;一次阻片导块206上部通过导块销活动铰接在导块柱205上,一次阻片导块206下部自然垂吊于排料带105承托面上方;一次阻片导块206其中一侧紧邻导块柱205,一次阻片导块206另一侧下部逐渐收缩形成竹片导向斜面207;导块柱205上连接有弧形导向板204,弧形导向板204另一端延伸至提升导向板104外侧。

24.正面控料单元、反面控料单元结构相同,均包括有压料滚轮侧板301、阻力辊304、压料缓冲组件,其中,压料缓冲组件为两组,分别安装在相应的第一排料限位挡板201、第二排料限位挡板202上,两组压料缓冲组件之间安装有阻力辊304,阻力辊304底部与排料带105承托面之间预留有阻料通道,阻力辊304输出方向的排料带105上方安装有阻片辊309,阻片辊309通过阻片组件安装在排料带105上方,阻片辊309底部与排料带105承托面之间预留有间距送料通道;压料缓冲组件包括有压料滚轮侧板301、压料限位板303,其中,压料限位板303底部两端连接有支撑螺杆,支撑螺杆底部与机架连接,压料滚轮侧板301两端设有上下贯穿的螺杆套孔,螺杆套孔与相应的支撑螺杆套合,压料滚轮侧板301上方的支撑螺杆上套合有压料缓冲弹簧305,压料缓冲弹簧305顶部与压料限位板303底部抵触,压料缓冲弹簧305底部与压料滚轮侧板301顶部抵触,两个压料滚轮侧板301上部之间连接有压料同步板302,压料同步板302下方的两个压料滚轮侧板301之间安装有滚轮轴306,阻力辊304套装在滚轮轴306上。

25.阻片组件包括有阻片固定板307、阻片压力板308,其中,阻片固定板307为两块,分别竖直固定在排料带105两侧的机架上,阻片压力板308其中一端铰接在两块阻片固定板307上部之间,阻片压力板308另一端正对阻力辊304,阻片辊309安装在正对阻力辊304的阻片压力板308端部,阻片辊309与阻片固定板307之间的阻片压力板308底部设有限高垫块313,限高垫块313外侧的阻片压力板308上连接有压力板拉簧314,压力板拉簧314底部向下与相应的排料限位挡板连接。

26.第二排料限位挡板、第一排料限位挡板之间形成输送通道,输送通道的宽度稍大于竹席片的宽度(小于竹席片的长度),单层输出通道的高度以及二次阻片导块底部与排料带之间的高度均稍大于竹席片的厚度;溢流台阶的度高约等于或稍低于竹席片的厚度;

将待加工竹席片倒入储料斗,提升带为普通板式提升带或链板式提升带,提升带动作带动竹席片上升,并送至缓冲带上,缓冲带的倾斜角度较小(输送较为平缓),竹席片通过提升带提升后,由缓冲带平缓送至提升导向板上,通过提升导向板送出落至排料带上,竹席片的长度方向与排料带输送方向一致时,竹席片落至输送通道内,由排料带带动向后输送,当竹席片倾斜或呈其它方向落下时(长度方向与排料带输送方向不一致),竹席片无法落到输送通道内,无法下落至输送通道内的竹席片会层叠在输送通道的竹席片上,或直接滑过溢流台阶进入返料通道内,没有进入返料通道内的层叠竹席片在向后(后工序方向)行走时,被一次阻片导块阻挡(一次阻片导块在层叠竹席片的撞击下会前后摇摆),其摆动时一次阻片导块下部(竹片导向斜面处)会形成插销的效果,从而将层叠的竹席片前端推向溢流台阶方向,进入返料通道内,即使未进入溢流台阶的层叠竹席片也会被二次阻片导块阻挡,同时单层控料气嘴出口始终向溢流台阶方向吹气(单层控料气嘴出口与二次阻片导块悬空端外侧及竹片导向斜面下方形成一条直线通道);在吹气配合下,使层叠的竹席片全部滑过溢流台阶进入返料通道内,通过返料通道、返料导板返回至储料斗继续上料;采用本方案后的结构合理、提升效果好,在提升导向板下方可以并列安装两条或两条以上的排料带(也可以只安装一条);从而完成竹席片的单层输送,排好后通过排料带带动进入相应的控料单元内,控料单元内的阻料通道、间距送料通道的高度均稍小于竹席片的厚度,竹席片由排料带带动向后输送,当行至阻料通道处时,通过阻力辊缓冲(降速),缓冲后的竹席片紧挨排成一列,最前侧的竹席片在后方竹席片的推动下向上顶起阻力辊(压料缓冲弹簧受力压缩),同时在后后方竹席片的推动下该竹席片从阻料通道穿过向后行走进入间距送料通道,进入间距送料通道的竹席片向上顶起阻片辊(压力板拉簧拉伸),然后穿过间距送料通道向后输送,通过阻力辊对高速输送的竹席片进行降速,同时使间距不一致的竹席片紧邻排好,阻片辊对竹席片再次进行阻挡,使穿过阻料通道的竹席片间距基本一致然后输出;从而方便后序进行相应检测;在进行翻面时,压料带、托料带以及两块翻转导向板之间形成截面呈四边形的传送区,翻转导向板两侧与压料带、托料带边缘之间预留有杂质过滤通道,竹席片由排料带带动进入由同步传送区进入,在螺旋形同步传送区的扭曲作用下,竹席片被翻转180

°

后从同步传送区输出,从而完成竹席片的翻转,在翻转过程中,夹带在竹席片内的杂质(颗粒物)从同步传送区掉出落至集杂板上,通过集杂板导出;正面检测仪对竹片正面进行正面检测,正面不良品气嘴将正面不合格的不良品剔除(通过正面不良品收集筒收集),也可根据需要对正面不良品进行分类(次品、残品、良品、极品等);反面检测仪对竹片反面进行检测,同时根据系统要求,将竹片进行相应分类(排料带、反面检测带两侧均根据需要设有多个吹气嘴和集料筒,从而筛选出次品、残品、良品、极品等)。

27.同时,缓冲带出口处可以根据需要安装数量大于2条的排料带,从而实现多线同时生产(根据提升带的速度设计即可),从而实现在提多送(一次上料,多线检测)功能。

28.以上所述之实施例只为本发明之较佳实施例,并非以此限制本发明的实施范围,故凡依本发明之形状、原理所作的变化,均应涵盖在本发明的保护范围内。