1.本发明属于竹材加工技术领域,具体涉及一种带青竹片的展开工艺。

背景技术:

2.竹子由于具有较快的生长速度、较强的再生能力,以及优良的物理性能,在众多产业中成为了重要的木材替代原料。部分产业实施“以竹代木”,能有效缓解我国木材供需矛盾,还能缓解碳排放和生态环境等问题。

3.竹子自然生长下为圆柱形,切割成段的竹筒分片后仍然具有一定的弧度,进行后续加工前需要对其进行展开(展平)。竹筒靠近外层的部分称为竹青,靠近内层的部分称为竹黄,竹子从竹青面至竹黄面的纤维密度和硬度均逐渐降低。在竹片展开过程中,如果直接进行展开,由于竹青硬度较高,会出现开裂的问题,且由于竹材特殊的纵向纤维结构,局部的开裂会导致整根(整片)材料的开裂。为了解决这一问题,目前在展开加工过程中会在竹材竹黄的一侧开设斜槽或钉眼;或者在展平前刨削竹青,再对不带青的竹片进行展开。竹青2mm厚度处所含的纤维,占全竹的70%,具有较高的纤维密度、硬度和强度,若能不刨削将竹青一同应用,则能够有效减少竹材的浪费,且能够显著提升所得制品的力学性能。如何在不开设斜槽的前提下,对带青竹片进行展开成为了目前亟待解决的问题。

技术实现要素:

4.为了克服上述现有技术的缺陷,本发明所要解决的技术问题是:提供一种无需开设斜槽且能够对带青竹片进行展平的展开工艺。

5.为了解决上述技术问题,本发明采用的技术方案为:带青竹片的展开工艺,包括以下步骤:

6.步骤1、竹子分段后得到竹筒,竹筒剖切成截面呈弧面的竹片;

7.步骤2、竹片加压加热软化,软化后的竹片经等弧定厚展开后刨去竹黄;

8.步骤3、经步骤2等弧定厚展开后的竹片,在保温条件下进行双面保护渐开展平,直至竹片完全展平,得到竹板;

9.步骤4、竹板进行连续降温冷却处理,然后进行压重定型烘干至水分含量为6-10%,再经定宽修边后得到带青竹板成品。

10.本发明的有益效果在于:本发明提供的带青竹片的展开工艺,在不进行开斜槽和刨青的前提下,能够对带青竹片进行展开,且在展开过程中不会出现开裂、回弹的问题,得到带青竹板光滑且平整,所得带青竹板具有高强度的特性,该展开工艺的提出也进一步拓宽了竹材的应用范围和领域。在展开过程中,采用加压加热软化,相较于传统的加热软化,蒸气压和温度升高,能够显著缩短软化时间,效率更高,同时提升软化效果,避免后续展开过程中出现开裂的问题;等弧定厚展开处理后保证了竹片厚度的均一,为后续双面保护渐开展平提供了基础,避免了因厚度不均造成受力不均的问题;在保温条件下进行双面保护渐开展平,能够有效避免产生回弹和开裂的问题;带青竹板由于应力较大,连续降温冷却处

理能够避免突然冷却造成的开裂,冷却后的带青竹板在压重条件下干燥,保证了带青竹板不同位置水分含量的均一,使烘干后的展平板无弯曲,无变形,且不会回弹。

具体实施方式

11.为详细说明本发明的技术内容、所实现目的及效果,以下结合实施方式予以说明。

12.本发明提供一种带青竹片的展开工艺,包括以下步骤:

13.步骤1、竹子分段后得到竹筒,竹筒剖切成截面呈弧面的竹片;

14.步骤2、竹片加压加热软化,软化后的竹片经等弧定厚展开后刨去竹黄;

15.步骤3、经步骤2等弧定厚展开后的竹片,在保温条件下进行双面保护渐开展平,直至竹片完全展平,得到竹板;

16.步骤4、竹板进行连续降温冷却处理,然后进行压重定型烘干至水分含量为6-10%,再经定宽修边后得到带青竹板成品。

17.从上述描述可知,本发明的有益效果在于:本发明提供的带青竹片的展开工艺,在不进行开斜槽和刨青的前提下,能够对带青竹片进行展开,且在展开过程中不会出现开裂、回弹的问题,得到带青竹板光滑、平整;该工艺在展开过程中无需开设斜槽或钉眼,也无需对竹节进行处理,减少了处理步骤,有效节约了投入的成本。在展开过程中,在软化和等弧定厚展开能有效降低加工过程中产生开裂的问题,但会对带青竹片的内层产生拉伸,对带青竹片的外层尤其是带青部分产生挤压,产生极大内应力,会造成后续加工中回弹(反弹)现象的产生;本发明通过后续在保温条件下保护渐开整平配合压重烘干能够有效平衡上述步骤中产生内应力的问题,避免了加工过程中和成品加工后回弹的问题,步骤之间环环相扣,相互配合,保证了带青竹片的顺利展开,避免了因开裂、回弹等问题造成的原料浪费、加工成本增大的问题。

18.进一步的,所述步骤1中,所述竹筒的直径为60-150mm,所述竹筒剖切为竹片的数量为3-5片。

19.进一步的,所述步骤2中加热软化的条件:压力为0.8-1.3mpa,温度为160-200℃,时间为3-10min。

20.进一步的,所述步骤2中的等弧定厚展开为:使用圆弧滚轮将软化后的竹片压制为等弧形状,然后再用圆弧刀等厚加工。

21.由上述描述可知,等厚加工能够保证后续双面保护渐开展平过程中竹板的两个面能与设备完全解除。避免受力不均造成的开裂问题。

22.进一步的,所述步骤3中保温条件为80-100℃;所述双面保护渐开展平为通过多个压制装置逐渐展平,所述压制装置包括上压板和下压板,所述上压板和下压板之间设有间隙,多个所述压制装置的间隙的弧度依次减小,最后一个压制装置的间隙为平面。

23.由上述描述可知,双面保护渐开展平过程中的保温处理是管件所在,如果是在常温下进行,或者在更高的温度下进行,都会在双面保护渐开展平过程中出现开裂现象。

24.进一步的,所述步骤4中连续降温冷却为常压下从100℃降至25℃。降温速率为25℃/h。

25.由上述描述可知,带青竹板不同于一般经过去青去黄或开设斜槽、钉眼的竹板,若直接进行降温则会造成带青竹板开裂的问题,需要在一定温度范围内对其进行逐步冷却降

温,才能有效避免开裂问题的产生。

26.进一步的,所述步骤4中压重定型烘干的条件:压重为1000-1200kg,烘干温度为30-60℃。

27.由上述描述可知,重定型烘干是在竹板的一侧进行压重,压力能够保证竹片各个部位含水率均匀,能够有效消除软化和变弧定厚展开过程中产生的内应力,达到烘干后不反弹的效果;烘干过程中不可为了缩短烘干时间、提高效率,一味地提升烘干温度,烘干温度过高会导致部分带青竹板烘干放置一段时间后会出现回弹问题。

28.实施例1:

29.带青竹片的展开工艺,包括以下步骤:

30.步骤1、竹子分段后得到竹筒,竹筒剖切成截面呈弧面的竹片;

31.所述竹筒的直径为60-90mm,所述竹筒剖切为竹片的数量为3片;

32.步骤2、竹片加压加热软化,软化后的竹片经等弧定厚展开后刨去竹黄;

33.加压加热软化的条件:压力为1.2mpa,温度为200℃,时间3min;

34.等弧定厚展开为:使用圆弧滚轮将软化后的竹片压制为一等弧形状,然后再用圆弧刀等厚加工;

35.步骤3、经步骤2等弧定厚展开后的竹片,在100℃保温条件下进行双面保护渐开展平,直至竹片完全展平,得到竹板;

36.双面保护渐开展平为通过多个压制装置逐渐展平,所述压制装置包括上压板和下压板,所述上压板和下压板之间设有间隙,多个所述压制装置的间隙的弧度依次减小;

37.步骤4、竹板进行连续降温冷却处理,然后进行压重定型烘干至水分含量为6-10%,再经定宽修边后得到带青竹板成品。

38.连续降温冷却为从100℃降至25℃;

39.压重定型烘干的条件:压重为1200kg,烘干温度为40℃。

40.实施例2:

41.带青竹片的展开工艺,包括以下步骤:

42.步骤1、竹子分段后得到竹筒,竹筒剖切成截面呈弧面的竹片;

43.所述竹筒的直径为90-120mm,所述竹筒剖切为竹片的数量为4片;

44.步骤2、竹片加压加热软化,软化后的竹片经等弧定厚展开后刨去竹黄;

45.加压加热软化的条件:压力为0.8mpa,温度为180℃,时间10min;

46.等弧定厚展开为:使用圆弧滚轮将软化后的竹片压制为一等弧形状,然后再用圆弧刀等厚加工;

47.步骤3、经步骤2等弧定厚展开后的竹片,在90℃保温条件下进行双面保护渐开展平,直至竹片完全展平,得到竹板;

48.双面保护渐开展平为通过多个压制装置逐渐展平,所述压制装置包括上压板和下压板,所述上压板和下压板之间设有间隙,多个所述压制装置的间隙的弧度依次减小;

49.步骤4、竹板进行连续降温冷却处理,然后进行压重定型烘干至水分含量为6-10%,再经定宽修边后得到带青竹板成品。

50.连续降温冷却为从100℃降至25℃;

51.压重定型烘干的条件:压重为1000kg,烘干温度为60℃。

52.实施例3:

53.带青竹片的展开工艺,包括以下步骤:

54.步骤1、竹子分段后得到竹筒,竹筒剖切成截面呈弧面的竹片;

55.所述竹筒的直径为120-150mm,所述竹筒剖切为竹片的数量为5片;

56.步骤2、竹片加压加热软化,软化后的竹片经等弧定厚展开后刨去竹黄;

57.加压加热软化的条件:压力为1.3mpa,温度为160℃,时间7min;

58.等弧定厚展开为:使用圆弧滚轮将软化后的竹片压制为一等弧形状,然后再用圆弧刀等厚加工;

59.步骤3、经步骤2等弧定厚展开后的竹片,在80℃保温条件下进行双面保护渐开展平,直至竹片完全展平,得到竹板;

60.双面保护渐开展平为通过多个压制装置逐渐展平,所述压制装置包括上压板和下压板,所述上压板和下压板之间设有间隙,多个所述压制装置的间隙的弧度依次减小;

61.步骤4、竹板进行连续降温冷却处理,然后进行压重定型烘干至水分含量为6-10%,再经定宽修边后得到带青竹板成品。

62.连续降温冷却为从100℃降至25℃;

63.压重定型烘干的条件:压重为1100kg,烘干温度为30℃。

64.对比例1:

65.对比例1与实施例1的不同仅在于,对比例1的步骤2中软化操作不同。对比例1的竹片软化为加热软化,加热温度为180℃,时间30min。

66.对比例2:

67.对比例2与实施例1的不同仅在于,对比例2的步骤3中未进行保温,即在常温(约25℃)常压条件下进行双面保护渐开展平,直至竹片完全展平,且步骤4中无需冷却,直接进行行压重定型烘干。

68.对比例3:

69.对比例4与实施例1的不同仅在于,对比例3未进行等弧定厚展开和刨去竹黄,在加压加热软化后直接在100℃保温条件下进行双面保护渐开展平。

70.对比例4:

71.对比例4与实施例1的不同仅在于,对比例4的步骤4中环境中冷却温度保持在25℃,而非逐渐从100℃降温至25℃。

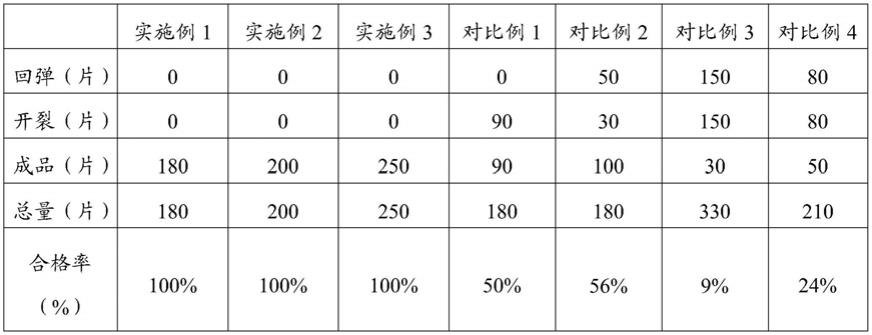

72.统计加工过程中出现回弹、开裂的竹板的数量以及合格成品数量(记为成品),计算合格率结果见表1所示。

73.表1

[0074][0075]

随机抽取实施例1-3的竹板与相同厚度的不带青竹板进行性能测试,结果见表2所示。

[0076]

表2

[0077][0078]

综上所述,本发明提供的带青竹片的展开工艺,在不进行开斜槽和刨青的前提下,能够对带青竹片进行展开,且在展开过程中不会出现开裂、回弹的问题,得到带青竹板光滑且平整,所得带青竹板具有高强度的特性,可应用于现有竹板因强度、硬度不够而无法利用的领域,该展开工艺的提出进一步拓宽了竹材的应用范围和领域;

[0079]

本发明提供的带青竹片的展开工艺,在展开过程中,采用加压加热软化,相较于传统的加热软化,蒸气压和温度升高,能够显著缩短软化时间,效率更高,同时提升软化效果,避免后续展开过程中出现开裂的问题;等弧定厚展开处理后保证了竹片厚度的均一,为后续双面保护渐开展平提供了基础,避免了因厚度不均造成受力不均的问题;在80-100℃保温条件下进行双面保护渐开展平,能够有效避免产生回弹和开裂的问题;带青竹板由于应力较大,连续降温冷却处理能够避免突然冷却造成的开裂,冷却后的带青竹板在1000-1200kg的压重条件下干燥,保证了带青竹板不同位置水分含量的均一,使烘干后的展平板无弯曲,无变形,且不会回弹;

[0080]

本发明提供的带青竹片的展开工艺对设备要求低,无需配合工艺特意添加新设备,适合在不同规模的企业中推广应用。

[0081]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。