1.本发明涉及林业工程、复合材料领域,具体为一种不施胶竹纤维复合材料及其制备方法。

背景技术:

2.中国竹类资源丰富,是世界上竹子分布最广的地区之一,中国的竹种和竹林面积约占世界的1/3。据统计,中国的竹子种类有40多种,共有竹林面积超过600万公顷。竹纤维较长,表面光滑,可塑性强,长径比大概在150-200左右,竹纤维中的纤维素含量丰富,因此,其强度、硬度、刚度比木材纤维都要高,但是其吸水率和膨胀系数却低于木材。经过一定工艺处理后的竹纤维的拉伸强度、弹性模量、比强度和比模量都得到了很大程度上的提高,其优良的力学性能可媲美玻璃纤维,是一种理想的性能增强材料。

3.聚乙烯是目前全球产量和消耗量最大的五大合成树脂之首,主要品种有低密度聚乙烯(ldpe)、高密度聚乙烯(hdpe)和线性低密度聚乙烯(lldpe)等。 聚乙烯是结构最简单的高分子,也是应用最广泛的高分子材料。聚乙烯有优异的化学稳定性,力学性能一般,拉伸强度较低,抗蠕变性不好,耐冲击性好,聚乙烯的耐热性不高,随相对分子质量和结晶度的提高有所改善。

4.尽管竹纤维优势明显,但其含有纤维素、半纤维素、果糖、木质素等化学成分,而这些化学成分在干燥环境下容易发生团聚。此外,其表层及所属分子中大量-oh的存在使得纤维素分子链间及内部形成作用力很强的氢键,导致竹纤维具有极强的亲水性能。然而塑料基体通常具有疏水性能,因此会导致两者的界面相容性差,从而破坏复合材料的各项性能。目前的竹纤维增强树脂复合材料多采用化学改性:碱处理、硅烷偶联剂处理、乙酰化处理、接枝共聚等方法改善纤维与树脂基体的界面结合性能,缺点是采用了化学药品的同时造成了竹纤维强度的相应降低。

5.传统的竹篾层积材、竹胶合板、竹纤维复合板材中,一般会通过浸胶处理或施胶,并加入其他助剂(如固化剂、促进剂)等方法进行制备。

6.在不使用胶黏剂以及化学药品处理的情况下,制备力学性能优异的竹纤维复合材料是亟需解决的技术问题之一。

技术实现要素:

7.本发明的目的在于提供一种不施胶竹纤维复合材料及其制备方法,对环境没有污染,是一种绿色环保的材料和制备方法;该方法操作简单,快速,可以进行工业化批量生产,在加工过程中不使用任何胶黏剂或助剂,绿色环保;所制备的复合材料对环境无污染,成本低廉,生产效率高。

8.为达到上述目的,本发明提供如下技术方案:一种不施胶竹纤维复合材料的制备方法,包括以下步骤:1)将竹签原材料在去离子水中浸泡12~24h,然后放入水浴锅中恒温加热,之后再

取出风干;2)将步骤1)处理后的竹签用三辊研磨仪进行机械疏解获得竹纤维;3)将疏解后获得的竹纤维置于80℃~95℃烘箱中,烘干12~24小时,去除竹纤维中的水分;4)将烘干后的竹纤维用聚乙烯(pe)膜进行包裹,置于热压机中,进行预压5~7min,得到单层薄板;5)将预压后获得的单层薄板,层层铺装,在每层之间铺装1~3层聚乙烯薄膜,放入热压机内的模具中进行热压工艺;6)从模具中取出,得到3~8mm厚的不施胶竹纤维复合材料。

9.本发明进一步设置为:步骤(1)中所述竹签原材料可以是新的竹签材料、回收竹签材料、竹筷、竹棍、竹杆等,水浴锅加热温度为60~80℃,时间为12h。

10.本发明进一步设置为:步骤(2)中三辊研磨仪的疏解的辊间间距为1mm~3.5mm,疏解次数为1~4次。

11.本发明进一步设置为:步骤(4)中所述竹纤维用聚乙烯(pe)膜进行包裹时仅在压力作用下进行物理结合。

12.本发明进一步设置为:步骤(4)中所述热压机的上下压板温度预热至150~160℃,在压力为1800~2000 psi条件下对包裹有聚乙烯膜的烘干后的竹纤维进行预压。

13.本发明进一步设置为:步骤(5)中所述铺装时可以是0

°

铺装或90

°

铺装。

14.本发明进一步设置为:步骤(5)中的热压工艺为,在热压机温度为170~180℃、压力为1800~2000 psi条件下,进行热压4~6min,之后在1000~1200 psi保压状态下,打开水阀降温8~12min。

15.本发明还提供上述制备方法得到的不施胶竹纤维复合材料。

16.进一步的,所述不施胶竹纤维复合材料可在室内外装潢、园林设备、包装及物流行业中使用。

17.与现有技术相比,本发明具有的有益之处是:1)竹纤维没有经过任何化学处理,仅通过水热处理和机械处理,对环境没有污染,是一种绿色环保的制备较高比表面积纤维的方法;操作简单,快速,可以进行工业化批量生产。2)在加工过程中不使用任何胶黏剂或助剂,绿色环保;对环境无污染,制备方法操作简单,成本低廉,生产效率高。

附图说明

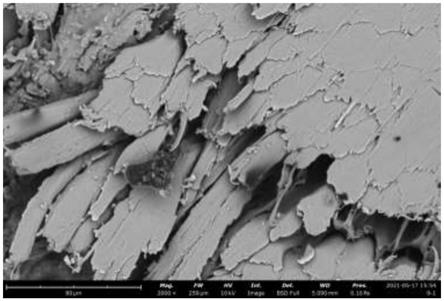

18.图1为实施例 1中竹纤维断面扫描电镜图,放大1000倍;图2为实施例 1中聚乙烯膜表面电镜图,放大2000倍;图3为实施例 1制备的不施胶竹纤维复合材料断面电镜图,放大2000倍;图4中三块材料皆为实施例 3制备的不施胶竹纤维复合材料展示;图5为实施例3 制备的不施胶竹纤维复合材料及pe膜、竹纤维的红外光谱图,其中上一条曲线为水煮疏解的不施胶竹纤维复合材料,上二条曲线为pe膜,下一条曲线为水煮疏解的竹纤维。

具体实施方式

19.下面结合说明书附图,对本发明作进一步的说明。

20.本发明提供了一种不施胶竹纤维复合材料的制备方法,包括如下步骤,1)将竹签原材料,如新的竹签材料、回收竹签材料、竹筷、竹棍、竹杆等,在去离子水中浸泡12~24h,然后放入加热温度为60~80℃的水浴锅中恒温加热12h,之后再取出风干;2)将步骤1)处理后的竹签用三辊研磨仪进行机械疏解获得竹纤维,三辊研磨仪的疏解的辊间间距为1mm~3.5mm,疏解次数为1~4次,其作用是将竹签原料通过机械力将其疏解为比表面积更大的纤维材料,且尽量保持长纤维状态;3)将疏解后获得的竹纤维置于80℃~95℃烘箱中,烘干12~24小时,去除竹纤维中的水分;4)将烘干后的竹纤维用聚乙烯(pe)膜进行包裹,包裹时不施胶、不添加任何偶联剂或助剂,仅在压力作用下进行物理结合,包裹后置于热压机中,所述热压机的上下压板温度预热至为150~160℃,在压力为1800~2000 psi条件下对包裹有聚乙烯膜的烘干后的竹纤维进行预压5~7min,得到单层薄板;5)将预压后获得的单层薄板,层层铺装,铺装时可以是0

°

铺装或90

°

铺装,在每层之间铺装1~3层聚乙烯薄膜,放入热压机内的模具中进行热压工艺,所述热压工艺为,在热压机温度为170~180℃、压力为1800~2000 psi条件下,进行热压4~6min,之后在1000~1200 psi保压状态下,打开水阀降温8~12min;6)从模具中取出,得到3~8mm厚的不施胶竹纤维复合材料,得到的不施胶竹纤维复合材料通过材料间机械锁合可以达到较高强度,弯曲强度为60~160mpa,弹性模量为6~12gpa。

21.本发明还提供了通过上述制备方法得到的不施胶竹纤维复合材料,所述不施胶竹纤维复合材料可在室内外装潢、园林设备、包装及物流行业中使用。

22.实施例11)采用竹签原料,直径为4mm, 在去离子水中浸泡12h,放入水浴锅中恒温加热 12h,加热温度为60℃,取出风干;2)用三辊研磨仪对竹签原料进行机械疏解,疏解的辊间间距为3.5mm,疏解1次,获得疏解后的竹纤维;3)将疏解后获得的竹纤维置于80℃烘箱中,烘干12小时,去除竹纤维中的水分;4)将烘干后的竹纤维用聚乙烯(pe)膜进行包裹,预热好的热压机夹板中,在压力为1800 psi,上下夹板温度为150℃条件下,预压5min,得到单层薄板;5)将预压后获得的单层薄板,按照0

°

层层铺装,在每层之间铺装1层聚乙烯薄膜,再次放入热压板内的模具中,在压力为 2000 psi、上下夹板温度为 170℃的条件下,加压6min,进行热压,之后在1000 psi保压状态下,打开水阀降温8min;6)从模具中取出,得到3mm厚的不施胶竹纤维复合材料。

23.制得的复合材料中竹签纤维、聚乙烯膜总质量比为7:3,将试样进行裁切,测量试样的厚度、宽度并记录,将试样放入万能力学试验机中进行三点弯曲试验,加载速度为5mm/min,测试样品的抗弯强度以及弹性模量等。弯曲试验测试结果表明:复合材料的弯曲强度为60 mpa,弹性模量为6gpa。

24.图1为实施例1中采用的竹纤维经过疏解后的断面扫描电镜图,可看到竹纤维的孔隙结构;图2为实施例1采用的聚乙烯薄膜表面的扫描电镜图,表面光滑洁净;图3为实施例1制备的不施胶竹纤维复合材料断面电镜图,放大2000倍,可以看出表面由于薄膜的存在较为光滑,中间为拔出的竹纤维。

25.实施例21)将直径为4mm的竹签原料,在去离子水中浸泡24h,放入水浴锅中恒温加热 12h,加热温度为80℃,取出风干;2)用三辊研磨仪进行机械疏解,疏解的辊间间距为2.5mm,疏解2次,获得疏解后的竹纤维;3)将疏解后获得的竹纤维置于90℃烘箱中,烘干12小时,去除竹纤维中的水分;4)将烘干后的竹纤维用聚乙烯(pe)膜进行包裹,预热好的热压机夹板中,在压力为2000 psi,上下夹板温度为160℃条件下,热压6min,得到单层薄板;5)将预压后获得的单层薄板,按照90

°

层层铺装,在每层之间铺装2层聚乙烯薄膜,再次放入热压机内的模具中,在压力为2000 psi、上下夹板温度为 180℃的条件下,加压4min,进行热压,之后在1200 psi保压状态下,打开水阀降温12min;6)从模具中取出,得到6mm厚的不施胶竹纤维复合材料。

26.制得的复合材料中竹签纤维、聚乙烯膜总质量比为6.5:3.5,将试样进行裁切,测量试样的厚度、宽度并记录,将试样放入万能力学试验机中进行三点弯曲试验,加载速度为5mm/min,测试样品的抗弯强度以及弹性模量等。弯曲试验测试结果表明:复合材料的弯曲强度为100 mpa,弹性模量为7gpa。

27.实施例31)将直径为4mm的竹签原料,在去离子水中浸泡24h,放入水浴锅中恒温加热 12h,加热温度为80℃,取出风干;2)用三辊研磨仪进行机械疏解,疏解的辊间间距为1mm,疏解4次,获得疏解后的竹纤维;3)将疏解后获得的竹纤维置于95℃烘箱中,烘干24小时,去除竹纤维中的水分;4)将烘干后的竹纤维用聚乙烯(pe)膜进行包裹,置于预热好的热压机夹板中,在压力为2000 psi,上下夹板温度为160℃条件下,热压7min,得到单层薄板;5)将预压后获得的单层薄板,按照0

°

层层铺装,在每层之间铺装3层聚乙烯薄膜,再次放入热压机内的模具中,在压力为1800 psi、上下夹板温度为180℃的条件下,加压6min,进行热压,之后在1100 psi保压状态下,打开水阀降温8min;6)从模具中取出,得到8mm厚的不施胶竹纤维复合材料。

28.制得的复合材料中竹签纤维、聚乙烯膜总质量比为6:4,将试样进行裁切,测量试样的厚度、宽度并记录,将试样放入万能力学试验机中进行三点弯曲试验,加载速度为5mm/min,测试样品的抗弯强度以及弹性模量等。弯曲试验测试结果表明:复合材料的弯曲强度为160 mpa,弹性模量为12gpa。

29.如图4所示,图中三块材料皆为本实施例制备的不施胶竹纤维复合材料的展示;图5为本实施例制备的不施胶竹纤维复合材料及pe膜、竹纤维的红外光谱图,其中上一条曲线为水煮疏解的不施胶竹纤维复合材料,上二条曲线为pe膜,下一条曲线为水煮疏解的竹纤

维,从图谱上可以看到不施胶竹纤维复合材料中竹纤维和pe膜的主要特征峰均有显示。

30.以上显示和描述了本发明的基本原理、主要特征及优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。