:

1.本实用新型涉及木材加工设备技术领域,更具体地说涉及一种板材全自动切槽设备。

背景技术:

2.现有的木板根据设置需要,其需要将底面进行多个切槽,现有的方式是人工手动切槽,其人工手动切槽,需要先在板体上画上切槽位置,然后,再进行人工切槽,其人工操作,精度差,而且,人工劳动量大,效果并不理想,而且人工切槽,安全性不高,容易切到手上等。

技术实现要素:

3.本实用新型的目的是克服现有技术的不足,提供一种板材全自动切槽设备,它可以自动将板体的底部进行切槽,其切槽位置准确,无需人工画上切槽位置,也无需人工切槽,自动化程度高,效果好,大大提高生产效率,大大降低人工劳动量,由于其是自动切槽,使得其安全性高。

4.本实用新型解决所述技术问题的方案是:

5.一种板材全自动切槽设备,包括机架,所述机架的顶板的中部成型有放置凹槽,板体卡置在放置凹槽中,板体的底面压靠在放置凹槽的底面上,放置凹槽的中部底面成型有下通槽,机架的顶板下方设有下废料接料槽体,下废料接料槽体的右侧的外侧壁上固定有驱动电机,横向传动主轴处于下废料接料槽体中,横向传动主轴的左端通过轴承连接在下废料接料槽体的左侧板上,下废料槽体的右侧壁上固定有轴承座,横向传动主轴的右部固定在轴承座的内圈中,横向传动主轴的右端伸出轴承座的右端并固定有传动轮,驱动电机的输出轴上固定有驱动轮,传动带张紧在传动轮和驱动轮上;

6.所述横向传动主轴上固定有多个切槽轮,切槽轮的上部伸出板体上具有的通槽;

7.所述板体的左右两侧的机架的顶板顶面固定有调节架,调节架上设有压紧传动辊,所述压紧传动辊处于切槽轮的正上方。

8.所述调节架上安装有三个调节块,压紧传动辊的两端通过轴承连接在左右对应的两个调节块上,两个导向杆的两端通过轴承连接在左右对应的调节块上,压紧传动辊处于两个导向杆之间,导向杆的底面固定有斜向刮刀板,两个斜向刮刀板的底部紧贴压紧传动辊的前部和后部的底面上。

9.所述调节架包括固定底板、固定顶板和多个竖直支撑块,竖直支撑块的顶面固定在固定底板的底面上,竖直支撑块的底面固定在固定底板的顶面上,相邻两个竖直支撑块之间具有安装通槽,竖直调节螺杆处于安装通槽中,竖直调节螺杆的底部固定在对应的调节块的顶面上,调节块插套在安装通槽中,调节块的前后两侧均成型有导向槽,对应的竖直支撑块的侧部插套在对应的导向槽中;

10.所述竖直调节螺杆的顶部伸出固定顶板上具有通孔,竖直调节螺杆的顶部螺接有

限位螺母,限位螺母的底面压靠在固定顶板的顶面上,竖直调节螺杆的中部螺接有中部调节螺母,缓冲弹簧插套在竖直调节螺杆上,缓冲弹簧的顶端着力于固定顶板的底面,缓冲弹簧的底端着力于中部调节螺母的顶面上。

11.所述下废料接料槽体的下部侧板上通接有废料出料口。

12.所述板体的后方的左右两侧的机架的顶板顶面上固定有两个放料架,两个放料架的相对壁面处具有对应的放料叠置插槽。

13.所述放料架包括前后延伸的固定板,固定板的外侧底部成型有折弯边,折弯边通过螺栓固定连接在机架的顶板顶面上,固定板的前部内侧壁成型有前折弯板部,调节板紧贴固定板的内侧壁,调节板的前部成型有折弯部,折弯部与前折弯板部之间成型放料叠置插槽,调节板通过螺栓固定连接在固定板的内侧壁,前折弯板部与折弯部的底部均成型有移动槽。

14.所述机架的顶板的后部中部成型有后延伸板,后延伸板的顶面固定有双推杆推料气缸,双推杆推料气缸的双推杆的前端固定有推动块,推动块的前壁面上固定有前折弯推动块。

15.所述前折弯推动块的前部水平部的顶面上固定有左右延伸的横向梁,横向梁的左右两侧底面均固定有前推动水平板,前推动水平板和前折弯推动块的前部水平部对着压紧传动辊的正下方。

16.所述板体的右侧的机架的顶板顶面上固定有前后延伸的侧定位长形板,板体的左侧的机架的顶板顶面上固定有调节固定板,调节固定板的右端铰接有斜向校正杆,斜向校正杆的后端向右延伸,斜向校正杆的前端安装有弹簧的一端,弹簧的另一端安装在调节固定板的左端处。

17.本实用新型的突出效果是:

18.它可以自动将板体的底部进行切槽,其切槽位置准确,无需人工画上切槽位置,也无需人工切槽,自动化程度高,效果好,大大提高生产效率,大大降低人工劳动量,由于其是自动切槽,使得其安全性高。

附图说明:

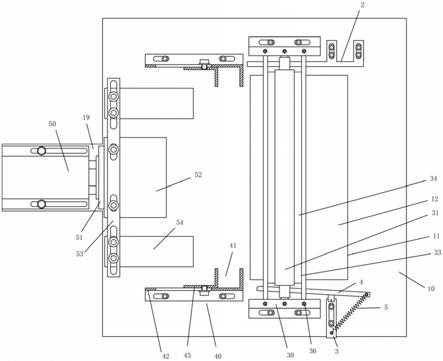

19.图1是本实用新型的局部俯视图;

20.图2是本实用新型的机架处的局部剖视图;

21.图3是下废料接料槽体、压紧传动辊等部件之间的局部结构示意图。

具体实施方式:

22.实施例,见如图1至3所示,一种板材全自动切槽设备,包括机架10,所述机架10的顶板的中部成型有放置凹槽11,板体12卡置在放置凹槽11中,板体12的底面压靠在放置凹槽11的底面上,板体12可以根据需要进行更换,放置凹槽11的中部底面成型有下通槽13,机架10的顶板下方设有下废料接料槽体13,其可以在机架10的顶板底面一侧安装侧固定板,另一侧固定竖直固定板,将下废料接料槽体13固定在侧固定板和竖直固定板上;

23.下废料接料槽体13的右侧外侧壁上成型有延伸板部,延伸板部的前壁面上固定有驱动电机21,横向传动主轴22处于下废料接料槽体13中,横向传动主轴22的左端通过轴承

连接在下废料接料槽体13的左侧板上,下废料槽体13的右侧壁上固定有轴承座14,横向传动主轴22的右部固定在轴承座14的内圈中,横向传动主轴22的右端伸出轴承座14的右端并固定有传动轮15,驱动电机21的输出轴上固定有驱动轮23,传动带1张紧在传动轮15和驱动轮23上;

24.所述横向传动主轴22上固定有多个切槽轮24,切槽轮24的上部伸出板体12上具有的通槽;

25.所述板体12的左右两侧的机架10的顶板顶面固定有调节架30,调节架30上设有压紧传动辊31,所述压紧传动辊31处于切槽轮24的正上方。

26.进一步的说,所述调节架30上安装有三个调节块32,压紧传动辊31的两端通过轴承连接在左右对应的两个调节块32上,两个导向杆33的两端通过轴承连接在左右对应的调节块32上,压紧传动辊31处于两个导向杆33之间,导向杆33的底面固定有斜向刮刀板34,两个斜向刮刀板34的底部紧贴压紧传动辊31的前部和后部的底面上。

27.进一步的说,所述调节架30包括固定底板、固定顶板和多个竖直支撑块,竖直支撑块的顶面固定在固定底板的底面上,竖直支撑块的底面固定在固定底板的顶面上,相邻两个竖直支撑块之间具有安装通槽,竖直调节螺杆35处于安装通槽中,竖直调节螺杆35的底部固定在对应的调节块32的顶面上,调节块32插套在安装通槽中,调节块32的前后两侧均成型有导向槽,对应的竖直支撑块的侧部插套在对应的导向槽中;

28.所述竖直调节螺杆35的顶部伸出固定顶板上具有通孔,竖直调节螺杆35的顶部螺接有限位螺母36,限位螺母36的底面压靠在固定顶板的顶面上,竖直调节螺杆35的中部螺接有中部调节螺母37,缓冲弹簧38插套在竖直调节螺杆35上,缓冲弹簧38的顶端着力于固定顶板的底面,缓冲弹簧38的底端着力于中部调节螺母37的顶面上。

29.进一步的说,所述下废料接料槽体13的下部侧板上通接有废料出料口131。

30.进一步的说,所述板体12的后方的左右两侧的机架10的顶板顶面上固定有两个放料架40,两个放料架40的相对壁面处具有对应的放料叠置插槽41。

31.进一步的说,所述放料架40包括前后延伸的固定板42,固定板42的外侧底部成型有折弯边,折弯边通过螺栓固定连接在机架10的顶板顶面上,固定板42的前部内侧壁成型有前折弯板部,调节板43紧贴固定板42的内侧壁,调节板43的前部成型有折弯部,折弯部与前折弯板部之间成型放料叠置插槽41,调节板43通过螺栓固定连接在固定板42的内侧壁,前折弯板部与折弯部的底部均成型有移动槽44。

32.进一步的说,所述机架10的顶板的后部中部成型有后延伸板19,后延伸板19的顶面固定有双推杆推料气缸50,双推杆推料气缸50的双推杆的前端固定有推动块51,推动块51的前壁面上固定有前折弯推动块52。

33.进一步的说,所述前折弯推动块52的前部水平部的顶面上固定有左右延伸的横向梁53,横向梁53的左右两侧底面均固定有前推动水平板54,前推动水平板54和前折弯推动块52的前部水平部对着压紧传动辊31的正下方。

34.进一步的说,所述板体12的右侧的机架10的顶板顶面上固定有前后延伸的侧定位长形板2,板体12的左侧的机架10的顶板顶面上固定有调节固定板3,调节固定板3处于左侧的调节架30的前方,调节固定板3的右端通过铰接轴活动连接有斜向校正杆4,斜向校正杆4的后端向右延伸,斜向校正杆4的前端安装有弹簧5的一端,弹簧5的另一端安装在调节固定

板3的左端处。

35.所述弹簧5的一端是通过螺栓固定连接在斜向校正杆4的前端,另一端是通过螺栓固定连接在调节固定板3的左端处。

36.斜向校正杆4的前端右侧处成型有斜向倒角。

37.所述横向传动主轴22处于下废料接料槽体13的部分的右部为大直径段,大直径段的左侧处的横向传动主轴22为直径小于大直径段的花键轴部,花键轴部的左端成型有直径小于花键轴部的螺接部,多个隔套6和切槽轮24插套在花键轴部上,隔套6和切槽轮24的内侧壁上的花键槽与花键轴部上的花键相配合,最右端的隔套6的右侧壁压靠在大直径段的左侧壁上,螺接部上螺接有两个相互压靠的锁紧螺母,右侧的锁紧螺母的右侧壁压靠在最左端的隔套6的左侧壁上,所有隔套6和切槽轮24相互压靠。在使用时,可以通过更换不过长度的隔套6和隔套6、切割轮24的位置,调节切割轮24处于横向传动主轴22的位置,满足加工的需要,保证加工精度。

38.本实施例在使用时,其将需要加工的木板上下叠置放置在两个放料叠置插槽41中,而放料叠置插槽41的宽度,可以根据拧松调节板43与固定板42连接的螺栓,使得螺栓沿着固定板42上的前后延伸的腰型通槽移动,从而改变前折弯板部与折弯部之间的距离,保证其宽度与需要加工的木板的宽度相配合,然后,拧紧螺栓即可,非常方便。

39.在使用时,其最下方的木板对着移动槽44,而驱动电机21运行,实现驱动轮23运行,通过传动带1运行带动传动轮15转动,使得横向传动主轴22转动,实现切槽轮24转动,通过双推杆推料气缸50的双推杆推动,使得前折弯推动块52的前部水平部、前推动水平板54向前推动,将最底部的木板从移动槽44向前推出并推入板体12底顶面上,而此时后续的木板中的最底部一块压靠在前折弯推动块52的前部水平部的顶面上;推出的木板处于压紧传动辊31与板体12之间,通过切槽轮24运行,对板体12的底面进行切槽,然后,双推杆推料气缸50的双推杆回缩,此时,后续的木板会掉落并压靠在机架10的顶板顶面上并肚子和移动槽44,然后,双推杆推料气缸50的双推杆再推动,将此时的最底部的木板向前推动,推出移动槽44,此时,就将前方的木板从压紧传动辊31中向前推出,在推出时,木板的里面切槽就切割完成,所有木板依次以此方式实现逐一切槽加工,其效果好,效率高,自动化程度高;而且自动切槽,使得其安全性高,基本不会伤到操作人员。

40.同时,在木板推动过程中,木板的左侧的前端会沿着斜向校正杆4的前端的斜向倒角向前移动,当经过其前端后,斜向校正杆4通过弹簧5的弹性作用,使得其斜向倒角处会压靠在木板的左侧壁上,将木板的右侧壁紧贴侧定位长形板2向前移动,保证木板移动的位置准确性。

41.而在加工过程中,其两个斜向刮刀板34一直对压紧传动辊31的底部侧壁粘附的碎末刮掉,保证压紧传动辊31的正常运行,其斜向刮刀板34和压紧传动辊31可以通过转动限位螺母36,实现竖直调节螺杆35的高低位置调节,从而改变调节块32的高低位置的微调,从而调节压紧传动辊31的底面与板体12之间的距离,满足不同厚度的木板的移动加工使用,其通过缓冲弹簧38的弹性变形,保证压紧传动辊31的底面时刻压靠在木板的顶面上进行移动,保证对木板的压紧力。通过转动中部调节螺母37,可以调节缓冲弹簧38对调节架30的固定底板的弹性压力。

42.而在切槽时,其碎削、粉尘等会掉落在下废料接料槽体13中,并最后可以从废料出

料口131排出,方便废料的收集和处理,其环保性高,并减少对周围环境的粉尘污染。

43.以上实施方式仅用于说明本实用新型,而并非对本实用新型的限制,有关技术领域的普通技术人员,在不脱离本实用新型的精神和范围的情况下,还可以做出各种变化和变型,因此所有等同的技术方案也属于本实用新型的范畴,本实用新型的专利保护范围应由权利要求限定。