1.本技术涉及木板弯曲加工的领域,尤其是涉及一种压弯模具。

背景技术:

2.在家具的生产中,木材弯曲是将木材软化后,在弯矩的作用下使木材弯曲成所要求的形状,通常木板的厚度一般在15mm左右,一般需要软化、弯曲、定型、干燥等几个步骤。软化步骤是通过热水或水蒸气使木材的含水量提高并逐渐软化,干燥步骤是在弯曲定型完成后,将木材内的水分去除,防止木材腐烂。弯曲和定型则是木材弯曲过程中的重要步骤。

3.相关技术中采用机械方式来对木板进行弯曲,机械弯曲设备配有金属夹板和一定数量的模具,将经过软化处理的木材置于模具与金属带之间,夹紧后,通过机械、气压或液压传动方式加压,使木材沿模具弯曲成所需的形状。

4.针对上述中的相关技术,发明人认为存在压弯设备较为复杂,投入成本较高的缺陷。

技术实现要素:

5.为了简化压弯设备,降低投入成本,本技术提供一种压弯模具。

6.本技术提供的一种压弯模具采用如下的技术方案:

7.一种压弯模具,用于压弯若干层3mm薄木板胶粘组成过程中的木板,包括下模座以及与所述下模座相互配合的上模座,所述下模座上设置有成型凹槽,所述成型凹槽连通所述下模座相对的两侧面,所述成型凹槽的槽底设置有弧形面,所述上模座位于所述成型凹槽中,所述成型凹槽的所述弧形面与所述下模座之间用于放置待加工木板,所述上模座与下模座之间通过锁定结构保持对待加工木板的压弯成型的配合状态。

8.通过采用上述技术方案,使用时,根据需要将若干层的3mm薄木板叠加在一起,并在涂好胶水而形成待加工木板,接着将待加工木板放入成型凹槽中,然后操作人员将上模座放入成型凹槽中,利用上模座自身的重力,待加工木板初步弯曲,接着,利用锁定结构使得上模座与下模座将待加工木板夹持到位,此时,上模座与下模座保持对待加工木板的压弯成型的配合状态即可,如此,简化压弯设备,降低投入成本。

9.优选的,所述上模座包括顶板、连接于所述顶板两侧的侧板,以及若干根沿所述侧板边缘方向连接于两个所述侧板之间的连接条,所述顶板、侧板以及连接条均由木材制成。

10.通过采用上述技术方案,上模座的结构简单,且结构较为稳定,可以由木板废料二次加工得到,从而可以废物利用,节约资源,降低制造成本。

11.优选的,所述上模座内部还设置有若干根支撑杆。

12.通过采用上述技术方案,支撑杆的设置进一步提高上模座的结构强度,减少上模座被锁定结构锁定时出现损坏的情况。

13.优选的,所述锁定结构包括设置于所述上模座两端的用于夹持所述上模座和所述下模座的f夹具。

14.通过采用上述技术方案,f夹具较为常见,使用方便,投入成本较低。

15.优选的,所述上模座每一端的所述f夹具的数量均设置有三个,三个所述f夹具间隔设置。

16.通过采用上述技术方案,上模座每一端的f夹具的数量均设置有三个并间隔设置后,可以提高锁定结构对上模座和下模座的锁定强度和锁定稳定性。

17.优选的,所述锁定结构还包括增宽板,所述增宽板设置于所述上模座远离所述下模座的侧面,所述f夹具同时夹持所述增宽板、所述上模座以及所述下模座。

18.通过采用上述技术方案,增宽板的设置减少f夹具在锁定上模座和下模座时对上模座表面的损伤,提高上模座的使用寿命。

19.优选的,所述上模座一端的增宽板的数量设置有两个,该两个所述增宽板互相垂直并互相远离,所述上模座的另一端的所述增宽板的数量为两个,四个所述增宽板呈框型分布。

20.通过采用上述技术方案,四个增宽板呈框型的设置提高上模座、下模座以及增宽板被夹持状态的稳定性。

21.优选的,所述下模座的外侧面还设置有若干个用于支撑下模座的支撑腿。

22.通过采用上述技术方案,支撑腿的设置太高下模座的底部,便于f夹具的使用,同时将下模座与地面隔离,较少潮气对下模座的影响,进而减少潮气对待加工木板成型的影响。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.使用时,根据需要将若干层的3mm薄木板叠加在一起,并在涂好胶水而形成待加工木板,接着将待加工木板放入成型凹槽中,然后操作人员将上模座放入成型凹槽中,利用上模座自身的重力,待加工木板初步弯曲,接着,利用锁定结构使得上模座与下模座将待加工木板夹持到位,此时,上模座与下模座保持对待加工木板的压弯成型的配合状态即可,如此,简化压弯设备,降低投入成本;

25.2.上模座的结构简单,且结构较为稳定,可以由木板废料二次加工得到,从而可以废物利用,节约资源,降低制造成本;

26.3.增宽板的设置减少f夹具在锁定上模座和下模座时对上模座表面的损伤,提高上模座的使用寿命。

附图说明

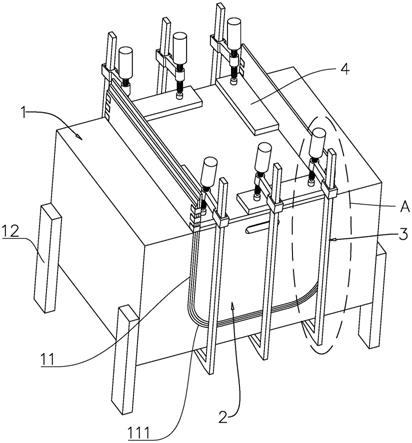

27.图1是本技术一种压弯模具的实施例的整体结构示意图。

28.图2是本技术一种压弯模具的实施例中上模座的分解结构示意图。

29.图3是图1中a部分的放大结构示意图。

30.附图标记说明:1、下模座;11、成型凹槽;111、弧形面;12、支撑腿;2、上模座;21、顶板;22、侧板;221、通孔;23、连接条;24、支撑杆;3、f夹具;31、基础杆;311、夹持杆;312、连接杆;32、活动杆;321、活动孔;322、螺纹孔;33、螺纹杆;331、转动手柄;332、抵接块;4、增宽板。

具体实施方式

31.以下结合附图1-3对本技术作进一步详细说明。

32.本技术实施例公开一种压弯模具。用于压弯若干层3mm薄木板胶粘组成过程中的木板,即3mm薄木板更容易弯曲,而无需软化、干燥等操作,根据实际所需厚度,将若干个3mm的薄木板叠加在一起,相邻两个3mm薄木板之间涂覆用于粘接木板的胶水,在胶水未干的状态下,对叠加后形成的木板直接进行压弯,参照图1,压弯模具包括下模座1以及与下模座1相互配合的上模座2,下模座1竖直设置,下模座1的上端面设置有成型凹槽11,成型凹槽11连通下模座1相对的两侧面,成型凹槽11的槽底设置有弧形面111,弧形面111的弧度为压弯木板所需的弧度。同时,在下模座1的外侧面还设置有若干个用于支撑下模座1的支撑腿12,在本实施例中,支撑腿12的数量可以为四个,四个支撑腿12分布于下模座1底部的四个角落上。

33.参照图1和图2,上模座2位于成型凹槽11中,成型凹槽11的弧形面111与下模座1之间用于放置待加工木板,即叠合后的木板。其中,上模座2包括顶板21、连接于顶板21两侧的侧板22,以及若干根沿侧板22边缘方向连接于两个侧板22之间的连接条23,其中,顶板21水平设置,侧板22竖直设置,两个侧板22互相平行。另外,在两个侧板22上均设置有通孔221,利用通孔221便于操作人员移动上模座2。

34.参照图1和图2,同时,为了加强上模座2的结构强度,在上模座2内部还设置有若干根支撑杆24,支撑杆24竖直设置,支撑杆24的一端连接于顶板21的下表面,支撑杆24的另一端连接于位于两个侧板22底部之间的连接条23上。在本实施例中,顶板21、侧板22、连接条23以及支撑杆24均由木材制成,且可以由木板废料二次加工得到,从而可以废物利用,节约资源,降低制造成本,下模座1同样可以由木板废料制作,此处不再赘述。

35.参照图1和图3,上模座2与下模座1之间通过锁定结构保持对待加工木板的压弯成型的配合状态。具体的,锁定结构包括设置于上模座2两端的用于夹持上模座2和下模座1的f夹具3,f夹具3包括l型的基础杆31,基础杆31包括水平设置的夹持杆311和竖直设置的连接杆312,夹持杆311与连接杆312互相垂直,连接杆312的长度大于下模座1的高度。

36.参照图3,连接杆312上设置有活动杆32,活动杆32靠近连接杆312的一端设置有活动孔321,连接杆312活动贯穿活动孔321,活动杆32远离连接杆312的一端设置有螺纹孔322,螺纹孔322中螺纹连接有螺纹杆33。螺纹杆33位于活动杆32远夹持杆311的一侧的端部上设置有转动手柄331,转动手柄331与螺纹杆33同轴设置。而螺纹杆33位于活动杆32靠近夹持杆311一侧的端部上设置有抵接块332,抵接块332与螺纹杆33之间通过球关节连接。

37.参照图1和图3,在本实施例中,上模座2每一端的f夹具3的数量均设置有三个,三个f夹具3沿该端的长度方向均匀间隔设置。同时,锁定结构还包括增宽板4,增宽板4水平设置,增宽板4贴合于上模座2的上表面,f夹具3同时夹持增宽板4、上模座2以及下模座1。

38.参照图1和图3,同时,上模座2一端的增宽板4的数量可以为两个,该两个增宽板4的长度方向互相垂直,该两个增宽板4互相远离,实际操作中,该两个增宽板4中的其中一个增宽板4的侧面与待加工的木板相接触,另一个增宽板4的端部与待加工的木板相接触,而侧面与待加工的木板相接触的增宽板4被一个f夹具3夹持,端部与待加工的木板相接触的增宽板4被两个f夹具3夹持。上模座2的另一端的增宽板4的数量也可以为两个,四个增宽板4呈框型分布。

39.本技术实施例一种压弯模具的实施原理为:使用时,根据需要将若干层的3mm薄木板叠加在一起,并在涂好胶水而形成待加工木板,然后在待加工木板的两端的侧面通过胶带初步定位,接着将待加工木板放入成型凹槽11中,然后操作人员通过上模座2侧面的通孔221抬起上模座2并将上模座2放入成型凹槽11中,利用上模座2自身的重力,待加工木板初步弯曲,接着,在上模座2上表面排布好增宽板4后,进行f夹具3的安装,使下模座1、上模座2以及增宽板4处于夹持杆311与抵接块332之间,通过转动转动手柄331直至上模座2与下模座1将待加工木板夹持到位即可。

40.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。