1.本发明涉及竹木改性技术领域,具体涉及一种竹木改性剂及其制备方法与应用。

背景技术:

2.地质聚合物是一种含有多种非晶质至半晶质相的三维铝硅酸盐的矿物聚合物,物理形态上呈现三维网络结构,因此其兼具有机聚合物、水泥以及陶瓷的优良性能,表现为早期强度高,收缩率较低,抗冻融性、耐酸碱侵蚀性和耐硫酸盐腐蚀性好等。

3.我国速生竹材及木材资源丰富,但因材质疏松、强度低、尺寸稳定性差、易腐朽等缺点限制了其应用,且原始竹木原料制品阻燃性较差,通常需要进行改性处理。相关技术中的竹木改性剂能够提高木材的强度、阻燃性、耐磨性、耐腐性及尺寸稳定性等性能,但性能提高有限且成本较高;相关技术中采用将地质聚合物涂覆在木材表面增强木材性能,但由于地质聚合物并未进入木材内部,改性效果有限。

4.因此,需要开发一种竹木改性剂,该改性剂的成本低且能有效提升竹木力学性能和耐腐蚀性能。

技术实现要素:

5.为解决现有技术中存在的问题,本发明提供了一种竹木改性剂,该改性剂的成本低且能有效提升竹木力学性能和耐腐蚀性能。

6.本发明还提供了上述竹木改性剂的制备方法。

7.本发明还提供了上述竹木改性剂在制备改性竹木中的应用。

8.本发明第一方面提供了一种竹木改性剂,包括以下制备原料:硅铝原料、激发剂和助剂;

9.所述激发剂包括无机碱和硅酸盐;

10.所述硅酸盐包括硅酸钠和硅酸钾中的至少一种;

11.所述激发剂的模数为1.0~1.5。

12.根据本发明的至少一种实施方式,具备如下有益效果:

13.本发明通过硅铝原料、激发剂和助剂的合理搭配,制得了一种地质聚合物改性剂,该改性剂能够充分进入竹木中,在竹木内部进行内部固着和固化,从而实现对竹木的改性。

14.木材作为生物质材料,其组成(纤维素、半纤维素、木质素)在过高的酸度和碱性改性剂有明显的不利影响,因而需要ph适中的温和改性剂,而硅酸钠模数较重要。

15.根据本发明的一些实施方式,所述助剂包括稳定剂、纳米二氧化硅和硅烷偶联剂。

16.通过纳米二氧化硅的添加,使地质聚合物在激发剂激发后,在一定条件下凝胶固化的速度加快。原因在于:纳米二氧化硅作为内核,表面吸附地质聚合物单体,可以作为基体,直接与地质聚合物单体发生聚合反应,填充木材腔体;地质聚合物单体本身在凝胶固化过程中会聚合,在细胞壁和细胞腔体内聚合,形成无机聚合物,增强细胞壁,填充细胞腔。

17.硅烷偶联剂的作用是在偏高岭土等原料通过激发剂处理后,形成凝胶,并后续聚

合成无机粒子,对这个凝聚后的无机粒子进行表面修饰,赋予有机表面,与木材结合更稳定,也能提供一定的疏水性质,增强抗流失性和吸水、吸湿性。

18.根据本发明的一些实施方式,所述硅铝原料包括偏高岭土、粉煤灰和矿物废渣中的至少一种。

19.根据本发明的一些实施方式,所述稳定剂包括pva(聚乙烯醇)。

20.稳定剂起到稳定纳米二氧化硅的作用,同时还起到对竹木增韧增强的作用。

21.根据本发明的一些实施方式,所述硅铝原料的质量分数为12%~28%。

22.根据本发明的一些实施方式,所述激发剂的质量分数为8%~20%。

23.根据本发明的一些实施方式,所述激发剂的质量分数为10%~15%。

24.根据本发明的一些实施方式,所述稳定剂的质量分数为0.5%~4%。

25.根据本发明的一些实施方式,所述纳米二氧化硅的质量分数为0.5%~2%。

26.根据本发明的一些实施方式,所述硅烷偶联剂的质量分数为5%~20%。

27.根据本发明的一些实施方式,所述纳米二氧化硅的粒径小于1μm。

28.根据本发明的一些实施方式,所述硅烷偶联剂包括kh550。

29.kh550在进入木竹材内部后可以自己缩合,形成纳米级二氧化硅,促进地质聚合物单体的凝聚、缩合和固化;kh550能在添加的纳米二氧化硅及缩合的地质聚合物表面吸附并缩合,形成带氨基的有机表面,与木材细胞结构的有机组分通过氢键结合,相比于无机粒子,地质聚合物与木材结合更稳定,强度更高。

30.本发明第二方面提供了上述竹木改性剂的制备方法,包括以下步骤:

31.将所述稳定剂添加至水中,制得稳定剂溶液;再将所述激发剂、所述硅铝原料、所述纳米二氧化硅和所述硅烷偶联剂依次添加至所述稳定剂溶液中反应4h~12h,即得。

32.根据本发明的一些实施方式,所述反应的搅拌速度为3000r/min~8000r/min。

33.本发明第三方面提供了一种改性竹木,制备原料包括上述的竹木改性剂。

34.本发明第四方面提供了上述改性竹木的制备方法,包括以下步骤:

35.将素材烘干,在真空度-0.1mpa下保持0.5h~1h;再将改性剂添加至所述素材中,加压至0.5mpa~1.2mpa,保持0.5h~5h;制得改性素材;

36.再将所述改性素材用塑料膜包裹后固化,即得;

37.其中,所述素材包括竹材或木材。

38.根据本发明的一些实施方式,所述烘干为将素材烘干至恒重。

39.恒重指连续两次质量之差小于0.01g。

40.根据本发明的一些实施方式,所述塑料膜聚丙烯薄膜或聚乙烯薄膜中的至少一种。

41.根据本发明的一些实施方式,所述固化的温度为40℃~60℃。

42.根据本发明的一些实施方式,所述固化的湿度为60%~80%。

43.根据本发明的一些实施方式,所述固化的时间为3d~7d。

44.根据本发明至少一种实施方式,具备如下有益效果:

45.本发明的竹木改性剂利用地质聚合物和纳米二氧化硅的复配,利用地质聚合物在竹木内部凝胶、固化后形成无机聚合物,利用无机聚合物对细胞腔的填充和覆盖,实现对竹木的改性;纳米二氧化硅作为反应内核,表面吸附地质聚合物单体,加速地质聚合物凝胶反

应;同时直接与地质聚合物单体发生聚合反应,填充木材腔体;进一步提升竹木改性的效果。

具体实施方式

46.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

47.本发明的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

48.木材内部有大量的腔体和孔隙结构,尺寸较小,浓度及粘稠度较高的改性剂在改性过程中易堵塞木材表面的腔体和孔隙;本发明实施方式中基于竹木空间结构特性,通过调整硅铝原料的比例、尺寸、粒径和浓稠度,制备得到了浓度适宜与木材改性用的改性剂,使改性剂充分进入木材内部固着及固化,实现改性的目的。

49.下面详细描述本发明的具体实施例。

50.实施例1

51.本实施例为一种竹木改性剂及其制备方法与应用。

52.本实施例的竹木改性剂由以下重量分数的制备原料组成:

53.12%的(偏高岭土、粉煤灰和矿物废渣三者比例质量比为1:1:1),8%的激发剂(硅酸钠,模数为1),0.5%的pva,1%的纳米二氧化硅(d50为100nm)和10%硅烷偶联剂kh550,其余为水。

54.本实施例的竹木改性剂的制备方法,包括以下步骤:

55.将pva添加至水中,加热(约90℃)溶解,再加入激发剂,最后加入剩余制备原料,高速(5000r/min)混合搅拌10h,得到地质聚合物木材改性剂。

56.本实施例的改性竹木的制备方法,包括以下步骤:

57.s1、浸渍:

58.将杨木烘干至绝干状态(将杨木烘干至恒重),放入浸渍罐中,密封,用真空泵抽罐体内空气,使真空度达到-0.1mpa,保持0.5h,然后关闭真空泵,将制得的竹木改性剂导入浸渍罐中,待罐体内改性剂充满后,加压至0.5mpa,保持1h,加压时间结束后,抽出罐体内改性剂,打开浸渍罐,取出改性材,用聚丙烯薄膜包覆整个改性材,简单密封,防止改性剂挥发逸散。

59.s2、固化:

60.在温度为55℃和湿度为70%的情况下反应14d,制得改性杨木。

61.实施例2

62.本实施例为一种竹木改性剂及其制备方法与应用,与实施例1的差异在于:

63.本实施例的竹木改性剂由以下重量分数的制备原料组成:

64.28%的(偏高岭土、粉煤灰和矿物废渣三者比例质量比为1:1:1),20%的激发剂(硅酸钠,模数为1),4%的pva,0.5%的纳米二氧化硅(d50为100nm),5%的硅烷偶联剂kh550,其余为水。

65.实施例3

66.本实施例为一种竹木改性剂及其制备方法与应用,与实施例1的差异在于:

67.本实施例的竹木改性剂由以下重量分数的制备原料组成:

68.28%的(偏高岭土、粉煤灰和矿物废渣三者比例质量比为1:1:1),8%的激发剂(硅酸钠,模数为1),0.5%的pva,2%的纳米二氧化硅(d50为100nm),20%的硅烷偶联剂kh550,其余为水。

69.实施例4

70.本实施例为一种竹木改性剂及其制备方法与应用,与实施例1的差异在于:

71.本实施例的硅酸钠的模数为1.5。

72.实施例5

73.本实施例为一种竹木改性剂及其制备方法与应用,与实施例1的差异在于:

74.将杨木替换为毛竹。

75.实施例6

76.本实施例为一种竹木改性剂及其制备方法与应用,与实施例2的差异在于:

77.将杨木替换为毛竹。

78.实施例7

79.本实施例为一种竹木改性剂及其制备方法与应用,与实施例3的差异在于:

80.将杨木替换为毛竹。

81.实施例8

82.本实施例为一种竹木改性剂及其制备方法与应用,与实施例4的差异在于:

83.将杨木替换为毛竹。

84.对比例1

85.本对比例为一种竹木改性剂及其制备方法与应用,与实施例1的差异在于:

86.本对比例的竹木改性剂中不添加纳米二氧化硅。

87.对比例2

88.本对比例为一种竹木改性剂及其制备方法与应用,与实施例1的差异在于:

89.本对比例的竹木改性剂中不添加kh550。

90.对比例3

91.本对比例为一种竹木改性剂及其制备方法与应用,与实施例1的差异在于:

92.本对比例的竹木改性剂中硅酸钠的模数为3.0。

93.对比例4

94.本对比例为一种竹木改性剂及其制备方法与应用,与实施例1的差异在于:

95.本对比例的激发剂选用氢氧化钠。

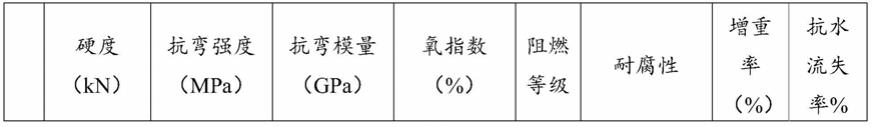

96.实施例1~8和对比例1~4的改性材的性能测试结果如表1所示(表1中杨木空白对照的含义为:未经改性剂处理的杨木;毛竹空白对照的含义为:未经改性剂处理的毛竹):

97.表1实施例1~8和对比例1~4的改性材的性能测试结果

[0098][0099]

[0100][0101]

本发明实施例1与实施例5的差异在于:选用的素材不同(实施例1为杨木,实施例5为竹木);导致其性能差异的原因如下:竹材渗透率较差,同等条件下增重率会低于杨木,其本身力学强度就较高。

[0102]

本发明实施例1与对比例1的差异在于:对比例1中不添加纳米二氧化硅,不添加二氧化硅,地质聚合物在凝胶过程中速度会减慢降低;从而导致力学性能、阻燃性能和耐腐性

能等下降。

[0103]

本发明实施例1与对比例2的差异在于:对比例2中不添加kh550,凝胶后的无机颗粒表面无有机修饰改性影响木竹的疏水性;从而导致力学性能、阻燃性能和耐腐性能等下降。

[0104]

本发明实施例1与对比例3的差异在于:对比例3中硅酸钠的模数为3.0,模式过大,地质聚合物激发状态不够,无法有效形成凝胶状态从而导致力学性能、阻燃性能和耐腐性能等下降。

[0105]

本发明实施例1与对比例4的差异在于:对比例4中激发剂选用氢氧化钠,强碱做激发剂,改性剂碱性过强,在进入木材内部后,会破坏木材细胞壁结构,破坏木材性能。增重率是因为有无机物的填充。

[0106]

综上所述,本发明的竹木改性剂利用地质聚合物和纳米二氧化硅的复配,利用地质聚合物凝胶、固化后形成无机聚合物,利用无机聚合物对细胞腔的填充和覆盖,实现对竹木的改性;纳米二氧化硅作为反应内核,表面吸附地质聚合物单体,加速地质聚合物凝胶反应;同时直接与地质聚合物单体发生聚合反应,填充木材腔体;进一步提升竹木改性的效果。

[0107]

上面结合具体实施方式对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。