1.本发明涉及板材加工技术领域,尤其是指一种板材加工封边系统及其方法。

背景技术:

2.目前,全世界范围内,针对表面包覆贴纸的家具产品,都是采用正反两面贴好纸后,进行裁板下料,再对板材的四边进行封边加工,其生产效率低,产品防潮及美观性差。本发明的封边系统及其方法是通过预封边+包覆+封边工艺,很好的解决了上述问题。

技术实现要素:

3.本发明针对现有技术的问题提供一种板材加工封边系统及其方法,减少了中间的物流环节,效率高;外观统一,密封性好;有效提高工作效率,自动上下料,第一生产线和第二生产线均采用总控方式进行操作控制,自动化程度高,人力成本减少,产生效率高。

4.为了解决上述技术问题,本发明采用如下技术方案:

5.本发明提供的一种板材加工封边系统,包括依次设置的第一生产线和第二生产线;

6.所述第一生产线包括依次设置的第一交错上下料装置、第一双端封边机、转向机、双端铣型设备和第二交错上下料装置;所述转向机用于将板材向前输送并转向;

7.所述第二生产线包括依次设置的第三交错上下料装置、第二双端封边机、数控排钻机以及第四交错上下料装置;

8.所述第一交错上下料装置用于对板材进行上料以及用于对垫板进行下料;

9.所述第二交错上下料装置用于对板材进行下料以及用于对垫板进行上料;

10.所述第三交错上下料装置用于对板材进行上料以及用于对垫板进行下料;

11.所述第二交错上下料装置用于对板材进行下料以及用于对垫板进行上料。

12.其中,所述第一交错上下料装置包括第一中间输送台、第一机器人以及分别位于第一机器人两侧的两个第一上下料组件,两个所述第一上下料组件均包括并列设置的第一板材上料输送台和第一垫板下料输送台;

13.所述第一机器人用于将所述第一板材上料输送台上料的板材移送至第一中间输送台以及用于将第一板材上料输送台上的垫板移送至第一垫板下料输送台,所述第一中间输送台用于将板材输送至所述第一双端封边机。

14.其中,所述第二交错上下料装置包括第二中间输送台、第二机器人以及分别位于第二机器人两侧的两个第二上下料组件,两个所述第二上下料组件均包括并列设置的第一板材下料输送台和第一垫板上料输送台;

15.所述第二中间输送台用于将双端铣型设备送出的板材移送至第二机器人,所述第二机器人用于将所述第二中间输送台上的板材移送至第一板材下料输送台以及用于将第一垫板上料输送台上的垫板移送至第一板材下料输送台上。

16.其中,所述第三交错上下料装置包括第三上下料组件和第三中间输送台;

17.所述第三上下料组件包括第三机器人和并列设置的第二板材上料输送台和第二垫板下料输送台;

18.所述第三机器人用于将所述第二板材上料输送台上料的板材移送至第三中间输送台以及用于将第二板材上料输送台上的垫板移送至第二垫板下料输送台,所述第三中间输送台用于将板材输送至所述第二双端封边机。

19.其中,所述第三上下料组件设置有两个。

20.其中,所述第四交错上下料装置包括第四上下料组件和第四中间输送台;

21.所述第四上下料组件第四机器人和并列设置的第二板材下料输送台和第二垫板上料输送台;

22.所述第四中间输送台用于将数控排钻机送出的板材移送至第四机器人,所述第四机器人用于将所述第四中间输送台上的板材移送至第二板材下料输送台以及用于将第二垫板上料输送台上的垫板移送至第二板材下料输送台上。

23.其中,所述第四上下料组件设置有两个。

24.本发明还提供了一种板材加工封边方法,包括以下步骤:

25.步骤a,在第一生产线中,板材从第一板材上料输送台上料;

26.步骤b,第一机器人将板材从第一板材上料输送台移送至第一中间输送台,同时,第一机器人将板材底部的垫板从第一板材上料输送台移送第一垫板下料输送台进行下料;

27.步骤c,第一中间输送台将板材送入第一双端封边机对板材的两侧长边进行封边加工;

28.步骤d,板材从第一双端封边机进行封边加工后送出至转向机,转向机将板材向前移送并转向90度;

29.步骤e,双端铣型设备对板材转向后的两端进行铣型加工;

30.步骤f,第二中间输送台将板材从双端铣型设备送出至第二机器人,第二机器人将板材从第二中间输送台移送至第一板材下料输送台,同时,第二机器人将第一垫板上料输送台上料的垫板移送第一板材下料输送台上,使板材放置在垫板上;对堆叠完成后的板材和垫板进行下料;

31.步骤g,对板材进行除短边所在面外的其它各面的纸包覆,将板材根据预设要求截短;将板材移送至第二生产线;

32.步骤h,在第二生产线中,第三机器人将板材从第二板材上料输送台移送至第三中间输送台,同时,第三机器人将板材底部的垫板从第二板材上料输送台移送第二垫板下料输送台进行下料;

33.步骤i,第三中间输送台将板材移送至第二双端封边机对板材两端的短边进行封边加工;

34.步骤j,第二双端封边机将封边加工后的板材送出至数控排钻机,数控排钻机对板材进行打孔加工;

35.步骤k,数控排钻机将打孔加工后板材移送至第四中间输送台,第四中间输送台将板材向前移送;

36.步骤l,第四机器人将板材从第四中间输送台移送至第二板材下料输送台,同时,第四机器人将第二垫板上料输送台上料的垫板移送第二板材下料输送台上,使板材放置在

垫板上;

37.步骤m,对堆叠完成后的板材和垫板进行下料。

38.本发明的有益效果:

39.本发明中,由第一生产线进行封纸边加工,减少了中间的物流环节,效率高;除短边所在面外的其它各面的进行纸包覆,外观统一,密封性好;截短后的板材进行短边封边及打孔,加工完成后就是成品,减少了中间的物流环节,效率高;其中,本发明中采用了第一交错上下料装置、第二交错上下料装置、第三交错上下料装置和第四交错上下料装置,有效提高工作效率,自动上下料,第一生产线和第二生产线均采用总控方式进行操作控制,自动化程度高,人力成本减少,产生效率高。

附图说明

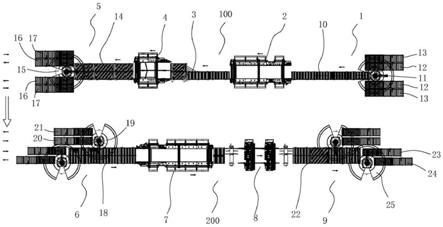

40.图1为本发明的一种板材加工封边系统的结构示意图。

41.在图1中的附图标记包括:

42.100、第一生产线;200、第二生产线;

43.1、第一交错上下料装置;2、第一双端封边机;3、转向机;4、双端铣型设备;5、第二交错上下料装置;6、第三交错上下料装置;7、第二双端封边机;8、数控排钻机;9、第四交错上下料装置;10、第一中间输送台;11、第一机器人;12、第一板材上料输送台;13、第一垫板下料输送台;14、第二中间输送台;15、第二机器人;16、第一板材下料输送台;17、第一垫板上料输送台;18、第三中间输送台;19、第三机器人;20、第二板材上料输送台;21、第二垫板下料输送台;22、第四中间输送台;23、第二板材下料输送台;24、第二垫板上料输送台;25、第四机器人。

具体实施方式

44.为了便于本领域技术人员的理解,下面结合实施例与附图对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。以下结合附图对本发明进行详细的描述。

45.实施例1

46.该实施例提供了一种板材加工封边系统,如图1所示,包括依次设置的第一生产线100和第二生产线200;

47.第一生产线100包括依次设置的第一交错上下料装置1、第一双端封边机2、转向机3、双端铣型设备4和第二交错上下料装置5;转向机3用于将板材向前输送并转向;

48.第二生产线200包括依次设置的第三交错上下料装置6、第二双端封边机7、数控排钻机8以及第四交错上下料装置9;

49.第一交错上下料装置1用于对板材进行上料以及用于对垫板进行下料;

50.第二交错上下料装置5用于对板材进行下料以及用于对垫板进行上料;

51.第三交错上下料装置6用于对板材进行上料以及用于对垫板进行下料;

52.第二交错上下料装置5用于对板材进行下料以及用于对垫板进行上料。

53.本实施例中,第一交错上下料装置1包括第一中间输送台10、第一机器人11以及分别位于第一机器人11两侧的两个第一上下料组件,两个第一上下料组件均包括并列设置的第一板材上料输送台12和第一垫板下料输送台13;

54.第一机器人11用于将第一板材上料输送台12上料的板材移送至第一中间输送台10以及用于将第一板材上料输送台12上的垫板移送至第一垫板下料输送台13,第一中间输送台10用于将板材输送至第一双端封边机2。

55.具体地,上述设置提高了上料效率。

56.本实施例中,第二交错上下料装置5包括第二中间输送台14、第二机器人15以及分别位于第二机器人15两侧的两个第二上下料组件,两个第二上下料组件均包括并列设置的第一板材下料输送台16和第一垫板上料输送台17;

57.第二中间输送台14用于将双端铣型设备4送出的板材移送至第二机器人15,第二机器人15用于将第二中间输送台14上的板材移送至第一板材下料输送台16以及用于将第一垫板上料输送台17上的垫板移送至第一板材下料输送台16上。

58.具体地,上述设置提高了下料效率。

59.本实施例中,第三交错上下料装置6包括第三上下料组件和第三中间输送台18;

60.第三上下料组件包括第三机器人19和并列设置的第二板材上料输送台20和第二垫板下料输送台21;

61.第三机器人19用于将第二板材上料输送台20上料的板材移送至第三中间输送台18以及用于将第二板材上料输送台20上的垫板移送至第二垫板下料输送台21,第三中间输送台18用于将板材输送至第二双端封边机7。

62.本实施例中,第三上下料组件设置有两个。具体地,上述设置有利于提高第二生产线200的上料效率。

63.本实施例中,第四交错上下料装置9包括第四上下料组件和第四中间输送台22;

64.第四上下料组件第四机器人25和并列设置的第二板材下料输送台23和第二垫板上料输送台24;

65.第四中间输送台22用于将数控排钻机8送出的板材移送至第四机器人25,第四机器人25用于将第四中间输送台22上的板材移送至第二板材下料输送台23以及用于将第二垫板上料输送台24上的垫板移送至第二板材下料输送台23上。

66.本实施例中,所述第四上下料组件设置有两个。具体地,上述设置有利于提高第二生产线200的下料效率。

67.具体地,本实施例1的工作流程及其原理:

68.板材从第一板材上料输送台12送入并且上料,由第一机器人11抓取到第一中间输送台10上进行上料,板材被抓取完后,板材底部的垫板由机器人分别抓取到第一垫板下料输送台13上,当其累计到预设数量时,第一垫板下料输送台13将层叠的垫板下料回收;

69.板材从第一中间输送台10移送至第一双端封边机2,第一双端封边机2实现对板材两侧的长边进行铣加工并对长边进行封纸边;然后从第二双端封边机7送出至转向机3,转向机3将板材向前移送并转向90度后,板材送入双端铣型设备4中,对板材两端边铣加工,然后经由第二中间输送台14送出,由第二机器人15抓取堆垛在第一板材下料输送台16上,同时,第二机器人15从第一垫板上料输送台17上的垫板移送至第一板材下料输送台16上,当板材依次堆叠在垫板上达到预设数量后或者达到预设高度后,第一板材下料输送台16将其进行下料;

70.第一生产线100加工好的已将板材的长边封好纸边,并将短边铣加工后的板材送

入包覆生产线(常规加工手段),进行除短边所在面外的其它各面进行纸包覆,包覆完成后,长条形的板材被多片锯设备按要求尺寸进行截短,然后将截短后的板材送入第二生产线200;

71.板材从第二板材上料输送台20送入,由第三机器人19抓取板材到第三中间输送台18上进行上料;板材被抓取完后,其底部的垫板由第三机器人19分别抓取到第二垫板下料输送台21上,当其累积达到一定数量时将垫板下料进行回收;板材进入第二双端封边机7,实现板材两端的短边的铣加工并对短边进行封纸边;板材进入数控排钻机8,进行打孔加工;打完孔后的板材经第四输送台,由第四机器人25抓取堆垛在第二板材下料输送台23上,垫板由第二垫板上料输送台24送入到第四机器人25可抓取它的位置,将板材依次堆叠在垫板上,由第二板材下料输送台23送出下料。

72.本系统中,由第一生产线100进行封纸边加工,减少了中间的物流环节,效率高;除短边所在面外的其它各面的进行纸包覆,外观统一,密封性好;截短后的板材进行短边封边及打孔,加工完成后就是成品,减少了中间的物流环节,效率高;其中,本系统中采用了第一交错上下料装置1、第二交错上下料装置5、第三交错上下料装置6和第四交错上下料装置9,有效提高工作效率,自动上下料,第一生产线100和第二生产线200均采用总控方式进行操作控制,自动化程度高,人力成本减少,产生效率高。

73.本实施例2

74.该实施例2提供了一种板材加工封边方法,包括以下步骤:

75.步骤a,在第一生产线100中,板材从第一板材上料输送台12上料;

76.步骤b,第一机器人11将板材从第一板材上料输送台12移送至第一中间输送台10,同时,第一机器人11将板材底部的垫板从第一板材上料输送台12移送第一垫板下料输送台13进行下料;

77.步骤c,第一中间输送台10将板材送入第一双端封边机2对板材的两侧长边进行封边加工;

78.步骤d,板材从第一双端封边机2进行封边加工后送出至转向机3,转向机3将板材向前移送并转向90度;

79.步骤e,双端铣型设备4对板材转向后的两端进行铣型加工;

80.步骤f,第二中间输送台14将板材从双端铣型设备4送出至第二机器人15,第二机器人15将板材从第二中间输送台14移送至第一板材下料输送台16,同时,第二机器人15将第一垫板上料输送台17上料的垫板移送第一板材下料输送台16上,使板材放置在垫板上;对堆叠完成后的板材和垫板进行下料;

81.步骤g,对板材进行除短边所在面外的其它各面的纸包覆,将板材根据预设要求截短;将板材移送至第二生产线200;

82.步骤h,在第二生产线200中,第三机器人19将板材从第二板材上料输送台20移送至第三中间输送台18,同时,第三机器人19将板材底部的垫板从第二板材上料输送台20移送第二垫板下料输送台21进行下料;

83.步骤i,第三中间输送台18将板材移送至第二双端封边机7对板材两端的短边进行封边加工;

84.步骤j,第二双端封边机7将封边加工后的板材送出至数控排钻机8,数控排钻机8

对板材进行打孔加工;

85.步骤k,数控排钻机8将打孔加工后板材移送至第四中间输送台22,第四中间输送台22将板材向前移送;

86.步骤l,第四机器人25将板材从第四中间输送台22移送至第二板材下料输送台23,同时,第四机器人25将第二垫板上料输送台24上料的垫板移送第二板材下料输送台23上,使板材堆叠在垫板上;

87.步骤m,对堆叠完成后的板材和垫板进行下料。

88.具体地,本方法中,由第一生产线100进行封纸边加工,减少了中间的物流环节,效率高;除短边所在面外的其它各面的进行纸包覆,外观统一,密封性好;截短后的板材进行短边封边及打孔,加工完成后就是成品,减少了中间的物流环节,效率高;其中,本方法中采用了第一交错上下料装置1、第二交错上下料装置5、第三交错上下料装置6和第四交错上下料装置9,有效提高工作效率,自动上下料,第一生产线100和第二生产线200均采用总控方式进行操作控制,自动化程度高,人力成本减少,产生效率高。

89.以上所述,仅是本发明较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明以较佳实施例公开如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当利用上述揭示的技术内容作出些许变更或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明技术是指对以上实施例所作的任何简单修改、等同变化与修饰,均属于本发明技术方案的范围内。