1.本实用新型涉及数控设备技术领域,更具体的说是涉及一种双工位六面钻。

背景技术:

2.六面钻是一种对板材进行钻孔或者是开槽的自动化设备,现有技术中的六面钻为单工位六面钻,在诸多的加工前工序和加工工序,只能加工一张板材,同时加工前通过定位气缸定位,在加工工序多的情况下,导致加工效率相对双工位六面钻较低。

3.如若同时开始两台单工位六面钻加工效率方面是相对于双工位六面钻的加工效率,效率相近,但是加工成本和机械成本过高。

技术实现要素:

4.有鉴于此,本实用新型提供了一种双工位六面钻。

5.为了实现上述目的,本实用新型采用如下技术方案:双工位六面钻,包括:机架,作为设备的载体;

6.传输机构,包括:上料工段、加工工段以及出料工段;

7.上机头组件、下机头组件,上机头组件、下机头组件于加工工段上下分布设置,对板材的正面及背面进行开孔、开槽;

8.夹手机构,安装于上料工段,并将板材传输至加工工段;

9.放板平台,安装于加工工段,提供板材加工时的支撑平面以及具有定位机构,对板材进行定位;

10.侧靠组件,安装于加工工段,从侧面对板材进行侧方位定位。

11.进一步的技术方案中,所述的机架上设置有双工位,每一工位分别设置有所述的传输机构、上机头组件、下机头组件、夹手机构、放板平台及侧靠组件。

12.进一步的技术方案中,所述的机架包括:底架、设置于加工工段上的若干侧板或防护门、分布于传输机构的传输路线上的支撑架以及,用于上机头组件及下机头组件安装并移动的横向轨道和/或竖向轨道;所述的机架上对应于加工工段设置为箱式或柜式结构。

13.进一步的技术方案中,所述的支撑架上设置有滑轨,所述的夹手机构沿滑轨移动,于上料工段、加工工段以及出料工段往复移动。

14.进一步的技术方案中,所述的夹手机构包括:夹手安装支架、夹手移动电机、夹手气缸以及夹头;夹手安装支架装配于机架的支撑架上,夹手安装支架通过滑块安装于支撑架的滑轨上,夹手移动电机的输出轴设置有齿轮,支撑架上设置有齿条;齿轮与齿条齿合传动;夹头包括:上夹板及下夹板,夹手气缸连接于上夹板或下夹板,驱动夹头开闭对板材夹持。

15.进一步的技术方案中,所述的下机头组件包括:下机头安装支架、下钻包、下主轴、下机头横向电机及下机头竖向电机;下机头横向电机的输出轴设置有齿轮,通过与机架上对应的齿条齿合,带动下机头组件左右移动;下钻包通过一w轴挂板安装于下机头安装支架

的竖向滑轨上,并通过下机头竖向电机带动上下移动;下主轴连接有一超薄气缸,超薄气缸提供下主轴竖向升降的动力;下主轴通过下主轴挂板安装于下机头安装支架,下主轴挂板上设置有竖向滑轨,下主轴通过滑块组件安装于竖向滑轨上,并通过下主轴伺服电机驱动上下移动。

16.进一步的技术方案中,还包括:下主轴吸组件和下钻包吸尘组件,下主轴吸组件收集下主轴加工时产生的木屑;下钻包吸尘组件收集下钻包加工时产生的木屑。

17.进一步的技术方案中,所述的上机头组件包括:上机头安装支架、上钻包、上主轴、主轴压板、上机头横向电机及上机头竖向电机;上机头横向电机的输出轴设置有齿轮,通过与机架上对应的齿条齿合,带动上机头组件左右移动;上钻包通过一z轴挂板安装于上机头安装支架的竖向滑轨上,并通过上机头竖向电机带动上下移动;上主轴通过上主轴挂板安装于上机头安装支架,上主轴挂板上设置有竖向滑轨,上主轴通过滑块组件安装于竖向滑轨上,并通过上主轴伺服电机驱动上下移动;主轴压板通过压板气缸辅助压紧于板材。

18.进一步的技术方案中,所述的侧靠组件包括:侧靠电机以及侧靠板组件,侧靠电机的输出轴设置有齿轮,与机架上对应的齿条齿合,侧靠电机驱动侧靠板组件在水平面上垂直于板材的传输方向移动,对板材进行侧方位定位。

19.进一步的技术方案中,还包括:电箱组件及人机交互系统;所述的传输机构、上机头组件、下机头组件、夹手机构及侧靠组件中的一个或多个上设置有传感器或光电盒子。

20.经由上述的技术方案可知,与现有技术相比,本实用新型具有以下有益技术效果:

21.1、本机设计有两个加工工位,一个系统操作两个工位,可以同时加工两块板材;可以在一个工位加工板材时,另一个工位可以同时进行加工前的扫码、定位等工序;.可用以双上钻包和双下钻包同时加工一张板材;采用双上机头和双下机头结构,对于一般的单工位六面钻,效率方面可提高50%;

22.2、本机采用人机界面数字化控制,可设定多种功能及操作参数,利于作业数据化及标准化、人性化;本机的加工工段为柜式或箱式结构,同时设置有视察窗或机门,机门上设左右限位开关,周密防护操作者的人身安全;

23.3、本机的加工精度高、可重复定位,相对于传统的设备,加工速度更快、更精准,效果更好;

24.本实用新型的其余有益效果,于具体实施方式中体现。

附图说明

25.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

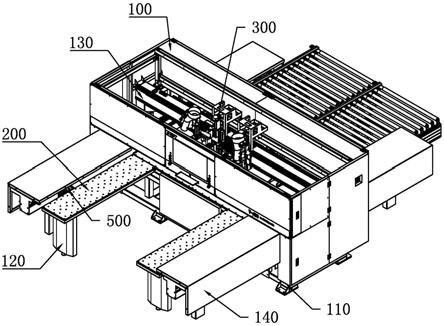

26.图1为本实用新型的结构示意图;

27.图2为本实用新型的样式角度示意;

28.图3为本实用新型中上机头组件的爆炸图;

29.图4为本实用新型中下机头组件的爆炸图;

30.图5为本实用新型中夹手机构的爆炸图;

31.图6为本实用新型中放板平台的爆炸图;

32.图7为本实用新型中侧靠组件的爆炸图。

具体实施方式

33.现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

34.本技术的描述中,需要理解的是,术语“纵向”、“径向”、“长度”、“宽度”、“厚度”、“上”、“下”、“左”、“右”、“前”、“后”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。在本技术的描述中,除非另有说明,“多个”的含义是两个或两个以上。

35.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

36.双工位六面钻,请参阅图1-2所示,包括:机架100、传输机构200、上机头组件300、下机头组件400、夹手机构500、放置平台600、侧靠组件700、电箱组件800及人机交互系统900。

37.本实用新型的双工位六面钻为双工位设置的,一次可以同时加工两块板材,所述的机架100上设置有双工位,每一工位分别设置有所述的传输机构2000、上机头组件300、下机头组件400、夹手机构500、放板平台600及侧靠组件700,相对于传统的单工位的加工床,能够提高50%的工作效率。

38.机架100:

39.作为整个设备的载体,机架100包括:底架110、设置于加工工段220上的若干侧板或防护门、分布于传输机构200的传输路线上的支撑架120以及,用于上机头组件300及下机头组件400安装并移动的横向轨道130和/或竖向轨道;

40.底架110为框架式的结构,采用高硬度的金属制成,而支撑架120是与底架110垂直的,底架110主要是用于加工工段220的各个部件之间的支撑,而支撑架120主要是用于传输机构200的安装以及支撑;机架100对应于加工工段220为柜式或者是箱式机构,同时底部具有传输开口,便于板材的进入;采用柜式或者箱式结构能够对加工时各个部件的保护,同时也能够防止加工时误伤操作者以及便于木屑的收集;

41.机架100对应加工工段220采用柜式结构,且于柜门上可以设置有观察窗;机架100的具体形状以及结构可以有不同的变换,其总体功能还是其支撑的作用,供其他的部件安装集成为一整机设备。

42.所述的机架100的柜门上设左右限位开关,限位开关可以设置为开门时自动停机,周密防护操作者的人身安全。

43.所述的机架上设置有横向轨道130,上机头组件300是安装于横向轨道130上可以

左右移动的。

44.所述的支撑架120上设置有滑轨,夹手机构500沿滑轨移动,于上料工段210、加工工段220以及出料工段230往复移动,进行板材的运送。

45.机架100上双工位设置,且两个工位之间是左右分布的,而传输机构200的传输方向为前后传输的,能够有效地节省空间,避免设备的长度过长。

46.传输机构200:

47.传输机构200包括:上料工段210、加工工段220以及出料工段230,上料工段210是用于板材加工前的运输,并将板材通过夹手机构500运输至加工工段220,出料工段230是用于运输已经加工的板材;

48.在上料工段210和出料工段230上分别设置有机床钣金主体,机床钣金主体具有140,机床钣金主体140由钢结构拼接或者焊接构成的,上料工段210设置有传输平台,而出料工段230设置有出料辊台;

49.简单地说,传输机构200是板材移动传输过程中所经过的路径,其可以是通过转辊结构构成的,也可以是通过支撑平面的结构构成的,在自动化机械领域中,很多的传输平台都是通过支撑平面的结构构成,但要求支撑平面结构为高硬度的板材构成的。

50.所述的夹手机构500是对应于传输结构200安装的,将板材从上料工段210、加工工段220以及出料工段230之间运输。

51.所述的传输机构200上还可以增加有测量机构,用于测量加工板材的长度,通过对板材长度的测量,决定加工开槽、打孔的数量以及工艺;另外,还可以是通过扫码枪扫码的方式,检测板材大小,可能是在二维码上录入有板材的长宽度信息,而扫码获取了信息后传输至人际交互系统900,然后人际交互系统900按照所设定的程序,决定加工开槽、打孔的数量以及工艺;人机交互系统900是如何分配开槽、打工数量及工艺的,不在保护范围内。

52.夹手机构500:

53.请参阅图5所示,所述的夹手机构500包括:夹手安装支架510、夹手移动电机520、夹手气缸530以及夹头540,整个夹手机构500是通过夹手安装支架510装配于支撑架120的,夹手安装支架510是其载体的作用,其形状不限,采用金属材质构成;具体是夹手安装支架510通过滑块安装于支撑架120的滑轨上,使夹手机构500可以在上料工段210、加工工段220以及出料工段230之间往复移动运输板材。

54.所述的夹手移动电机520包括:伺服电机521、减速机522以及电机齿轮523,支撑架120上设置有齿条,电机齿轮523与齿条齿合传动;带动整个夹手机构500移动;

55.所述的夹手安装支架510上设置有竖向滑轨;所述的夹头540包括:上夹板541及下夹板542,夹手气缸530连接于上夹板541或下夹板542,驱动夹头540开闭对板材夹持;本实施例中,可以是下夹板542固定安装于夹手安装支架510,上夹板541通过滑块安装于夹手安装支架510的竖向滑轨,然后通过夹手气缸530驱动上夹板541上下移动,与下夹板542对板材形成夹持;所述的上夹板541和下夹板542上下分布,且其相对应的表面设置有胶块,通过胶块实现更良好的夹紧板块,同时保护板材,避免刮花。

56.所述的夹头540上安装有偏心轴543,偏心轴543调节板材靠近夹头540夹紧时的直线度,这里的直线方向是指左右方向,防止板材放置不到位。

57.所述的夹手机构500上可以设定有电磁阀、传感器、光电盒等元器件,起探测的作

用,一般的自动化设备中均设置有,能够保证设备的自动化运行;如当检测到板材已经正确放入,然后夹手气缸530驱动夹头540闭合,夹手移动电机520运行,带动板材移动;此过程中,也是需要采用传感器的。

58.上机头组件300:

59.请参阅图3所示,,所述的上机头组件300包括:上机头安装支架310、上钻包320、上主轴330、主轴压板340、上机头横向电机350及上机头竖向电机360。

60.整个上机头组件300是通过上机头安装支架310装配于机架100的横向轨道130上,上机头横向电机350的输出轴设置有齿轮,通过与机架100的横向轨道130上对应的齿条齿合,带动上机头组件300左右移动;

61.上机头安装支架310具有一机头大挂板311以及一挂板支架312,通过机头大挂板311通过滑块安装于横向轨道130的滑轨上;横向轨道130上平行于滑轨设置有齿条,与上机头横向电机350输出轴的齿轮齿合连接,带动上机头安装支架310沿横向轨道130移动;

62.所述的上钻包320安装于上机头安装支架310,上钻包320设置有多个钻刀以及钻包压板,钻包压板321是在上钻包320工作时,压紧板材,保证加工精度的;

63.上钻包320为主要的工作工具,可以进行打孔以及一些特殊加工工艺使用。

64.上钻包320通过一z轴挂板322安装于上机头安装支架310的竖向滑轨313上,并通过上机头竖向电机360带动上下移动;

65.上主轴330主要是进行拉槽、打孔使用的,上主轴330通过上主轴挂板331安装于上机头安装支架310,上主轴挂板331上设置有竖向滑轨332,上主轴330通过滑块组件安装于竖向滑轨332上,并通过上主轴伺服电机驱动上下移动;主轴压板340通过压板气缸辅助压紧于板材。

66.所述的上机头组件300还设置有12位电磁阀组、5位电磁阀、行程开关,12位电磁阀组是用于控制上钻包320的运动信号;5位电磁阀用于控制上主轴330的刀头以及主轴压板335的运动信号,行程开关是用于控制上机头组件300的运行。

67.所述的上钻包320上可以设置有不同型号的钻头,用于开不同孔径或者形状的孔。

68.所述的上机头组件300还包括:上主轴吸组件370和上钻包吸尘组件380,上主轴吸组件370收集上主轴330加工时产生的木屑;上钻包吸尘组件380收集上钻包320加工时产生的木屑,有效地保持环境,减少灰尘;

69.上主轴吸组件370和上钻包吸尘组件380均是与外部的抽气/抽风装置连接的。

70.上述上机头组件300运行时,接收人机交互系统900所发送的信号,然后控制各个部件的运行,如:通过上机头横向电机350调节上机头组件300运行到指定的位置后,上钻包320由上机头竖向电机360驱动下移,对木板进行钻孔动作;或者是通过上机头横向电机350调节上机头组件300运行到指定的位置后,上主轴330由上主轴伺服电机控制运行,进行开槽动作。

71.另外,申请人曾申请了cn210233333u数控六面钻的上钻刀包结构,上述的上机头组件300与cn210233333u的原理近似,当然,上述的上机头组件300也可以整体替换为上述cn210233333u的结构。

72.下机头组件400:

73.请参阅图4所示,所述的下机头组件400包括:下机头安装支架410、下钻包420、下

主轴430、下机头横向电机440及下机头竖向电机450。

74.所述的下机头横向电机440的输出轴设置有齿轮441,下机头横向电机440安装于下机头安装支架410上,齿轮441通过与机架100上对应的齿条齿合,带动下机头组件400左右移动;

75.所述的下钻包420通过一w轴挂板421安装于下机头安装支架410的竖向滑轨上,并通过下机头竖向电机450带动上下移动;

76.所述的下主轴430连接有一超薄气缸431,超薄气缸431提供下主轴430竖向升降的动力;下主轴430通过下主轴挂板432安装于下机头安装支架410,下主轴挂板432上设置有竖向滑轨,下主轴430通过滑块组件安装于竖向滑轨上,并通过下主轴伺服电机433驱动上下移动。

77.所述的下钻包420上设置有多个钻头,下钻包420是用于开孔使用,下主轴430是用于开槽或开孔使用的;

78.下机头组件400还包括:下主轴吸组件460和下钻包吸尘组件470,下主轴吸组件460收集下主轴430加工时产生的木屑;下钻包吸尘组件470收集下钻包420加工时产生的木屑,减少车间内的灰尘,同时保护刀具。

79.所述的下机头组件400也可以安装有:电磁阀:控制下主轴的运行;10位阀导:控制下钻包的运行;以及行程开关。

80.使用时,下机头组件400根据人机交互系统900发出的信号,然后控制各个部件的运行,如:通过下机头横向电机440调节下机头组件400运行到指定的位置后,下钻包420由下机头竖向电机450驱动下移,对木板进行钻孔动作;或者是通过下机头横向电机440调节下机头组件400运行到指定的位置后,下主轴430由下主轴伺服电机433控制运行,进行开孔/开槽动作。

81.另外,申请人曾申请了cn210361703u数控六面钻的下钻刀包结构数控六面钻的上钻刀包结构,上述的下机头组件400与cn210361703u的原理近似,当然,上述的下机头组件400也可以整体替换为上述cn210361703u的结构。

82.放置平台600:

83.请参阅图6所示,所述的放置平台600垂直于板材的传输方向设置,并安装于加工工段220中,对板材进行支撑;加工工段220由于可以对板材的正面以及背面进行加工,那么在加工工段220应当是上下贯通设置的,方可对板材的正面以及背面进行加,而放置平台600是设置是为了能够对板材的边缘进行支撑;

84.所述的放置平台600包括:台面610以及定位气缸620,台面610是用于板材放置的,而定位气缸620则是加工时,对板材进行定位。

85.侧靠组件700:

86.请参阅图7所示,所述的侧靠组件700包括:侧靠电机710以及侧靠板组件720,侧靠电机720的输出轴设置有齿轮,与机架100上对应的齿条齿合,侧靠电机710驱动侧靠板组件720在水平面上垂直于板材的传输方向移动,对板材进行侧方位定位。

87.所述的侧靠板组件720包括:安装板710以及定位板720,安装板710上设置有滑块,是用于安装板710对应安在于机架100的滑轨上的,而定位板720是用于抵靠于板材的侧板进行定位的。

88.下面进一步说明本实用新型的使用:

89.首先,板材在加工前,已经进行了贴码,二维码上记录有板材的信息,包括但不限于长度、宽度厚度信息等信息,板材在加工前,通过扫描枪扫码,读取二维码信息,获取版权的信息,扫描枪是与人机交互系统900连接的,通过人机交互系统900自动分析开孔的数量以及开槽长度;或者,板材加工前,直接设定人机交互系统900的参数,按照既定的参数进行加工亦可。

90.接着,将板材放置于传输机构200的上料工段210,板材定位,通过夹手机构500的夹头540夹紧板材后,通过夹手移动电机520驱动夹手机构500向加工工段220移动,将板材输送至加工工段220后,夹手机构500可以复位;

91.然后,侧靠组件500向板材移动,对板材进行侧定位;

92.最后,上机头组件300或下机头组件400根据设定的参数进行钻孔、开槽。

93.加工完毕后,板材送入出料工段230。

94.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。