1.本发明涉及一种用于拼方机的防倒机构及立式拼方机,属于板材加工技术领域。

背景技术:

2.伴随经济在不断的发展,人们的生活水平也是在不断的提升,人们对住房环境的要求变得越来越高,具备优良性能的木结构房屋变得越来越引发人们的高度重视

。

木结构房屋采用绿色环保型建筑材料,使房屋建筑耐用性更强、结构更安全可靠,具备优良的抗震、防火、隔热、隔音性能,是一种高效环保型绿色节能建筑体系。

3.梁柱是木构件作为基本的结构骨架,需要将要求规格方形梁柱作为木结构房屋的主要支撑,要求规格的梁柱很难直接有符合要求的木材加工而成,就需要通过小规格的板材涂胶拼接压合而成,其加工主要涉及涂胶、拼板、压合胶固化等主要工序。现有的存在用于加工木梁的拼方机,具体是将板材排列放置在侧支架上,板材上涂胶,侧支架在翻转机构作用下翻转,随着侧支架的翻转,排列的板材慢慢靠近立支架,直到侧支架呈竖直状态,此时原排列的板材呈一层层码垛整齐,然后通过拼方机的压板机构作用于码垛的板材,从而实现将多层板材压合成需要规格的方形梁柱。

4.尽管拼方机满足了木耳结构房屋骨架的要求,提高了拼板效率,但是多个板材在翻转过程其远离侧支架的一侧由于没有辅助支撑,在侧支架翻转过程,翻转角度小时,由于板材自重,板材不会发生移动;随着翻转角度的增加,原排列整体的板材随着侧支架的翻转会出现移动,处于高处的板材在翻转过程会出现掉落,不仅会影响拼板质量及效率,而且严重时会影响拼方机的使用寿命。

技术实现要素:

5.本发明针对现有技术存在的不足,提供一种结构简单,可以柔性支撑拼方机中翻转的板材,保证翻转过程板材整齐排列且稳定的用于拼方机的防倒机构及立式拼方机。

6.本发明解决上述技术问题的技术方案如下:一种用于拼方机的防倒机构,包括防倒杆及用于防倒杆动作的防倒驱动缸,所述防倒驱动缸的活塞杆与所述防倒杆铰接。

7.本发明的有益效果是:在拼方机上的板材翻转过程,防倒驱动缸的活塞杆动作,防倒杆朝向板材上料方向动作,防倒杆的下部会先接触靠近拼方机翻转支点的板材,防倒杆与活塞杆铰接,下部的板材作用于防倒杆的下部,板材作用于防倒杆,随着板材继续翻转,防倒杆倾斜其外表面能作用于翻转的板材侧面,起到支撑板材的侧面或对板材侧面进行限位的目的,保证板材在翻转过程能稳定的在拼方机的料架上,防倒驱动缸动作配合板材的继续翻转控制防倒杆与板材同步复位,防倒杆与防倒驱动缸之间的铰接则对翻转的多个板材的侧面的柔性支撑,防倒杆的作用面能保持作用于或支撑于层叠的板材侧面的状态,直至板材层层码垛整齐。本发明结构简单,操作方便,能对翻转的板材进行柔性整理,避免翻转过程板材移动甚至倾倒,从而保证翻转过程板材的稳定性,且整理过程不妨碍或阻碍拼方机的动作,不仅提高拼方机拼板压合效率,而且提高了拼方机所加工梁柱的质量。

8.在上述技术方案的基础上,本发明还可以做如下改进。

9.进一步的,还包括设置在所述防倒驱动缸与防倒杆之间的转杆,所述转杆的上部设有吊轴。

10.采用上述进一步方案的有益效果是,防倒杆直接与驱动缸的活塞铰接尽管可以起到柔性支撑翻转的板材的作用,但是防倒杆的重量由防倒驱动缸承担,防倒驱动缸的活塞杆径向受力,长时间防倒会影响防倒驱动缸的使用寿命,故设置了转杆,转杆的上部通过吊轴作为该防倒机构的吊装点,通过转杆来承载防倒杆的重量,减少防倒驱动缸的径向受力,此外,通过转杆还可以对防倒杆的摆动进行限位,避免防倒杆摆动幅度过大,影响防倒支撑效率。

11.进一步的,所述转杆与所述防倒驱动缸的活塞杆铰接,所述转杆与所述防倒杆铰接。

12.采用上述进一步方案的有益效果是,转杆在防倒驱动杆的作用下摆动推动防倒杆,防倒杆与转杆铰接可柔性接触并支撑翻转的多个板材侧面,保证板材翻转过程的稳定性。

13.进一步的,所述防倒杆的下部设有配重。

14.采用上述进一步方案的有益效果是,可在防倒杆的下部设置配重块,配重块能增加防倒杆下部的重量,使得防倒杆自由状态下能保持竖向状态,同时在防倒杆的下部受到板材的作用力时能避免防倒杆过渡摆动,使得防倒杆能快速贴合支撑叠放的板材的侧面,提高拼板压合效率。

15.进一步的,所述防倒杆与所述转杆之间和/或所述转杆与所述防倒驱动缸的活塞杆之间通过销轴连接。

16.采用上述进一步方案的有益效果是,防倒杆与转杆及转杆与防倒驱动缸之间通过销轴连接方便,便于维护。

17.进一步的,所述防倒杆上设有防倒杆耳板,所述转杆上设有转杆耳板,所述防倒杆耳板与所述转杆耳板通过所述销轴连接。

18.采用上述进一步方案的有益效果是,为了便于防倒杆与转杆之间的铰接,故设置了铰接耳板,销轴安装更加方便快捷。

19.进一步的,所述防倒杆的上部靠近所述转杆的表面处设有斜面。

20.采用上述进一步方案的有益效果是,通过防倒杆的上部斜面能与转杆更加贴合,实现转杆对防倒杆的稳定支撑,同时满足防倒杆竖向状态的要求。

21.进一步的,还包括用于控制所述防倒驱动缸动作的电磁阀及安全阀。

22.采用上述进一步方案的有益效果是,防倒驱动缸采用气缸,气缸上配备了翻转的板材作用于防倒杆使得防倒驱动缸复位的电磁阀及安全阀。尽管可以通过控制防倒驱动缸的活塞杆收缩来控制防倒杆的复位,但是通过驱动缸控制,防倒杆复位与翻转的板材的侧面的同步性不是很高,当然即便是不同步,同时可以对板材进行限位,避免高处板材的移动。待加工木梁开始翻转时,电磁阀带电,防倒驱动缸的气缸杆伸出,带动防倒杆推出,板材在翻转到一定的角度时,防倒杆会与木梁接触,因为木梁翻转是液压驱动,驱动力远大于防倒气缸的气压驱动的防倒杆,木梁继续翻转时,防倒杆会被推回,气缸被动压回,多余的气体能通过气路中的安全阀排出,木梁翻转到位后,电磁阀断电,气缸气路换向,气缸主动收

回,防倒杆与木梁分离。防倒力的大小与气缸的缸径和安全阀的排气压力决定。安全阀与电磁阀的配合能进一步保证防倒杆与板材的翻转同步性,板材翻转更加稳定,不易晃动或移动。

23.进一步的,所述缸固定座上设有安装孔;或者所述缸固定座上还设有缸固定板,所述缸固定板上设有安装孔。

24.采用上述进一步方案的有益效果是,缸固定座上有安装孔可以通过缸固定座实现对防倒驱动缸的安装定位,为了便于安装缸固定座上可伸出缸固定板,通过缸固定板与拼方机的机架连接更加方便,更加便于防倒机构的安装定位。

25.本发明还涉及一种立式拼方机,包括机架、设置在机架上的上料翻转机构及压板机构,包括如上所述的至少一个防倒机构,所述防倒驱动缸的缸体安装在所述机架上。

26.本发明的有益效果是:防倒机构均匀分布在机架的立架之间,防倒驱动缸安装在立架上,在拼方机上的板材翻转过程,防倒杆与防倒驱动缸的活塞杆铰接,防倒杆的作用面能作用于翻转的板材侧面,起到支撑板材的侧面或对板材侧面进行限位的目的,保证拼方机的多个板材能稳定的翻转,直至板材层层码垛整齐等待压板机构进行压合即可。本发明结构简单,操作方便,能对翻转的板材进行柔性整理,保证翻转过程拼板的稳定性,且整理过程不妨碍或阻碍拼方机的动作,不仅提高拼方机拼板压合效率,而且提高了拼方机所加工梁柱的质量。

27.进一步的,所述防倒机构的吊轴可转动的安装在所述机架上,所述吊轴与转杆同步转动,或者所述防倒机构的吊轴固定设置在所述机架上,所述转杆可转动的设置在所述吊轴上。

28.采用上述进一步方案的有益效果是,吊轴可固定的或转动的设置在立架之间,通过吊轴实现防倒机构的安装,具体可以是防倒杆上有吊轴连接的套筒,防倒杆的套筒与吊轴键连接,吊轴的两端分别通过轴承座与立架连接,也可是是套筒套装在吊轴外侧,吊轴的两端与立架固定连接,同样可以实现对转杆的吊装支撑。

29.进一步的,所述上料翻转机构包括料架及用于驱动料架翻转的料架驱动缸,所述料架与所述机架铰接,所述料架包括用于支撑板材底部的底板及用于支撑板材一侧的侧板,所述底板与侧板之间形成容纳板材的空间,所述压板机构包括主压板、主压驱动缸、侧压板及侧压驱动缸,所述侧压板作用于板材的侧面。

30.采用上述进一步方案的有益效果是,将一块块板材放置在水平放置的料架上,料架驱动缸的缸体安装在机架上,其活塞杆与料架铰接,驱动料架翻转,多个板材有底板及侧板支撑,防倒杆在防倒驱动缸的作用下伸出作用于翻转中的板材,对板材的另一侧进行限位支撑,直至料架由水平翻转至竖直方向,板材翻转到位,无需防倒机构作用,之后就是压合,主要是通过主压板及侧压板对多个板材从上和/或下及侧面对板材施压进行压合,主压板设置在机架的上部作用于堆叠板材的顶部,和/或主压板设置在机架的下部,作用于堆叠的板材的底部,侧压板设于立架或料架之间之间,作用于板材的侧面,压合胶固化后形成所需要规格的梁柱材料。

附图说明

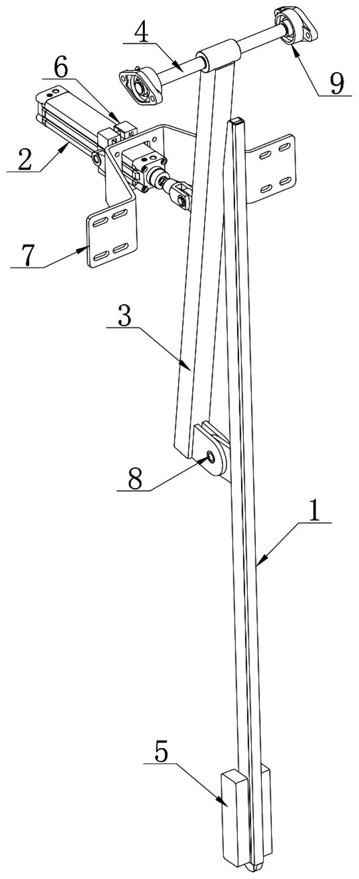

31.图1为本发明防倒机构的结构示意图;

32.图2为本发明防倒机构另一个视角的结构示意图;

33.图3为本发明拼方机的主视结构示意图;

34.图4为本发明拼方机的后视结构示意图;

35.图5为图4中沿a

‑

a方向的剖面结构示意图;

36.图6为本发明拼方机的右视结构示意图;

37.图7为本发明拼方机的俯视结构示意图;

38.图8为本发明防倒驱动缸的控制结构示意图;

39.图中,1、防倒杆;101、斜面;2、防倒驱动缸;3、转杆;4、吊轴;5、配重;6、缸固定座;7、缸固定板;8、销轴;9、轴承;10、机架;11、料架;110、底板;111、侧板;12、料架驱动缸;13、主压驱动缸;14、侧压驱动缸;15、电磁阀;16、安全阀;17、调压阀;18、三通;19、气路。

具体实施方式

40.以下结合实例对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

41.如图1和图2所示,一种用于拼方机的防倒机构,包括防倒杆1及用于防倒杆动作的防倒驱动缸2,所述防倒驱动缸的活塞杆与所述防倒杆铰接。防倒驱动缸采用气缸。防倒驱动缸2的缸体上有缸固定座6,可通过缸固定座进行安装定位。

42.还包括设置在所述防倒驱动缸与防倒杆之间的转杆3,所述转杆3的上部设有吊轴4。防倒杆直接与驱动缸的活塞铰接尽管可以起到柔性支撑翻转的板材的作用,但是防倒杆的重量由防倒驱动缸承担,防倒驱动缸的活塞杆径向受力,长时间防倒会影响防倒驱动缸的使用寿命,故设置了转杆,转杆的上部通过吊轴作为该防倒机构的吊装点,通过转杆来承载防倒杆的重量,减少防倒驱动缸的径向受力,此外,通过转杆还可以对防倒杆的摆动进行限位,避免防倒杆摆动幅度过大,影响防倒支撑效率。

43.所述转杆与所述防倒驱动缸的活塞杆铰接,所述转杆与所述防倒杆铰接。转杆在防倒驱动杆的作用下摆动推动防倒杆,防倒杆与转杆铰接可柔性接触并支撑翻转的多个板材侧面,保证板材翻转过程的稳定性。

44.所述防倒杆的下部设有配重5。可在防倒杆的下部设置配重块,配重块能增加防倒杆下部的重量,使得防倒杆自由状态下能保持竖向状态,同时在防倒杆的下部受到板材的作用力时能避免防倒杆过渡摆动,使得防倒杆能快速贴合支撑叠放的板材的侧面,提高拼板压合效率。

45.所述防倒杆与所述转杆之间和/或所述转杆与所述防倒驱动缸的活塞杆之间通过销轴8连接。防倒杆与转杆及转杆与防倒驱动缸之间通过销轴连接方便,便于维护。

46.所述防倒杆上设有防倒杆耳板,所述转杆上设有转杆耳板,所述防倒杆耳板与所述转杆耳板通过所述销轴连接。为了便于防倒杆与转杆之间的铰接,故设置了铰接耳板,销轴安装更加方便快捷。

47.所述防倒杆的上部靠近所述转杆的表面处设有斜面101。通过防倒杆的上部斜面能与转杆更加贴合,实现转杆对防倒杆的稳定支撑,同时满足防倒杆竖向状态的要求。

48.还包括用于控制所述防倒驱动缸动作的电磁阀及安全阀。如图8所示,防倒驱动缸采用气缸,尽管可以通过控制防倒驱动缸的活塞杆收缩来控制防倒杆的复位,但是通过驱

动缸控制,防倒杆复位与翻转的板材的侧面的同步性不是很高,当然即便是不同步,同时可以对板材进行限位,避免高处板材的移动。待加工木梁开始翻转时,电磁阀带电,防倒驱动缸的气缸杆伸出,带动防倒杆推出,板材在翻转到一定的角度时,防倒杆会与木梁接触,因为木梁翻转是液压驱动,驱动力远大于防倒气缸的气压驱动的防倒杆,木梁继续翻转时,防倒杆会被推回,气缸被动压回,多余的气体能通过气路中的安全阀排出,木梁翻转到位后,电磁阀断电,气缸气路换向,气缸主动收回,防倒杆与木梁分离。防倒力的大小与气缸的缸径和安全阀的排气压力决定。安全阀与电磁阀的配合能进一步保证防倒杆与板材的翻转同步性,板材翻转更加稳定,不易晃动或移动。

49.所述缸固定座6上设有安装孔;或者所述缸固定座上还设有缸固定板7,所述缸固定板上设有安装孔。缸固定座上有安装孔可以通过缸固定座实现对防倒驱动缸的安装定位,为了便于安装缸固定座上可伸出缸固定板,通过缸固定板与拼方机的机架连接更加方便,更加便于防倒机构的安装定位。

50.如图3

‑

图8所示,本发明还涉及一种立式拼方机,包括机架10、设置在机架上的上料翻转机构及压板机构,包括如上所述的至少一个防倒机构,所述防倒驱动缸的缸体安装在所述机架上。

51.所述防倒机构的吊轴可转动的安装在所述机架上,所述吊轴与转杆同步转动,或者所述防倒机构的吊轴固定设置在所述机架上,所述转杆可转动的设置在所述吊轴上。吊轴可固定的或转动的设置在立架之间,通过吊轴实现防倒机构的安装,具体可以是防倒杆上有吊轴连接的套筒,防倒杆的套筒与吊轴键连接,吊轴的两端分别通过轴承座或带座轴承与立架连接,也可是是套筒套装在吊轴外侧,吊轴的两端与立架固定连接,同样可以实现对转杆的吊装支撑。

52.所述上料翻转机构包括料架11及用于驱动料架翻转的料架驱动缸12,所述料架与所述机架铰接,所述料架包括用于支撑板材底部的底板110及用于支撑板材一侧的侧板111,所述底板与侧板之间形成容纳板材的空间,所述压板机构包括主压板13、主压驱动缸14、侧压板15及侧压驱动缸,所述侧压板作用于板材的侧面。将一块块板材放置在水平放置的料架上,料架驱动缸的缸体安装在机架上,其活塞杆与料架铰接,驱动料架翻转,多个板材有底板及侧板支撑,防倒杆在防倒驱动缸的作用下伸出作用于翻转中的板材,对板材的另一侧进行限位支撑,直至料架由水平翻转至竖直方向,板材翻转到位,无需防倒机构作用,之后就是压合,主要是通过主压板及侧压板对多个板材从上和/或下及侧面对板材施压进行压合,主压板设置在机架的上部作用于堆叠板材的顶部,和/或主压板设置在机架的下部,作用于堆叠的板材的底部,侧压板设于立架或料架之间,作用于板材的侧面,压合胶固化后形成所需要规格的梁柱材料。

53.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。