1.本实用新型涉及船舶安装技术领域,尤其涉及一种船舶舱室壁板开孔模板。

背景技术:

2.在安装船舶上建舱室的壁板上的开关、插座、网插、电视插座等设备时均需要对壁板进行开孔,现有的开孔方式是直接把开关、插座、网插、电视插座等设备一一带到现场,分别测量相应设备的开孔潜入尺寸,一个一个画线后,由木工开孔。现有的开孔方式会导致开关、插座、网插、电视插座等设备安装后存在以下缺点:1.开孔尺寸测量不便,导致开孔线效率低。

技术实现要素:

3.为了克服上述现有技术的缺陷,本实用新型所要解决的技术问题是提供一种船舶舱室壁板开孔模板,解决背景技术中提出的问题。

4.为了解决上述技术问题,本实用新型采用的技术方案为:提供一种船舶舱室壁板开孔模板,船舶的壁板上设有预设开孔位置,包括模板主体和与所述模板主体可拆卸连接的固定件,所述模板主体通过固定件预安装于所述壁板上的预设开孔位置;所述壁板上的预设开孔位置上还设有水平设置的基准线;

5.所述模板主体上设有通孔、水平线和水平仪,所述通孔与插座的底座相适配,所述水平仪与所述模板主体对应的水平线相对设置,所述模板主体对应的水平线与所述壁板上对应的基准线重叠设置。

6.进一步的,所述船舶的壁板对应的外表面为磁性材质,所述固定件为磁铁,所述模板主体为矩形结构,所述矩形结构对应的四个顶角上分别设有与所述固定件相适配的安装孔,所述固定件通过安装孔与所述壁板磁吸连接。

7.进一步的,所述模板主体包括两个以上的模板单体;所述模板单体的一侧边设有凸起部,所述模板单体的另一侧边设有与所述凸起部相适配的凹陷部,相邻两个所述模板单体通过凹陷部与凸起部嵌合连接形成所述模板主体。

8.进一步的,两个以上的模板单体包括第一模板单体和第二模板单体,所述第一模板单体的尺寸与第二模板单体的尺寸不相同。

9.进一步的,所述通孔位于所述模板单体的中心位置上,所述凹陷部与所述凸起部分别位于模板单体对应的同一水平中心线或同一竖直中心线上。

10.进一步的,所述模板单体上的插座的外轮廓与所述凸起部的间距为20mm,所述插座的外轮廓与所述凹陷部接触。

11.进一步的,所述凸起部的凸起长度为10mm,所述凹陷部的凹陷深度为10mm。

12.进一步的,所述通孔为矩形通孔或圆形通孔。

13.进一步的,所述模板主体的厚度为4mm。

14.进一步的,所述模板主体为亚克力板。

15.本实用新型的有益效果在于:提供了一种船舶舱室壁板开孔模板,模板主体预设好与插座相适配的通孔,只需将模板主体对应的水平线与所述壁板上对应的基准线对准并通过水平仪校准后,再进行与壁板的预安装即可对壁板进行开孔操作。模板主体的安装精度和标准化程度高,不仅节省了开孔测量时间,同时,避免了开孔的测量误差和安装误差,总体上操作简单,极大的提高了安装效率。

附图说明

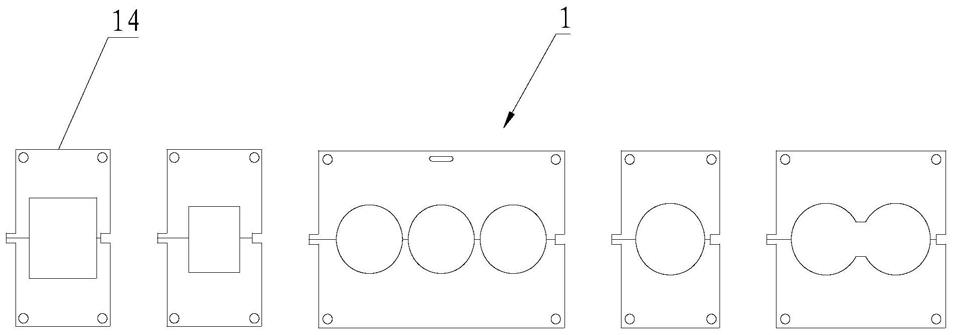

16.图1所示为本实用新型一种船舶舱室壁板开孔模板的结构示意图;

17.图2所示为本实用新型一种船舶舱室壁板开孔模板的模板单体的结构示意图;

18.图3所示为本实用新型一种船舶舱室壁板开孔模板的预安装时的结构示意图;

19.标号说明:

20.1、模板主体;11、通孔;12、水平线;13、水平仪;14、模板单体;141、安装孔;142、凸起部;143、凹陷部;

21.2、插座;

22.3、磁铁。

具体实施方式

23.为详细说明本实用新型的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

24.请参照图1至图3所示,本实用新型提供的一种船舶舱室壁板开孔模板,船舶的壁板上设有预设开孔位置,包括模板主体和与所述模板主体可拆卸连接的固定件,所述模板主体通过固定件预安装于所述壁板上的预设开孔位置;所述壁板上的预设开孔位置上还设有水平设置的基准线;

25.所述模板主体上设有通孔、水平线和水平仪,所述通孔与插座的底座相适配,所述水平仪与所述模板主体对应的水平线相对设置,所述模板主体对应的水平线与所述壁板上对应的基准线重叠设置。

26.从上述描述可知,本实用新型的有益效果在于:提供了一种船舶舱室壁板开孔模板,模板主体预设好与插座相适配的通孔,只需将模板主体对应的水平线与所述壁板上对应的基准线对准并通过水平仪校准后,再进行与壁板的预安装即可对壁板进行开孔操作。模板主体的安装精度和标准化程度高,不仅节省了开孔测量时间,同时,避免了开孔的测量误差和安装误差,总体上操作简单,极大的提高了安装效率。

27.进一步的,所述船舶的壁板对应的外表面为磁性材质,所述固定件为磁铁,所述模板主体为矩形结构,所述矩形结构对应的四个顶角上分别设有与所述固定件相适配的安装孔,所述固定件通过安装孔与所述壁板磁吸连接。

28.从上述描述可知,通过磁吸的方式实现模板主体的预安装,便于安装与拆卸,并且不会对壁板的墙面造成损坏。

29.进一步的,所述模板主体包括两个以上的模板单体;所述模板单体的一侧边设有凸起部,所述模板单体的另一侧边设有与所述凸起部相适配的凹陷部,相邻两个所述模板单体通过凹陷部与凸起部嵌合连接形成所述模板主体。

30.从上述描述可知,相邻两个所述模板单体通过凹陷部与凸起部嵌合连接形成所述模板主体,能够保证相邻的模板单体之间通过拼接的方式连接,保证相邻两个模板单体之间的间距相等以满足相邻的插座之间的安装间距要求。同时保证拼接时的模板单体之间的位置高度保持相等,进而整体上保证模板主体安装的标准化程度。

31.进一步的,两个以上的模板单体包括第一模板单体和第二模板单体,所述第一模板单体的尺寸与第二模板单体的尺寸不相同。

32.从上述描述可知,模板单体根据插座的开孔可以设置一个以上的通孔,且通孔之间的分布方式不受限制,对应的第一模板单体和第二模板单体之间的尺寸不同,可以满足插座开孔的多样性,以适配多种型号的插座。

33.进一步的,所述通孔位于所述模板单体的中心位置上,所述凹陷部与所述凸起部分别位于模板单体对应的同一水平中心线或同一竖直中心线上。

34.从上述描述可知,所述凹陷部与所述凸起部分别位于模板单体对应的同一水平中心线或同一竖直中心线上,保证模板单体之间在中心位置进行拼接,保证拼接的稳定性。

35.进一步的,所述模板单体上的插座的外轮廓与所述凸起部的间距为20mm,所述插座的外轮廓与所述凹陷部接触。

36.从上述描述可知,船舶舱室壁板的衔接处的缝隙间距为10mm,所以保证模板单体上的插座的外轮廓与所述凸起部的间距为20mm,所述插座的外轮廓与所述凹陷部接触,可以使得后续安装的相邻两个插座之间的间隙为20mm,能够避开壁板的衔接处的缝隙,避免对壁板的衔接处进行开孔操作,保证整体的美观度。

37.进一步的,所述凸起部的凸起长度为10mm,所述凹陷部的凹陷深度为10mm。

38.从上述描述可知,凸起部的凸起长度为10mm,所述凹陷部的凹陷深度为10mm,使得相邻两个所述模板单体之间的拼接长度为10mm,与船舶舱室壁板的衔接处的缝隙间距相对应,在船舶舱室壁板的衔接处进行模板主体的预安装时,将相邻两个所述模板单体之间的拼接处与壁板的衔接处相对设置,以使得模板单体上的通孔能够避开壁板的衔接处,以便后续对壁板进行开孔操作。

39.进一步的,所述通孔为矩形通孔或圆形通孔。

40.从上述描述可知,根据插座的类型和功能不同,通孔可以分别矩形通孔或圆形通孔以适配不同的插座。

41.进一步的,所述模板主体的厚度为4mm。

42.从上述描述可知,模板主体的厚度为4mm时操作方便,能够提高操作效率。

43.进一步的,所述模板主体为亚克力板。

44.从上述描述可知,亚克力板表面透明度好,便于对基准线和水平线进行校准观测,同时亚克力板具有加工方便,成本低的优点。

45.请参照图1至图3所示,本实用新型的实施例一为:提供一种船舶舱室壁板开孔模板,包括模板主体1和与所述模板主体可拆卸连接的固定件。所述船舶的壁板上设有预设开孔位置,所述预设开孔位置与所述船舶的舱室对应的底板之间的高度差为900mm,且所述壁板上的预设开孔位置上还设有水平设置的基准线。

46.所述模板主体呈矩形结构,且模板主体设有通孔11、水平线12和水平仪13。具体的,模板主体包括两个以上的模板单体14,所述模板单体呈矩形结构,且所述通孔设置在模

板主体对应的中心位置上。此外,所述通孔与插座2的底座相适配,具体的,所述通孔的尺寸与所述插座的开孔尺寸相等,以使得所述插座的底座能够穿过通孔。所述水平线设置在模板单体对应的水平中心线上,且所述模板单体对应的四个顶角上分别设有与所述固定件相适配的安装孔141。所述模板单体的一侧边设有凸起部142,所述模板单体的另一侧边设有与所述凸起部相适配的凹陷部143,所述凹陷部与所述凸起部分别位于模板单体对应的同一水平中心线或同一竖直中心线上,相邻两个所述模板单体通过凹陷部与凸起部嵌合连接形成所述模板主体。所述模板主体的一端设有与所述水平线相对设置的水平槽,所述水平仪设置在水平槽内且所述水平仪与所述模板主体对应的水平线相对设置。所述模板主体对应的水平线与所述壁板上对应的基准线重叠设置,并通过水平仪进行校准后,采用固定件与安装孔配合实现模板主体的预安装。当模板主体完成与壁板的预安装后,根据通孔的尺寸和通孔对应壁板的位置对壁板进行开孔操作得到可以用于安装插座的插座潜孔,插座潜孔开孔完毕后,卸下固定件和模板主体,将插座安装至壁板上的插座潜孔内实现插座的安装。

47.本实施例中,所述船舶的壁板对应的外表面为具有磁性的铁板材质制成,所述固定件为磁铁3,所述固定件通过安装孔与所述壁板磁吸连接。通过磁吸的方式实现模板主体的预安装,便于安装与拆卸,并且不会对壁板的墙面造成损坏。

48.本实施例中,所述模板单体上对应的插座的外轮廓所在位置与所述凸起部的间距为20mm,所述插座的外轮廓所在位置与所述凹陷部接触。且所述凸起部的凸起长度为10mm,所述凹陷部的凹陷深度为10mm。因为,船舶舱室壁板的衔接处具有缝隙,且缝隙的间距为10mm,为了避开壁板的衔接处的缝隙,将凸起部的凸起长度设为10mm,所述凹陷部的凹陷深度设为10mm,使得相邻两个所述模板单体之间的拼接长度为10mm,能够与船舶舱室壁板的衔接处的缝隙间距相对应,在船舶舱室壁板的衔接处进行模板主体的预安装时,将相邻两个所述模板单体之间的拼接处与壁板的衔接处相对设置,以使得模板单体上的通孔能够避开壁板的衔接处的缝隙,能够避免对壁板的衔接处进行开孔操作,保证整体的美观度。

49.本实施例中,两个以上的模板单体包括第一模板单体和第二模板单体,所述第一模板单体的尺寸与第二模板单体的尺寸不相同。模板单体根据插座的类型可以设有多个不同的通孔,且多个通孔之间的分布方式不受限制,以使得模板单体可以根据通孔的分布设定不同尺寸。优选的,所述通孔包括矩形通孔或圆形通孔,所述插座的类型包括网插、电视插座、电源开关插座和电话插座等。所述矩形通孔适配于电源开关插座,所述圆形通孔适配于网插、电视插座和电话插座。

50.本实施例中,所述模板主体由亚克力板剪裁制成,且亚克力板的厚度为4mm。

51.综上所述,本实用新型提供的一种船舶舱室壁板开孔模板,模板主体预设好与插座相适配的通孔,只需将模板主体对应的水平线与所述壁板上对应的基准线对准并通过水平仪校准后,再进行与壁板的预安装即可对壁板进行开孔操作。模板主体的安装精度和标准化程度高,不仅节省了开孔测量时间,同时,避免了开孔的测量误差和安装误差,总体上操作简单,极大的提高了安装效率。

52.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本实用新型的专利保护范围内。