1.本发明涉及制备刨花板技术领域,尤其涉及一种净化甲醛负氧离子环保刨花板的制备方法。

背景技术:

2.现有工艺是小径木或者枝丫柴通过削片机将小径木或者枝丫柴削片成5cm-8cm左右厚度在2cm-3cm左右的小木块,通过中间运输机和储存后,再通过运输机输送到刨片机中,通过刨片将木片进料刨切,形成机制刨花,机制刨花通过运输机输送到刨花筛中筛选,刨花筛出来的料分木粉料、合格表层刨花、合格芯层刨花、过大刨花料。一般工艺是将木粉输送到木粉料仓中以备以后焚烧,合格表层刨花进表层料仓,合格芯层刨花进芯层料仓,一般表层料量都是不能满足生产需求的,所以就通过将过大刨花进打磨机通过打磨机将过大料打磨成小刨花,通过输送机进合格表层料仓,然后再进下一道工艺。现在国内刨片机设备的已基本比较成熟,如果不考虑人为因素,设备正常使用是基本上合格的芯层刨花和大刨花的比例占1:15的比例,现有工艺是将刨片机刨出来的大刨花全部打磨成表层细料,全部用在了刨花板的表层,主要缺陷是大刨花是通过打磨机打磨成比较细的表层料,将比较好的芯层刨花原材料打碎造成相对工艺浪费,大刨花对刨花板的强度起到很大决定性作用,将大刨花重新打碎一方面是资源浪费,一方面是将大刨花再进行破碎相对能耗造成一部分浪费。

3.综上,现有技术中仍缺少一种能够根据毛坯的表面粗糙度和平整度对制备出的毛坯的成品参数进行计算,以对制备过程中的湿刨花料仓的喷水量或多层热压机的热压辊进行调整的制备工艺,难以提高刨花板静曲强度和整体结构性能的制备方法。

技术实现要素:

4.为此,本发明提供一种净化甲醛负氧离子环保刨花板的制备方法,用以克服现有技术中仍缺少一种能够根据毛坯的表面粗糙度和平整度对制备出的毛坯的成品参数进行计算,以对制备过程中的湿刨花料仓的喷水量或多层热压机的热压辊进行调整的制备工艺,难以提高刨花板静曲强度和整体结构性能的制备方法的问题。

5.为实现上述目的,本发明提供一种净化甲醛负氧离子环保刨花板的制备方法,包括,

6.步骤s1,将经过削片机削片处理后的原料传输至传输机,在传输机将削片处理后的原料传输至摆动筛时,通过除铁器对削片处理后的原料进行金属成分的去除;

7.步骤s2,所述摆动筛将未通过筛选的削片处理后的原料返回至削片机继续削片,通过筛选的由运输机传输至过度料仓,并在传输过程中通过除铁器二次进行金属成分的去除;

8.步骤s3,刨片机对过度料仓内的通过摆动筛筛选后的木片进行刨片,经过刨片后的薄片经运输机传输至湿刨花料仓,并在传输过程中通过旋风除尘器除尘;

9.步骤s4,中控器控制湿刨花料仓对刨花进行喷水处理后传输至预热管道进行预热,经过预热后的刨花通过干燥机进行干燥,所述湿刨花料仓的底部设置有重量传感器,用以检测传输至湿刨花料仓的薄片的重量;

10.步骤s5,将经过干燥机干燥后的刨花传输至分料器粉料并进入三层刨花筛,在干燥机干燥后传输至分料器的过程中通过旋风除尘器二次进行除尘,在刨花传输至分料器时,设置含水率检测仪对干燥后的刨花的含水率进行检测;

11.步骤s6,所述三层刨花筛分别筛选出过大刨花、合格芯层刨花、合格表层刨花,其中,过细木粉从三层刨花筛的下方出口进行分离并传输至木粉料仓中;

12.步骤s7,将合格表层刨花通过输送机进风选机后进入表层料仓,分料器将合格芯层刨花分成第一合格芯层刨花和第二合格芯层刨花,第一合格芯层刨花通过运输机传输至芯层刨花料仓,第二合格芯层刨花通过运输机传输至打磨机,过大刨花进入芯层刨花料仓;

13.步骤s8,旋风除尘器将打磨机打磨出来的料进行下料,并传输至单层刨花筛进行筛选,将筛选合格的表层刨花通过运输机输送到表层干刨花料仓,将筛选不合格的表层刨花通过运输机传输至打磨机重新打磨,直至单层刨花筛筛选合格;

14.步骤s9,将负离子矿物质合成粉,通过独居石进行超细研磨为1250目,选托玛琳石超细研磨为1250目,将独居石和托玛琳石按8:2比例进行混合,并将混合后的粉末传输至强磁过滤器中进行脱金属处理,得到负离子合成矿物质粉,中控器将离子合成矿物质粉通过螺旋添加剂仓添加到表层刨花中,使表层刨花与离子合成矿物质粉的比例为98%:2%;

15.步骤s10,将表层料仓内的合格表层刨花、芯层刨花料仓内的第一合格芯层刨花和过大刨花传输至施胶装置,大豆蛋白胶黏剂通过高压雾化并在环形腔体内呈90

°

扇形喷射,将计量好的大片刨花呈自由状态下料,在环形腔体内与雾化的大豆蛋白胶黏剂形成“紊流”混合,以将大豆蛋白胶黏剂均匀地涂布在大片刨花上;

16.步骤s11,将经过施胶装置施胶后的刨花经皮带运输机输送至机械分级铺装机,由机械分级铺装机组铺装出均匀平整的板柸,板柸经永磁除铁器后进入多层热压机中,所述中控器控制多层热压机对板柸进行热压成型,热压后的板柸经过激光平整度检测仪和光切显微镜对板柸的表面粗糙度和平整度进行检测;

17.步骤s12,将热压成型后的毛坯传输至缷板机,经缷板运输机送至冷却进板机,由冷却进板运输机送到凉板机中进行冷却,在凉板机中冷却停留的毛坯由冷却出板运输机送至纵横裁边截断机进行裁边分割,再经干板运输机运至升降台堆垛,堆垛的刨花板传输至砂光生产线进行砂光、分检、入库;

18.在所述步骤s4中,所述中控器实时接收重量传感器检测的湿刨花料仓内的薄片的重量,若实时检测出的传输至湿刨花料仓内的刨片后的薄片重量小于等于薄片的预设重量时,则所述中控器确定湿刨花料仓的喷水量为基础喷水量,若大于时,则所述中控器根据实时检测出的传输至湿刨花料仓内的刨片后的薄片重量与薄片的预设重量之间的不同差值对需要增加的喷水量进行确定;

19.在所述步骤s11中,所述中控器根据检测出的热压后毛坯的表面粗糙度和平整度对毛坯的成品参数进行确定,并根据计算出的毛坯的成品参数与预设成品参数确定毛坯是否合格,若合格时,则不对下一批刨花板的制备参数进行调整,若不合格时,则所述中控器根据计算出的毛坯的成品参数与预设成品参数的差值的不同范围对湿刨花料仓的喷水量

或多层热压机的热压辊进行调整;

20.在对湿刨花料仓的喷水量进行调整时,所述中控器根据计算出的毛坯的成品参数与预设成品参数的差值对湿刨花料仓的喷水量进行调整,并根据干燥后刨花的含水率与预设含水率的比较结果,对调整后的湿刨花料仓的喷水量进行修正,并以修正后的湿刨花料仓的喷水量进行下一批刨花板的制备;

21.在对多层热压机的热压辊压力进行调整时,所述中控器根据计算出的毛坯的成品参数与预设成品参数的差值对多层热压机的热压辊压力进行调整,并根据芯层刨花质量与表层刨花质量比与预设比值差值的范围对热压辊的压力进行修正,并以修正后的热压辊的压力进行下一批刨花板的制备。

22.进一步地,在所述步骤s4中,所述中控器通过设置在湿刨花料仓内的重量传感器实时接收湿刨花料仓内的薄片的重量,并根据湿刨花料仓内的薄片的重量对湿刨花料仓的喷水量进行确定,设定传输至湿刨花料仓内的刨片后的薄片重量为qz,设定薄片的预设重量为qz0,设定基础喷水量为qs,设定增加的喷水量为qj,

23.若qz≤qz0时,则所述中控器确定湿刨花料仓的喷水量为q1,q1=qs;

24.若qz>qz0时,则所述中控器确定湿刨花料仓的喷水量为q1,q1=qs+qj。

25.进一步地,当所述中控器确定传输至湿刨花料仓内的刨片后的薄片重量大于薄片的预设重量时,所述中控器根据传输至湿刨花料仓内的刨片后的薄片重量与薄片的预设重量的不同差值对增加的喷水量进行确定,设定单次最大的喷水量为qsmax,设定qsmax>1.2

×

qs,

26.若qz-qz0≤0.1

×

qz0时,则所述中控器确定增加的喷水量qj,qj=0.05

×

qs;

27.若0.1

×

qz0<qz-qz0≤0.2

×

qz0时,则所述中控器确定增加的喷水量qj,qj=0.1

×

qs;

28.若0.2

×

qz0<qz-qz0≤0.3

×

qz0时,则所述中控器确定增加的喷水量qj,qj=0.15

×

qs;

29.若qz-qz0>0.3

×

qz0时,则所述中控器确定增加的喷水量qj,qj=0.2

×

qs。

30.进一步地,在所述步骤s11中,所述中控器实时接收设置在多层热压机上的激光平整度检测仪和光切显微镜对热压后的毛坯的表面粗糙度和平整度的检测数据,并根据毛坯的表面粗糙度和平整度的检测数据对毛坯的成品参数进行确定,

31.z=cs/c0+p/p0

32.其中,z表示毛坯的成品参数,cs表示实时检测的毛坯的表面粗糙度,c0表示毛坯的预设粗糙度,p表示实时检测的毛坯的平整度,p0表示毛坯的预设平整度。

33.进一步地,所述中控器根据计算出的毛坯的成品参数与预设成品参数进行比较,并根据比较结果确定毛坯是否合格,设定预设成品参数为z0,设定成品参数的第一差值为z1,设定成品参数的第二差值为z2,且z1<z2,

34.若|z-z0|≤z1时,则所述中控器判定毛坯合格;

35.若|z-z0|>z1时,则所述中控器判定毛坯不合格。

36.进一步地,在所述中控器判定毛坯不合格时,所述中控器根据计算出的毛坯的成品参数与预设成品参数的差值的不同范围对湿刨花料仓的喷水量或多层热压机的热压辊进行调整,

37.若z1<|z-z0|≤z2时,则所述中控器对湿刨花料仓的喷水量进行调整;

38.若|z-z0|>z2时,则所述中控器对多层热压机的热压辊压力进行调整。

39.进一步地,在对湿刨花料仓的喷水量进行调整时,所述中控器根据计算出的毛坯的成品参数与预设成品参数的差值对湿刨花料仓的喷水量进行调整,

40.若z1<z-z0≤z2时,则所述中控器调整湿刨花料仓的喷水量为q2,q2=1.1

×

q1;

41.若z1<z0-z≤z2时,则所述中控器调整湿刨花料仓的喷水量为q2,q2=0.9

×

q1。

42.进一步地,所述中控器根据接收含水率检测仪检测的该批刨花干燥后的含水率与预设含水率的比较结果,对调整后的湿刨花料仓的喷水量进行修正,设定检测出的刨花含水率为bs,设定预设含水率为b0,设定含水率的差值为b1,

43.若|bs-b0|≤b1时,则所述中控器修正湿刨花料仓的喷水量为q3,q3=q2;

44.若bs-b0>b1时,则所述中控器修正湿刨花料仓的喷水量为q3,q3=1.05

×

q2;

45.若b0-bs>b1时,则所述中控器修正湿刨花料仓的喷水量为q3,q3=0.95

×

q2。

46.进一步地,在对多层热压机的热压辊压力进行调整时,所述中控器根据计算出的毛坯的成品参数与预设成品参数的差值对多层热压机的热压辊压力进行调整,设定热压辊的当前压力为r0,

47.若z-z0>z2时,则所述中控器调整多层热压机的热压辊压力为r1,r1=0.9

×

r0;

48.若z0-z>z2时,则所述中控器调整多层热压机的热压辊压力为r1,r1=1.1

×

r0。

49.进一步地,所述中控器根据芯层刨花质量与表层刨花质量比与预设比值差值的范围对热压辊的压力进行修正,设定芯层刨花质量与表层刨花质量比为y,设定预设比值为y0,设定比值的误差范围为y1,

50.若|ys-y0|≤y1时,则所述中控器修正热压辊的压力为r2,r2=r1;

51.若ys-y0>y1时,则所述中控器修正热压辊的压力为r2,r2=1.05

×

r1;

52.若y0-ys>y1时,则所述中控器修正热压辊的压力为r2,r2=0.95

×

r1。

53.与现有技术相比,本发明的有益效果在于,本发明通过提供一种净化甲醛负氧离子环保刨花板的制备方法,根据湿刨花料仓内刨花的重量对湿刨花料仓的喷水量进行确定,再对制备出的毛坯进行检测,计算出毛坯的成品参数,中控器根据毛坯的成品参数与预设成品参数之间的不同差值确定对湿刨花料仓的喷水量或多层热压机的热压辊压力进行调整,并在调整过程中引入干燥后刨花的含水率和芯层刨花质量与表层刨花质量比对调整后的湿刨花料仓的喷水量或多层热压机的热压辊压力进行修正,以调整制备工艺中的制备参数,改变了刨花板的整体结构性能,提高制备出的刨花板的静曲强度,从而提高制备效率和合格率。

54.尤其,本发明通过将湿刨花料仓内的薄片的重量对湿刨花料仓内的喷水量进行确定,使经过湿刨花料仓的薄片的湿度在预设范围内,并能够使经过湿刨花料仓的薄片的湿度尽可能的贴近预设湿度范围内的最佳湿度,以提高薄片的性能,从而提高制备出的刨花板的静曲强度,降低制作表层的能量损耗。

55.进一步地,本发明通过将传输至湿刨花料仓内的刨片后的薄片重量与薄片的预设重量的不同差值对增加的喷水量进行确定,对在预设重量范围内的薄片直接采用基础喷水量的方法,减少运算提高效率,对不在预设重量范围内的薄片采用在基础喷水量的基础上增加喷水量的方法来确定,并根据差值对增加的喷水量的值进行确定的方式,以使确定出

的湿刨花料仓的喷水量与湿刨花料仓的薄片的需求喷水量尽量贴合,使经过湿刨花料仓的薄片的湿度保持在最佳湿度,以提高制备过程中的制备参数最优化,提高制备出的刨花板的静曲强度,从而提高制备效率和合格率。

56.尤其,本发明通过检测热压成型后的毛坯的表面粗糙度和平整度,并通过设置毛坯的预设粗糙度和预设平整度对实际制备出的毛坯的实际参数进行比较,从而对毛坯的成品参数进行计算,并通过设置预设成品参数与计算出的成品参数之间的差值,确定制备出的毛坯是否合格,若合格则不对下一批制备参数进行调整,若不合格,则根据不同的差值范围确定不同的调整参数,以使调整后的制备参数制备出的毛坯能够更加贴合实际需求,提高制备出的刨花板的静曲强度,从而提高制备效率和合格率。

57.尤其,本发明通过计算出的毛坯的成品参会与预设成品参数的差值处于成品参数的第一差值和第二差值之间时,则所述中控器对湿刨花料仓的喷水量进行调整,所述中控器首先根据计算出的毛坯的成品参会与预设成品参数的差值对湿刨花料仓的喷水量进行调整,其次,再根据含水率检测仪检测的该批刨花干燥后的含水率与预设含水率的差值范围对湿刨花料仓的喷水量进行修正,以提高制备出的刨花板的静曲强度,从而提高制备效率和合格率。

58.尤其,若计算出的毛坯的成品参会与预设成品参数的差值大于第二差值时,则所述中控器对多层热压机的热压辊压力进行调整,首先根据中控器根据计算出的毛坯的成品参数与预设成品参数的差值对多层热压机的热压辊压力进行调整,其次,再根据芯层刨花质量与表层刨花质量比与预设比值差值的范围对热压辊的压力进行修正,通过层层的调整以使修正后的热压辊压力与待热压成型的需求参数吻合,以使制备出的刨花板的整体结构性能更强,提高制备出的刨花板的静曲强度,从而提高制备效率和合格率。

59.进一步地,本发明根据对当前制备出的刨花的性能检测结果,对下一批制备的刨花的制备参数进行调整,并根据当前制备参数对调整后的参数进行修正,以提高下一批制备的刨花的制备参数,使下一批制备出的刨花的性能更加优异,通过一批批的调整,提高制备出的刨花板的制备效率和合格率。

附图说明

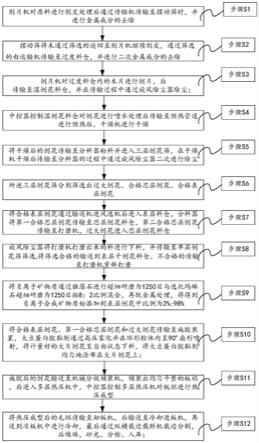

60.图1为本发明所述实施例的净化甲醛负氧离子环保刨花板的制备方法的流程示意图。

具体实施方式

61.为了使本发明的目的和优点更加清楚明白,下面结合实施例对本发明作进一步描述;应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

62.下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非在限制本发明的保护范围。

63.需要说明的是,在本发明的描述中,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

64.此外,还需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。

65.请参阅图1所示,本发明提供了一种净化甲醛负氧离子环保刨花板的制备方法,包括,

66.步骤s1,将经过削片机削片处理后的原料传输至传输机,在传输机将削片处理后的原料传输至摆动筛时,通过除铁器对削片处理后的原料进行金属成分的去除;

67.步骤s2,所述摆动筛将未通过筛选的削片处理后的原料返回至削片机继续削片,通过筛选的由运输机传输至过度料仓,并在传输过程中通过除铁器二次进行金属成分的去除;

68.步骤s3,刨片机对过度料仓内的通过摆动筛筛选后的木片进行刨片,经过刨片后的薄片经运输机传输至湿刨花料仓,并在传输过程中通过旋风除尘器除尘;

69.步骤s4,中控器控制湿刨花料仓对刨花进行喷水处理后传输至预热管道进行预热,经过预热后的刨花通过干燥机进行干燥,所述湿刨花料仓的底部设置有重量传感器,用以检测传输至湿刨花料仓的薄片的重量;

70.步骤s5,将经过干燥机干燥后的刨花传输至分料器粉料并进入三层刨花筛,在干燥机干燥后传输至分料器的过程中通过旋风除尘器二次进行除尘,在刨花传输至分料器时,设置含水率检测仪对干燥后的刨花的含水率进行检测;

71.步骤s6,所述三层刨花筛分别筛选出过大刨花、合格芯层刨花、合格表层刨花,其中,过细木粉从三层刨花筛的下方出口进行分离并传输至木粉料仓中;

72.步骤s7,将合格表层刨花通过输送机进风选机后进入表层料仓,分料器将合格芯层刨花分成第一合格芯层刨花和第二合格芯层刨花,第一合格芯层刨花通过运输机传输至芯层刨花料仓,第二合格芯层刨花通过运输机传输至打磨机,过大刨花进入芯层刨花料仓;

73.步骤s8,旋风除尘器将打磨机打磨出来的料进行下料,并传输至单层刨花筛进行筛选,将筛选合格的表层刨花通过运输机输送到表层干刨花料仓,将筛选不合格的表层刨花通过运输机传输至打磨机重新打磨,直至单层刨花筛筛选合格;

74.步骤s9,将负离子矿物质合成粉,通过独居石进行超细研磨为1250目,选托玛琳石超细研磨为1250目,将独居石和托玛琳石按8:2比例进行混合,并将混合后的粉末传输至强磁过滤器中进行脱金属处理,得到负离子合成矿物质粉,中控器将离子合成矿物质粉通过螺旋添加剂仓添加到表层刨花中,使表层刨花与离子合成矿物质粉的比例为98%:2%;

75.步骤s10,将表层料仓内的合格表层刨花、芯层刨花料仓内的第一合格芯层刨花和过大刨花传输至施胶装置,大豆蛋白胶黏剂通过高压雾化并在环形腔体内呈90

°

扇形喷射,将计量好的大片刨花呈自由状态下料,在环形腔体内与雾化的大豆蛋白胶黏剂形成“紊流”混合,以将大豆蛋白胶黏剂均匀地涂布在大片刨花上;

76.步骤s11,将经过施胶装置施胶后的刨花经皮带运输机输送至机械分级铺装机,由机械分级铺装机组铺装出均匀平整的板柸,板柸经永磁除铁器后进入多层热压机中,所述中控器控制多层热压机对板柸进行热压成型,热压后的板柸经过激光平整度检测仪和光切

显微镜对板柸的表面粗糙度和平整度进行检测;

77.步骤s12,将热压成型后的毛坯传输至缷板机,经缷板运输机送至冷却进板机,由冷却进板运输机送到凉板机中进行冷却,在凉板机中冷却停留的毛坯由冷却出板运输机送至纵横裁边截断机进行裁边分割,再经干板运输机运至升降台堆垛,堆垛的刨花板传输至砂光生产线进行砂光、分检、入库。

78.具体而言,本发明实施例中,在所述步骤s1中,原料包括树枝、树杈。在所述步骤s6中,合格表层刨花的尺寸为长度3—15mm,宽度0.5—1.5mm,厚度0.2—0.3mm,合格芯层刨花的尺寸为长度15—45mm,宽度3—10mm,厚度0.3—0.6mm。

79.具体而言,本发明实施例中,在所述步骤s11中,在多层热压机对板柸进行热压成型时,本领域技术人员可以理解的是压机温度分为不同的区域,第一区为210-220摄氏度,第二区为230-240摄氏度,第三区为230-240摄氏度,第四区为200-210摄氏度,压机速度可以设置为220-240mm/s,压机压力可以设置在4.2-4.5mpa,热压因子可以设置为5.2s/mm。

80.具体而言,本发明实施例中,在所述步骤s12中,通过本实施例制备出的成品负离子环保刨花板的密度为665kg/m3,密度偏差为+4.3%,静曲强度为12.73mpa,弹性模量为2387mpa,内胶合强度为0.37mpa,表胶合强度为0.97mpa,以吸水量膨胀率为4.4%,负离子释放量为8000个+/cm3。

81.在所述步骤s4中,所述中控器实时接收重量传感器检测的湿刨花料仓内的薄片的重量,若实时检测出的传输至湿刨花料仓内的刨片后的薄片重量小于等于薄片的预设重量时,则所述中控器确定湿刨花料仓的喷水量为基础喷水量,若大于时,则所述中控器根据实时检测出的传输至湿刨花料仓内的刨片后的薄片重量与薄片的预设重量之间的不同差值对需要增加的喷水量进行确定。

82.具体而言,本发明实施例中,所述中控器通过设置在湿刨花料仓内的重量传感器实时接收湿刨花料仓内的薄片的重量,并根据湿刨花料仓内的薄片的重量对湿刨花料仓的喷水量进行确定,设定传输至湿刨花料仓内的刨片后的薄片重量为qz,设定薄片的预设重量为qz0,设定基础喷水量为qs,设定增加的喷水量为qj,

83.若qz≤qz0时,则所述中控器确定湿刨花料仓的喷水量为q1,q1=qs;

84.若qz>qz0时,则所述中控器确定湿刨花料仓的喷水量为q1,q1=qs+qj。

85.具体而言,本发明实施例中,当所述中控器确定传输至湿刨花料仓内的刨片后的薄片重量大于薄片的预设重量时,所述中控器根据传输至湿刨花料仓内的刨片后的薄片重量与薄片的预设重量的不同差值对增加的喷水量进行确定,设定单次最大的喷水量为qsmax,设定qsmax>1.2

×

qs,

86.若qz-qz0≤0.1

×

qz0时,则所述中控器确定增加的喷水量qj,qj=0.05

×

qs;

87.若0.1

×

qz0<qz-qz0≤0.2

×

qz0时,则所述中控器确定增加的喷水量qj,qj=0.1

×

qs;

88.若0.2

×

qz0<qz-qz0≤0.3

×

qz0时,则所述中控器确定增加的喷水量qj,qj=0.15

×

qs;

89.若qz-qz0>0.3

×

qz0时,则所述中控器确定增加的喷水量qj,qj=0.2

×

qs。

90.具体而言,本发明实施例中,单次最大的喷水量qsmax可以根据湿刨花料仓的大小进行确定,可以以湿刨花料仓最大容纳的传输至湿刨花料仓内的刨片后的薄片重量来确定

单次最大的喷水量,以避免造成水资源的浪费,同时提高薄片对水的吸收率,使经过湿刨花料仓喷水的薄片的含水量达到预设要求,本领域人员可以理解的是,一般为百分之十八至百分之二十的湿度,或者由于特殊刨花板的制作要求,可以设置为百分之四十左右的湿度,本发明并不对单次最大的喷水量的具体取值进行限定,以具体实施为准。

91.具体而言,本发明实施例中,薄片的预设重量qz0为湿刨花料仓最大容纳的传输至湿刨花料仓内的刨片后的薄片重量的一半,也可以设置为其他数值,对应的基础喷水量qs可以为对应一半重量时的喷水量,当预设重量发生改变时,相应的对基础喷水量进行调整。

92.具体而言,本发明实施例中,在所述步骤s11中,所述中控器根据检测出的热压后毛坯的表面粗糙度和平整度对毛坯的成品参数进行确定,并根据计算出的毛坯的成品参数与预设成品参数确定毛坯是否合格,若合格时,则不对下一批刨花板的制备参数进行调整,若不合格时,则所述中控器根据计算出的毛坯的成品参数与预设成品参数的差值的不同范围对湿刨花料仓的喷水量或多层热压机的热压辊进行调整。

93.具体而言,本发明实施例中,在所述步骤s11中,所述中控器实时接收设置在多层热压机上的激光平整度检测仪和光切显微镜对热压后的毛坯的表面粗糙度和平整度的检测数据,并根据毛坯的表面粗糙度和平整度的检测数据对毛坯的成品参数进行确定,

94.z=cs/c0+p/p0

95.其中,z表示毛坯的成品参数,cs表示实时检测的毛坯的表面粗糙度,c0表示毛坯的预设粗糙度,p表示实时检测的毛坯的平整度,p0表示毛坯的预设平整度。

96.具体而言,本发明实施例中,毛坯的预设粗糙度可以采用之前一个月的毛坯的平均粗糙度为参考,同理毛坯的预设平整度可以采用之前一个月的毛坯的平均平整度为参考,相应的预设成品参数z0的取值可以设置为2,成品参数的第一差值z1可以调整为0.1或0.2,成品参数的第二差值为z2可以取值为0.3或0.4,以具体实施为准。

97.具体而言,本发明实施例中,对毛坯的表面粗糙度和平整度的检测可以采用激光平整度检测仪和光切显微镜,还可以采用干涉显微镜进行检测,本发明并不限定具体的检测方法,只要能够检测出毛坯的表面粗糙度和平整度的检测仪器都属于本发明的保护范围。

98.具体而言,本发明实施例中,所述中控器根据计算出的毛坯的成品参数与预设成品参数进行比较,并根据比较结果确定毛坯是否合格,设定预设成品参数为z0,设定成品参数的第一差值为z1,设定成品参数的第二差值为z2,且z1<z2,

99.若|z-z0|≤z1时,则所述中控器判定毛坯合格;

100.若|z-z0|>z1时,则所述中控器判定毛坯不合格。

101.具体而言,本发明实施例中,在所述中控器判定毛坯不合格时,所述中控器根据计算出的毛坯的成品参数与预设成品参数的差值的不同范围对湿刨花料仓的喷水量或多层热压机的热压辊进行调整,

102.若z1<|z-z0|≤z2时,则所述中控器对湿刨花料仓的喷水量进行调整;

103.若|z-z0|>z2时,则所述中控器对多层热压机的热压辊压力进行调整。

104.具体而言,本发明实施例中,在对湿刨花料仓的喷水量进行调整时,所述中控器根据计算出的毛坯的成品参数与预设成品参数的差值对湿刨花料仓的喷水量进行调整,并根据干燥后刨花的含水率与预设含水率的比较结果,对调整后的湿刨花料仓的喷水量进行修

正,并以修正后的湿刨花料仓的喷水量进行下一批刨花板的制备。

105.具体而言,本发明实施例中,在对湿刨花料仓的喷水量进行调整时,所述中控器根据计算出的毛坯的成品参数与预设成品参数的差值对湿刨花料仓的喷水量进行调整,

106.若z1<z-z0≤z2时,则所述中控器调整湿刨花料仓的喷水量为q2,q2=1.1

×

q1;

107.若z1<z0-z≤z2时,则所述中控器调整湿刨花料仓的喷水量为q2,q2=0.9

×

q1。

108.具体而言,本发明实施例中,所述中控器根据接收含水率检测仪检测的该批刨花干燥后的含水率与预设含水率的比较结果,对调整后的湿刨花料仓的喷水量进行修正,设定检测出的刨花含水率为bs,设定预设含水率为b0,设定含水率的差值为b1,

109.若|bs-b0|≤b1时,则所述中控器修正湿刨花料仓的喷水量为q3,q3=q2;

110.若bs-b0>b1时,则所述中控器修正湿刨花料仓的喷水量为q3,q3=1.05

×

q2;

111.若b0-bs>b1时,则所述中控器修正湿刨花料仓的喷水量为q3,q3=0.95

×

q2。

112.具体而言,本发明实施例中,在对多层热压机的热压辊压力进行调整时,所述中控器根据计算出的毛坯的成品参数与预设成品参数的差值对多层热压机的热压辊压力进行调整,并根据芯层刨花质量与表层刨花质量比与预设比值差值的范围对热压辊的压力进行修正,并以修正后的热压辊的压力进行下一批刨花板的制备。芯层刨花质量与表层刨花质量比可以通过设置重量传感器进行检测,也可以对实时传输至多层热压机的芯层刨花质量与表层刨花质量进行实时检测,本发明并不限定具体的检测方法,以具体实施检测为准。

113.具体而言,本发明实施例中,在对多层热压机的热压辊压力进行调整时,所述中控器根据计算出的毛坯的成品参数与预设成品参数的差值对多层热压机的热压辊压力进行调整,设定热压辊的当前压力为r0,

114.若z-z0>z2时,则所述中控器调整多层热压机的热压辊压力为r1,r1=0.9

×

r0;

115.若z0-z>z2时,则所述中控器调整多层热压机的热压辊压力为r1,r1=1.1

×

r0。

116.具体而言,本发明实施例中,所述中控器根据芯层刨花质量与表层刨花质量比与预设比值差值的范围对热压辊的压力进行修正,设定芯层刨花质量与表层刨花质量比为y,设定预设比值为y0,设定比值的误差范围为y1,

117.若|ys-y0|≤y1时,则所述中控器修正热压辊的压力为r2,r2=r1;

118.若ys-y0>y1时,则所述中控器修正热压辊的压力为r2,r2=1.05

×

r1;

119.若y0-ys>y1时,则所述中控器修正热压辊的压力为r2,r2=0.95

×

r1。

120.以上所述仅为本发明的优选实施例,并不用于限制本发明;对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。